核燃料包壳管轴向内压组合加载的双轴疲劳性能测试系统的制作方法

1.本发明涉及包壳管的内外压疲劳测试技术领域,尤其涉及一种核燃料包壳管轴向内压组合加载的双轴疲劳性能测试系统。

背景技术:

2.目前,国内的核燃料棒包壳管的疲劳研究仅仅采用单一形式的内压疲劳试验,进而仅能了解到单一疲劳工况下的材料特性能力,随着核电技术的革新应用需求,对包壳管的疲劳特性研究条件越来越苛刻,其实际工况环境下内压疲劳和外拉压疲劳同时存在,因此,也需要对包壳管进行外拉压疲劳测试,此外,核燃料棒包壳管的疲劳研究都是置于高温真空环境(1000℃)下试验,由于试验包壳管的研究条件决定了其长度的限制,所以包壳管的连接夹具必须置于高温真空环境内做长期测试,而目前采用的连接夹具大多由橡胶材质制成,且密封效果差,不能适应于长期高温试验,易容易导致试验失效。

技术实现要素:

3.本发明的目的是提供一种核燃料包壳管轴向内压组合加载的双轴疲劳性能测试系统,以解决上述问题。

4.为实现上述目的,采用以下技术方案:

5.一种核燃料包壳管轴向内压组合加载的双轴疲劳性能测试系统,包括介质箱:用于存储试验介质;高温试验炉:其内安装有夹持夹具和测量模块;所述夹持夹具用于将待试验的包壳管夹持固定,测量模块用于测量包壳管的外径变化值;抽液模块:与介质箱和内增压模块连接,用于将介质箱内的试验介质抽取至内增压模块;内增压模块:与待试验的包壳管连接,用于将抽液模块抽取至其内的试验介质增压后,输出至包壳管内;增压动力模块:与内增压模块和外拉压模块连接,用于为内增压模块和外拉压模块提供动力;外拉压模块:与夹持夹具连接,用于经夹持夹具对待试验的包壳管进行往复拉压。

6.进一步地,所述增压动力模块包括用于存储液压油的储油箱,以及依次与储油箱连接的第一齿轮泵、第一单向阀和高压过滤器;所述高压过滤器与第一单向阀之间还连接有第一压力表、单向节流阀和蓄能器。

7.进一步地,所述内增压模块包括第一伺服换向阀、第一增压缸、回流水冷却器;所述第一伺服换向阀的第一入口与高压过滤器连接,第一伺服换向阀的第一出口和第二出口与第一增压缸的输入端连接,且第一伺服换向阀的第三出口还经回流水冷却器与储油箱连接;所述第一增压缸的输出端分别与抽液模块和包壳管连接,且第一增压缸的输出端与包壳管之间还连接有第一压力传感器。

8.进一步地,所述抽液模块包括依次连接于介质箱与第一增压缸的输出端之间的手动球阀、y型过滤器、灌液泵和第二单向阀;所述介质箱与包壳管之间还连接有真空泵和第一气控针阀。

9.进一步地,所述外拉压模块包括第二伺服换向阀、第二增压缸;所述第二伺服换向

阀的第一入口与高压过滤器连接,第二伺服换向阀的第一出口和第二出口与第二增压缸的输入端连接,且第二伺服换向阀的第三出口还经回流水冷却器与储油箱连接;所述第二增压缸的输出端与夹持夹具的一端驱动连接。

10.进一步地,所述夹持夹具包括两夹紧机构;每一夹紧机构均包括一安装壳体;每一安装壳体的一端还均开设一连接孔,包壳管的两端分别插设于一连接孔内;其中一所述安装壳体的内部沿其轴向还开设一与连接孔连通的通液流道,且该安装壳体的外壁还设有与通液流道连通的通液接口;每一连接孔内还均安装一套设于包壳管外壁的密封件;每一安装壳体设有连接孔的一端还固定连接一连接环,且每一连接环内还均安装一套设于包壳管外壁的压紧组件,压紧组件用于将密封件压紧限位于连接孔内。

11.进一步地,所述密封件包括依次布置于连接孔内的第一密封卡套、第二密封卡套,包壳管的一端依次穿过第一密封卡套、第二密封卡套布置;所述第二密封卡套上还开设有若干第一螺丝孔,第一螺丝孔用于安装螺丝以将第一密封卡套、第二密封卡套锁紧限位于连接孔内;所述第二密封卡套的一侧还设有限位凸台,且限位凸台插设于第一密封卡套内;所述限位凸台的外壁还套设有c型密封圈;所述第一密封卡套与连接孔底部接触的侧壁还嵌套有o型密封圈。

12.进一步地,所述连接环一侧还设有贯通至其另一侧的限位孔;所述压紧组件包括锁紧套,锁紧套呈圆锥形构造,且锁紧套的尖锐的一端插设于限位孔内,锁紧套的另一端插设于连接孔内并与第二密封卡套抵接;所述锁紧套的一端还开设一贯通至其另一端的锁紧孔,包壳管的一端穿过锁紧孔布置。

13.进一步地,所述锁紧孔的内壁还设有若干用于增大摩擦力的锁紧凸起块。

14.进一步地,所述包壳管内部两端还分别布置一芯轴。

15.采用上述方案,本发明的有益效果是:

16.1)解决了包壳管内压疲劳和外拉压疲劳同步试验的模拟工况,获得了同步试验的实时研究数据,完全实现了核电材料包壳管的疲劳强度试验,进而可以优化包壳管的设计、生成等等环节,以提高核电应用的安全使用性;

17.2)该夹持夹具采用gh4169高温合金材质制成,耐高温性能强,且具有良好的抗疲劳、抗辐射、抗氧化、耐腐蚀性能,可长期置于高温真空环境下使用,使用方便;

18.3)通过第一密封卡套和第二密封卡套,可对包壳管与通液流道的连接处进行密封,可降低气体泄漏率,密封效果好;

19.4)采用了分体的设计,将轴向拉压力施加点着力于包壳管的外壁上,即连接环内的压紧组件与包壳管外壁接触的区域,而与密封件没有任何关系,密封件仅是为了实现包壳管内压的密封,采取这样的分体设计,可有利于试验动态拉压过程中,不会导致密封件松脱、掉落,进而保证试验的稳定性;

20.5)在包壳管内部两端还添加有一定壁厚的芯轴,芯轴的存在有效保障了施加于包壳管上力的均匀性,不会造成包壳管的塌陷等现象出现,进而提高试验的成功率。

附图说明

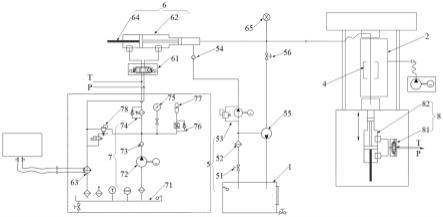

21.图1为本发明的结构示意图;

22.图2为本发明的夹持夹具的立体图;

23.图3为图2省却安装壳体的立体图;

24.图4为本发明的连接环、密封件、锁紧套的爆炸图;

25.图5为本发明的夹持夹具的剖面图;

26.图6为图5的a处局部放大示意图;

27.其中,附图标识说明:

28.1—介质箱;2—高温试验炉;3—夹持夹具;4—测量模块;5—抽液模块;6—内增压模块;7—增压动力模块;8—外拉压模块;31—安装壳体;32—密封件;33—连接环;34—锁紧套;35—芯轴;51—手动球阀;52—y型过滤器;53—灌液泵;54—第二单向阀;55—真空泵;56—第一气控针阀;61—第一伺服换向阀;62—第一增压缸;63—回流水冷却器;64—位移传感器;65—第一压力传感器;71—储油箱;72—第一齿轮泵;73—第一单向阀;74—高压过滤器;75—第一压力表;76—单向节流阀;77—蓄能器;78—电磁溢流阀;81—第二伺服换向阀;82—第二增压缸;311—固定孔;312—安装环;313—通液流道;314—通液接口;321—第一密封卡套;322—第二密封卡套;323—限位凸台;324—c型密封圈;325—o型密封圈;341—锁紧凸起块。

具体实施方式

29.以下结合附图和具体实施例,对本发明进行详细说明。

30.参照图1至6所示,本发明提供一种核燃料包壳管轴向内压组合加载的双轴疲劳性能测试系统,包括介质箱1:用于存储试验介质;高温试验炉2:其内安装有夹持夹具3和测量模块4;所述夹持夹具3用于将待试验的包壳管夹持固定,测量模块4用于测量包壳管的外径变化值;抽液模块5:与介质箱1和内增压模块6连接,用于将介质箱1内的试验介质抽取至内增压模块6;内增压模块6:与待试验的包壳管连接,用于将抽液模块5抽取至其内的试验介质增压后,输出至包壳管内;增压动力模块7:与内增压模块6和外拉压模块8连接,用于为内增压模块6和外拉压模块8提供动力;外拉压模块8:与夹持夹具3连接,用于经夹持夹具3对待试验的包壳管进行往复拉压。

31.其中,所述增压动力模块7包括用于存储液压油的储油箱71,以及依次与储油箱71连接的第一齿轮泵72、第一单向阀73和高压过滤器74;所述高压过滤器74与第一单向阀73之间还连接有第一压力表75、单向节流阀76和蓄能器77;所述内增压模块6包括第一伺服换向阀61、第一增压缸62、回流水冷却器63;所述第一伺服换向阀61的第一入口与高压过滤器74连接,第一伺服换向阀61的第一出口和第二出口与第一增压缸62的输入端连接,且第一伺服换向阀61的第三出口还经回流水冷却器63与储油箱71连接;所述第一增压缸62的输出端分别与抽液模块5和包壳管连接,且第一增压缸62的输出端与包壳管之间还连接有第一压力传感器65;所述抽液模块5包括依次连接于介质箱1与第一增压缸62的输出端之间的手动球阀51、y型过滤器52、灌液泵53和第二单向阀54;所述介质箱1与包壳管之间还连接有真空泵55和第一气控针阀56。

32.所述外拉压模块8包括第二伺服换向阀81、第二增压缸82;所述第二伺服换向阀81的第一入口与高压过滤器74连接,第二伺服换向阀81的第一出口和第二出口与第二增压缸82的输入端连接,且第二伺服换向阀81的第三出口还经回流水冷却器63与储油箱71连接;所述第二增压缸82的输出端与夹持夹具3的一端驱动连接;所述夹持夹具3包括两夹紧机

构;每一夹紧机构均包括一安装壳体31;每一安装壳体31的一端还均开设一连接孔,包壳管的两端分别插设于一连接孔内;其中一所述安装壳体31的内部沿其轴向还开设一与连接孔连通的通液流道313,且该安装壳体31的外壁还设有与通液流道313连通的通液接口314;每一连接孔内还均安装一套设于包壳管外壁的密封件32;每一安装壳体31设有连接孔的一端还固定连接一连接环33,且每一连接环33内还均安装一套设于包壳管外壁的压紧组件,压紧组件用于将密封件32压紧限位于连接孔内;所述密封件32包括依次布置于连接孔内的第一密封卡套321、第二密封卡套322,包壳管的一端依次穿过第一密封卡套321、第二密封卡套322布置;所述第二密封卡套322上还开设有若干第一螺丝孔,第一螺丝孔用于安装螺丝以将第一密封卡套321、第二密封卡套322锁紧限位于连接孔内;所述第二密封卡套322的一侧还设有限位凸台323,且限位凸台323插设于第一密封卡套321内;所述限位凸台323的外壁还套设有c型密封圈324;所述第一密封卡套321与连接孔底部接触的侧壁还嵌套有o型密封圈325;所述连接环33一侧还设有贯通至其另一侧的限位孔;所述压紧组件包括锁紧套34,锁紧套34呈圆锥形构造,且锁紧套34的尖锐的一端插设于限位孔内,锁紧套34的另一端插设于连接孔内并与第二密封卡套322抵接;所述锁紧套34的一端还开设一贯通至其另一端的锁紧孔,包壳管的一端穿过锁紧孔布置;所述锁紧孔的内壁还设有若干用于增大摩擦力的锁紧凸起块341;所述包壳管内部两端还分别布置一芯轴35。

33.本发明工作原理:

34.继续参照图1至6所示,本实施例中,该系统还包括气压驱动模块,用于为其他阀门提供气压,其包括空压机、依次与空压机连接的手滑阀、压力开关、气体过滤器、调压阀和气控电磁阀,用于控制相应的阀门开闭;该系统可分别对包壳管(也可以是其他管件)进内压疲劳测试和外拉压疲劳测试。

35.内压疲劳测试时,首先,第一齿轮泵72可将储油箱71内的液压油吸取增压后输出,增压后的液压油经高压过滤器74过滤,再经第一伺服换向阀61的第一入口流至第一伺服换向阀61内,可避免液压油内的杂质经第一伺服换向阀61流至第一增压缸62时,导致第一增压缸62堵塞;如图1所示,第一伺服换向阀61,设有一个入口及三个出口(第一出口、第二出口、第三出口),第一伺服换向阀61的第一出口及第二出口与第一增压缸62的输入端连通(第一增压缸62的活塞位于两出口之间),第一齿轮泵72将增压后的液压油输入至第一伺服换向阀61,第一伺服换向阀61经第一出口将液压油输出至第一增压缸62的输入端内(此时,液压油位于活塞的一侧),通过控制第一伺服换向阀61阀门开闭的程度进而可控制输入至第一增压缸62输入端的液压油的流量(压力),进而通过液压油挤压第一增压缸62的活塞将位于第一增压缸62输出端的试验介质(抽液模块5的灌液泵53事先将介质箱1内的试验介质抽至第一增压缸62的输出端内)增压至待测包壳管内,进而对包壳管进行内压疲劳试验(通过对第一伺服换向阀61输出压力的精准控制,达到对第一增压缸62低压端压力的输出,因为第一增压缸62的低压端和高压端的面积有一定比例,所以低压端和高压端压力输出比例与面积比例相对应,第一增压缸62的高压端与包壳管连接,作用在于测试包壳管内压力交变,从而实现了内压的疲劳测试)。

36.而将液压油打压至包壳管内完成试验后,位于第一增压缸62输入端的液压油经第一伺服换向阀61的第二出口回流至第一伺服换向阀61内,并经第一伺服换向阀61的第三出口回流至储油箱71,液压油在回流至储油箱71内时,回流水冷却器63会对回流的液压油进

行降温,避免液压油温度过高,便于循环使用。

37.同时,试验结束后,真空泵55可将包壳管内的试验介质抽取出来,并回流至介质箱1内,以便循环使用;通过第一齿轮泵72可提供高压输出,第一伺服换向阀61可控制液压油的输出压力,提高输出压力的稳定性,通过第一增压缸62可实现对试验介质的快速增压及泄压(第一增压缸62活塞运动频率快),此外,在第一增压缸62的输入端还设有位移传感器64,位移传感器64与第一增压缸62的活塞连接,用于检测第一增压缸62活塞的位移,并反馈至后台,进而后台控制第一伺服换向阀61的阀门的开闭程度,进而精准连续地控制第一增压缸62的输出压力,另外,在第一增压缸62的输出端与包壳管之间还设有第一压力传感器65,第一压力传感器65可实时检测输入至待测包壳管内的压力,便于工作人员观察并及时调整。

38.此外,当第一齿轮泵72吸取过多的液压油时,可经单向节流阀76将液压油引流至蓄能器77存储,从而避免第一齿轮泵72增压的压力过高,对系统造成损坏;同时,存储于蓄能器77的液压油也可在第一齿轮泵72需要提高输出压力时,经单向节流阀76将液压油输出至第一伺服换向阀61,避免第一齿轮泵72频繁使用,提高第一齿轮泵72的使用寿命。同时,蓄能器77与第一齿轮泵72之间还设有第一压力表75,可通过第一压力表75查看第一齿轮泵72增压输出后的压力,同时,为提高系统的安全性,还设有电磁溢流阀78,当第一齿轮泵72吸取的液压油过量时,可经电磁溢流阀78将多余的液压油回流至储油箱71内,避免压力过高损坏系统。

39.而在进行外拉压试验时,外拉压模块8包括第二伺服换向阀81和第二增压缸82,在增压动力模块7的驱动下,通过第二增压缸82来回往复拉压夹持夹具3,以实现包壳管的拉压疲劳测试,其工作原理与上述类似,在此不再赘述。

40.继续参照图2至6所示,为适应于在高温环境下,使用该夹持夹具3以完成对包壳管的外拉压试验,本实施例中,安装壳体31采用gh4169高温合金材质,该材质是一种沉淀强化镍基高温合金,可以耐温1200℃,具有良好的抗疲劳、抗辐射、抗氧化、耐腐蚀性能,以及良好的加工性能、焊接性能良好;其中一安装壳体31的外壁设有通液接口314,用于与第一增压缸62的输出端连接,便于将试验介质经通液流道313输入至包壳管内,以对其进行内压疲劳试验;在试验时,包壳管内部通压后,会处于一个长期的稳定试验过程,在该过程中,压力不能通过夹持夹具而泄露,因此,在连接孔内设置了密封件32,密封件32包括第一密封卡套321、第二密封卡套322,采用双密封卡套的密封方式,可降低气体泄漏率,提高密封性能,同时,为进一步增强密封效果,在第二密封卡套322的限位凸台323上还套设一c型密封圈324,在第一密封卡套321与连接孔底部接触的侧壁还嵌套有o型密封圈325,此外,为保证密封件32不会脱落,在第二密封卡套322上还开设有若干第一螺丝孔,可安装螺丝,将其锁紧固定。

41.此外,在每一安装壳体31的一端还固定连接一连接环33(通过螺丝锁紧固定),连接环33内设有锁紧套34,锁紧套34呈圆锥形构造(该实施例中,锁紧套34包括若干锁紧块,若干锁紧块围绕包壳管间隔布置),且锁紧套34的尖锐的一端插设于限位孔内,锁紧套34的另一端插设于连接孔内并与第二密封卡套322抵接,可进一步对密封件32进行限位,同时,锁紧套34的锁紧孔的内壁还设有若干锁紧凸起块341,锁紧凸起块341与包壳管的外壁接触,该接触的区域为轴向拉压力施加着力点,即采用了分体的设计,将轴向拉压力施加点着力于包壳管的外壁上,而与密封件32没有任何关系,密封件32仅是为了实现包壳管内压的

密封,采取这样的分体设计,可有利于试验动态拉压过程中,不会导致密封件32松脱、掉落,进而保证试验的稳定性;同时,在包壳管内部两端还添加有一定壁厚的芯轴35(芯轴35位于轴向拉力施加着力点区域),芯轴35的存在有效保障了施加于包壳管上力的均匀性,不会造成包壳管的塌陷等现象出现,进而提高试验的成功率;此外,安装壳体31的一端端部还开设有若干固定孔311,用于与第二增压缸82的输出端连接,以做外拉压试验,同时,在安装壳体31的一端外壁还套设有若干安装环312,便于将夹具安装于外部。

42.此外,在高温试验炉2内还设有测量模块4,该实施例中,测量模块4为视频引伸计,可非接触的测量包壳管的外径变化值,简单方便。

43.以上仅为本发明的较佳实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1