一种高温旋转部件表面测温模拟试验装置

1.本发明涉及温度传感技术领域,具体是物体表面温度的测量装置,特别是采用热电偶测量高温旋转部件表面温度的模拟试验装置。

背景技术:

2.高温旋转部件的温度检测在航空、航天、冶金工业等领域具有广泛的应用需求,例如涡轮叶片,是航空发动机中研制难度最高的核心部件之一,其表面温度的准确测量对于发动机燃气涡轮设计和安全可靠运行具有重要意义。

3.表面温度测试方法主要分为接触式测量和非接触式测量两大类,接触式测量包括热电偶测温、示温漆测温等方式,发展较为成熟;其中热电偶测温因其工作寿命较长、体积小质量轻、便于安装等优点而得到广泛使用,是其他测温方法进行标定的最可靠依据。然而,目前暂未发现有稳定、可靠、实用且能同时满足待测件对温度、气氛、颗粒、转速、换热等要求的模拟试验装置。

4.综上,亟需一种高温旋转状态下能够满足待测件环境要求的准确测量待测件表面温度的模拟试验装置。

技术实现要素:

5.本发明旨在提供一种高温旋转部件表面测温模拟试验装置,特别适用于采用热电偶测量高温旋转部件的表面温度,可在最大限度满足待测件环境要求的前提下对高温旋转部件表面温度进行准确测量,也可为非接触式等测温方案的研制提供一种标定装置。

6.本发明的技术方案如下:

7.一种高温旋转部件表面测温模拟试验装置,包括,

8.高温箱,沿着所述高温箱的内侧表面设置有保温层,保温层包围并形成了内腔,陶瓷吹气管贯穿保温层且一端与内腔连通,另一端延伸至高温箱的外侧;

9.转动系统,所述转动系统主要由转盘、转轴、轴套、电滑环和电机组成,其中,转轴通过贯穿保温层的轴套与高温箱转动连接,转轴的一端位于内腔中并与转盘连接,转盘上连接着待测部件,待测部件表面与热电偶的测量端连接,转轴的另一端延伸至高温箱外侧且与电机相连,高温箱外侧的转轴上还设置有电滑环和编码器,热电偶从内腔延伸至高温箱外侧并与电滑环连接;

10.信号处理系统,所述信号处理系统接收来自热电偶和编码器的电信号;

11.气体发生装置,所述气体发生装置包含至少三条气体管路,其中,第一气体管路与内腔连通并提供待测部件所需气氛环境,第二气体管路与陶瓷吹气管连通并提供热气流,第三气体管路与转轴连接并提供冷却气流。

12.上述方案中,高温箱提供待测部件所需温度并可插入转动系统保持正常转动,气体发生装置一方面通过第一气体管路为高温箱提供待测部件所需气氛环境,另一方面按需为转轴或陶瓷吹气管等提供冷、热气体。信号处理系统包括但不限于温度巡检仪、采集卡、

计算机等信号处理设备,用于接受和处理采集到的信号数据。

13.作为一种选择,

14.所述第一气体管路包括多条独立的组分管路,每一条组分管路中对应一种组分,每一条组分管路中均设置有流量计;通过不同组分管路中的流量计控制通入内腔中介质的配比;

15.所述第二气体管路中设置有流量计,用于控制通入气体流量;

16.所述第三气体管路中设置有流量计,用于控制通入气体流量。

17.作为一种选择,

18.所述电机通过联轴器与转轴相连,从而带动转动系统转动;

19.所述转轴上对应电滑环安装位置处的最高温度值小于等于电滑环的最大耐温,用以安全、准确地将动态(旋转状态)的热电偶转换为静态输出接至信号处理系统;

20.所述编码器的电气及机械参数与电机相匹配,且编码器套接在转轴上并固定于电滑环和联轴器之间,编码器与信号处理系统相连,用于检测转动相位,以便获取待测部件真实相位信息。

21.作为一种选择,高温旋转部件表面测温模拟试验装置还包括至少一个固定支撑部件,所述固定支撑部件沿着转轴长度方向布置并与转轴连接。固定支撑部件按需分布在转轴长度方向上,起到相应固定支撑转轴作用。

22.进一步,所述第二气体管路中的热气流包含颗粒物,包含颗粒物的热气流经陶瓷吹气管进入内腔。高温箱满足待测部件所需气氛环境的密封需求,气体发生装置为陶瓷吹气管提供热气流,用于向高温箱的内腔吹入所需颗粒物,颗粒物包括但不限于煤灰等。

23.进一步,所述轴套固定在保温层内,轴套的耐温大于等于待测部件的最高耐温。轴套用于保护转轴上铺设的热电偶,防止转轴转动时热电偶与保温层壁摩擦。

24.进一步,所述转轴和转盘内部包含气体流道,用于冷却转轴和转盘,且转轴位于高温箱外侧的部分开有通气孔,通气孔与第三气体管路连通,通气孔一般位于转轴裸露部分。转盘的形状和尺寸可满足待测部件的固定需求。

25.作为一种选择,所述待测部件表面开槽,热电偶埋设在槽内测温,槽内填高温陶瓷胶用以固定及绝缘;

26.或者,所述待测部件表面与热电偶通过高温陶瓷胶固化连接。

27.简单来说,待测部件表面根据热电偶固定方案可选择是否开槽。如果开槽,即为热电偶埋设测温,槽内填高温陶瓷胶用以热电偶的固定及绝缘;不开槽即为胶固定测温,将高温陶瓷胶直接涂抹于热电偶与待测部件表面连接处并依据高温胶的使用方法固化。

28.作为一种选择,所述转轴上设置有刻槽,热电偶位于刻槽内,且在刻槽内填充高温陶瓷胶绝缘以及固定热电偶。考虑到转轴上铺设热电偶丝时不能影响固定支撑部件(如轴承)的正常使用,所以选择转轴上加工刻槽的方案,刻槽的深度不小于热电偶丝的直径,刻槽内填充高温陶瓷胶绝缘并固定热电偶,便于穿过固定支撑部件。

29.作为一种选择,所述热电偶有多个,多个热电偶的测量端连接在待测部件表面的不同位置。多个热电偶可对比不同位置的温度,热电偶分多路铺设于待测部件表面,并沿着转盘、转轴连接至电滑环,如若有固定支撑部件,则穿过固定支撑部件后连接至电滑环。

30.与现有技术相比,本发明具备以下特点:

31.(1)本发明设计了一套测量转动状态下高温部件表面温度的系统方案,可提供相对真实的测试环境,包括温度、气氛、转动、冷却、颗粒等条件。

32.(2)本发明选用目前最可靠、最稳定的热电偶进行旋转部件的表面温度测量,测温精度更高,无复杂设备及结构,热电偶采用了高温绝缘固定的方式,可靠性高。

33.(3)本发明采用编码器与热电偶配合,记录不同时刻、被测部件不同旋转位置时对应的温度数据,满足精确测温的要求。

34.(4)本发明可为其它测温方式提供标定,在实验及工程上均有广阔的应用前景。

附图说明

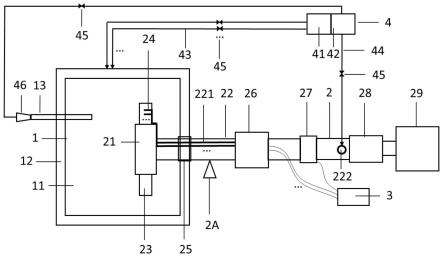

35.图1为本发明的高温旋转部件表面测温装置原理示意图;

36.图中:1-高温箱,11-内腔,12-保温层,13-陶瓷吹气管,2-转动系统,21-转盘,22-转轴,221-刻槽,222-通气孔,23-待测部件,24-热电偶,25-轴套,26-电滑环,27-编码器,28-联轴器,29-电机,2a-固定支撑部件,3-信号处理系统,4-气体发生装置,41-气氛配比系统,42-冷热气体发生系统,43-气氛管道,44-冷却气体管道,45-流量计,46-吹气管道。

具体实施方式

37.下面结合附图和具体实施例对本发明作进一步的说明,但不应就此理解为本发明所述主题的范围仅限于以下的实施例,在不脱离本发明上述技术思想情况下,凡根据本领域普通技术知识和惯用手段做出的各种修改、替换和变更,均包括在本发明的范围内。

38.如图1所示,为一种高温旋转部件表面测温模拟试验装置,模拟试验装置包括但不限于高温箱1、转动系统2、信号处理系统3和气体发生装置4这四个主要组成部分。高温箱1包含内腔11、保温层12、陶瓷吹气管13等,提供待测部件23所需温度并可插入转动系统2且保持正常转动;转动系统2包括但不限于转盘21、转轴22、待测部件23、热电偶24、轴套25、电滑环26、编码器27、联轴器28、电机29及固定支撑部件2a;信号处理系统3包括但不限于温度巡检仪、采集卡、计算机等信号处理设备;气体发生装置4一方面通过气氛管道43为高温箱1提供待测部件23所需的气氛环境,另一方面按需为转轴22或陶瓷吹气管13等提供冷、热气体。

39.高温箱1一般选择箱式高温电阻箱,1300℃及以下的低温段采用电阻丝加热,电阻丝均布在高温箱1内壁(保温层12内侧);1700℃及以上采用硅钼棒,硅钼棒均布在高温箱1内壁。此外,高温箱1需要满足待测部件23所需气氛环境的密封需求,优选为真空密封型高温箱,即不与大气连通;

40.气体发生装置4为陶瓷吹气管13提供热气流,此功能可用其他独立风枪代替,优选为热风枪,用于向高温箱1的内腔11吹入测试所需颗粒物,颗粒物包括但不限于煤灰等,操作时将颗粒物置于陶瓷吹气管13末端,并将陶瓷吹气管13穿过高温箱1的侧壁(含有保温层12)插入内腔11;

41.转轴22与转盘21连接,可满足大多数待测部件23的测温需求,作为优选,转轴22、转盘21内含气体流道(即中空结构),转轴22上裸露部分(即转轴22表面没有被编码器27、电滑环26和联轴器28等覆盖的表面位置)开通气孔222,以便于通入冷却气体;转盘的形状和尺寸需满足大多数待测部件23的固定需求;

42.轴套25穿过转轴22固定于高温箱1的保温层12内,用于保护转轴22上铺设的热电偶24,防止转动时与保温层12的内壁摩擦;轴套25耐温应不小于待测部件23的最高耐温,轴套25优选为陶瓷轴套;

43.转轴22上铺设热电偶丝时不能影响固定支撑部件2a(如轴承)的正常使用,作为优选方案,转轴22表面加工有刻槽221,刻槽221深度不小于热电偶丝直径,刻槽221内填充高温陶瓷胶绝缘并固定热电24偶,便于穿过固定支撑部件2a;

44.待测部件23的表面根据热电偶24的固定方案可选择是否开槽。开槽即为埋设测温,槽内填充高温陶瓷胶用以固定及绝缘热电偶24;不开槽即为胶固定测温,将高温陶瓷胶直接涂抹于热电偶24与待测部件23表面连接处并依据高温胶的使用方法固化。

45.多个热电偶24可对比不同位置的温度,作为优选,热电偶24分多路铺设于待测部件23的表面,并沿转盘21、转轴22延伸后穿过固定支撑部件2a连接至电滑环26;

46.电滑环26采用轴套式整体结构,直接套在转轴22上即可,电滑环26的安装位置处对应转轴22的温度值应小于等于电滑环26的最大耐温,作为优选,固定于转轴22上温度等于电滑环26最高耐温处,用以将动态的热电偶24转换为静态输出接至信号处理系统3;

47.编码器27的电气及机械参数应与电机29相匹配,优选为增量贯穿轴式编码器,穿过转轴22固定于电滑环26和联轴器28之间,并与信号处理系统3相连,用于检测转动相位,以便获取待测部件23的真实相位信息,信号处理系统3包含了对编码器27携带信息的处理,使得装置不只记录温度,还可以跟待测部件23的旋转相位同步,定位不同时刻、待测部件23不同旋转位置时对应的温度数据;

48.电机29通过联轴器28与转轴22末端固定,带动转动系统2转动,作为优选,选用柔性联轴器以保护电机29;

49.固定支撑部件2a按需分布在转轴上,起到相应固定支撑作用即可,优选为带座立式轴承;

50.气氛管道43按所需气体组分分为多路,分别安装流量计45,用于控制通入气体配比;冷却气体管道44分别安装流量计45,用于控制通入气体流量。

51.本发明实施例中,高温箱1抽真空,可满足待测部件23所需气氛环境的密封需求;陶瓷吹气管13穿过高温箱保温层12插入内腔11;气体发生装置4包括气氛配比系统41和冷热气体发生系统42,气体发生装置4通过吹气管道46为陶瓷吹气管13提供热气流,通过气氛管道43为高温箱内腔11提供待测部件23所需气氛环境,通过冷却气体管道44为待测部件23提供冷却气体;吹气管道46、气氛管道43以及冷却气体管道44上均加装流量计45,用于控制进气流量;转轴22与转盘21连接、待测部件23与转盘21连接,转盘21及部分转轴22位于高温箱1内,伸进去的转轴22前端距内壁约50mm,轴套25穿过转轴22固定于所述高温箱1的保温层12内,用于保护轴上铺设的热电偶24、防止转动时与保温层12内壁摩擦;转轴22后方依次固定电滑环26、编码器27、联轴器28和电机29,固定支撑部件2a按需分布固定在轴套25与电滑环26、电滑环26与编码器27、编码器27与联轴器28之间。热电偶24分多路采用高温胶固定、铺设于待测部件23表面,然后经过转盘21、转轴22上的刻槽221并穿过固定支撑部件2a连接至电滑环26,电滑环26将电压信号传输至信号处理系统3。

52.本发明实施例中高温旋转部件表面测温模拟试验装置的工作原理为:装置调试好后,气氛配比系统41通过气氛管道43为高温箱1提供待测部件23所需的气体环境,冷热气体

发生系统42通过吹气管道46、陶瓷吹气管13为高温箱1提供待测部件23所需的颗粒物环境。通过冷却气体管道44、通气孔222、转轴22和转盘21内部的气体流道为待测部件23提供冷却气体,例如环境温度高于旋转部件最高耐温时或有实验需求时(例如人为制造不均匀的表面温度,进而测试或标定新研发的传感器等);启动电机29后,电机29带动转动系统2转动,电滑环26将转动的热电偶24转换为静态的输出信号传输给信号处理系统3;编码器27实时检测待测部件23转动相位,并将信号传输至信号处理系统3,记录待测部件23真实相位信息。调节高温箱1设定温度值、电机29转速、气体配比、冷气流量等,以模拟不同待测部件23所需真实环境。

53.本发明的说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。尽管上面对本发明说明性的具体实施方式进行了描述,以便于本技术领的技术人员理解本发明,但应该清楚,本发明不限于具体实施方式的范围,对本技术领域的普通技术人员来讲,只要各种变化在所附的权利要求限定和确定的本发明的精神和范围内,这些变化是显而易见的,一切利用本发明构思的发明创造均在保护之列。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1