一种高陡度或深凹复杂曲面的坐标测量系统与方法

1.本发明涉及精密和超精密加工技术领域,尤其涉及一种高陡度或深凹复杂曲面的坐标测量系统与方法。

背景技术:

2.随着精密和超精密加工技术的发展,高精度复杂曲面广泛应用于航空航天、高性能光学系统、汽车和船舶等行业的核心部件。例如,高度陡峭的共形光学器件在超音速/高超音速飞机窗口、热像仪镜头和圆顶系统领域发挥着极其重要的作用。它们可以大大提高飞机的气动性能,同时保证其光学性能。光学自由曲面也越来越广泛地应用于各种光电产品,因为它们在提高图像质量和扩大视场方面具有出色的性能。它们已成为当今技术发展的研究热点。随着这些高精度复杂曲面的广泛应用,随之而来的是自适应处理和曲面测量的问题。虽然光学检测方法,例如全息光学干涉测量具有较高的测量精度,但动态测量范围较低,不适合测量具有大斜率的复杂曲面。不同表面的测量需要不同的零位光学器件,成本较高。

3.坐标测量机(cmm)和轮廓仪对于不同类型复杂曲面的测量具有更高的灵活性。它们广泛用于表面处理,以指导校正图形。典型的例子是由taylor hobson开发的luphoscan和埃因霍温科技大学的自由曲面光学表面的纳米精度非接触测量(nanomefos)。两者均采用柱坐标系结构,结构环和测量环独立,通过在线误差补偿分别实现30nm(2σ)和100nm的测量不确定度。但对于大坡度的复杂曲面,较大的纵向高差通常超过探头的扫描行程。当非球面偏离和表面斜率变化很大时,也会超出探头的动态范围和公差斜率。难以保证测量的准确性。三坐标测量机的测量不确定度通常为微米或亚微米量级。对于波前干涉仪无法测量的高陡、大非球面离场面,坐标测量除了具有高灵活性外,是最经济有效的方法。然而,大的表面坡度也会限制三坐标测量机的测量精度。高度陡峭的表面对运动误差和探头误差更敏感。此外,可能存在一些“盲区”或局部特征,只有在表面重新定位或倾斜到cmm的可访问空间内之前,cmm探头才能访问这些区域或局部特征。

4.专利cn101957182a公开了一种大口径高陡度光学镜面在线测量系统,从数值孔径光纤光源发出的光,通过测量光栅后产生一组阴影条纹,这些阴影条纹在经过会聚光路分光系统及高精度平面反射镜后投影到大口径高陡度光学镜面上,而后又被大口径高陡度光学镜面按原光路反射回去,再次经过高精度平面反射镜及会聚光路分光系统时产生另一束光路,并在这束光路中产生出这个光源的共额像。这个像通过数字ccd采集后传输到计算机,由计算机信息处理系统来进行分析处理,通过比较反射回的像与理想像之间的偏差计算出这个大口径高陡度光学镜面面形误差。该方案对被测表面的表面质量要求很高,粗糙度低至几乎接近镜面才可测量。整个系统结构较大,不便于集成至机床,在机床上易与加工系统发生空间干涉。

5.专利cn110500969a公开了一种高陡度复杂曲面在位测量规划方法,先以等照度角作为约束条件生成复杂曲面非等距横向截面轮廓线,结合纵向截面轮廓线得到全表面网格

状扫描测量路径,并根据两个参数方向上的平均曲率变化提取表面凹凸特征,生成局部加密扫描轮廓线。然后,依据等照度角和获得的扫描路径,进行多段拼接测量运动规划,得到传感器参考点的运动轨迹。最后,进行光学测头的测量偏角检验,完成复杂曲面的在位测量规划。该方法实现了高陡度复杂曲面的在位扫描路径生成与测量运动规划,保证了特征区域的测量精度。此方法使用光学点位移非接触式传感器,在测量中需要保证测头与表面法线夹角在一定范围内,即以“等照度角作为约束条件”。对于高陡度曲面的测量,需要不断调整测头的姿态,需要引入三轴以上的移动轴来进行轮廓扫描,降低了测量精度。

技术实现要素:

6.本发明要解决的技术问题就在于:实现各种表面质量的高陡度或深凹零件的接触式轮廓测量,且相对于现有商用的三坐标接触触发测头(蔡司、雷尼绍),提高了触发重复性。

7.针对现有技术存在的技术问题,本发明提供一种高陡度或深凹复杂曲面的坐标测量系统与方法,在超精密机床上增设电感式测头,基于电感式测头重复性精度与超精密机床的定位精度,采样精度大于现有商用的坐标测量机(蔡司和雷尼绍),单点触发采样重复性达到0.04μm。

8.为解决上述技术问题,本发明提出的技术方案为:

9.一种高陡度或深凹复杂曲面的坐标测量系统,括机床,所述机床的第一主轴安装有待测工件,所述机床的第二主轴安装有电感式测头,所述第一主轴沿机床坐标系的x轴直线运动,且沿机床坐标系的c轴转动,所述第二主轴沿机床坐标系的z轴运动,且沿机床坐标系的b轴转动,所述电感式测头安装于第二主轴的b轴上,还包括信号放大单元、数据采集单元、控制单元,所述电感式测头通过信号放大单元连接数据采集单元,且数据采集单元连接机床,所述控制单元连接数据采集单元,其中:

10.所述数据采集单元用于对机床的x轴及z轴的位移信号与电感式测头示数信号进行同步;

11.所述控制单元用于在电感式测头示数为零时采集对应的x轴及z轴的位移信号。

12.进一步的,所述电感式测头通过高度调整台安装于第二主轴的b轴上,所述高度调整台沿机床坐标系的y轴直线运动。

13.本发明还提出一种高陡度或深凹复杂曲面的坐标测量方法,应用于所述的高陡度或深凹复杂曲面的坐标测量系统,包括以下步骤:

14.s1)将电感式测头与第一主轴的c轴旋转中心线对准;

15.s2)在待测工件的目标圆弧上选定至少两个采样点,对于每个采样点,从当前采样点开始以第一速度沿z轴方向移动电感式测头至下一采样点附近,然后以第二速度沿x轴方向移动电感式测头靠近下一采样点直到电感式测头示数为零,采集此时x轴及z轴的位移信号;

16.s3)将每个采样点对应的x轴及z轴的位移信号作为采样点坐标测量值,返回步骤s1)直到待测工件曲面所有圆弧的采样点测量完毕。

17.进一步的,步骤s1)具体包括以下步骤:

18.s11)将倾角为γ的斜块安装于第一主轴上,沿机床坐标系的y轴方向调整电感式

测头并使其与第一主轴的c轴旋转中心线在y轴方向对齐;

19.s12)调整所述斜块的斜面平行于机床坐标系的x轴,将所述斜块旋转180

°

,计算旋转前后电感式测头相对所述斜面的距离差δz,沿z轴方向移动电感式测头并重复本步骤,直到距离差δz小于预设的第一阈值;

20.s13)沿机床坐标系的x轴方向调整电感式测头并使其与第一主轴的c轴旋转中心线在x轴方向对齐;

21.s14)调整所述斜块的斜面平行于机床坐标系的y轴,将所述斜块旋转180

°

,计算旋转前后电感式测头相对所述斜面的距离差δz,沿z轴方向移动电感式测头并重复本步骤,直到距离差δz小于预设的第二阈值。

22.进一步的,步骤s12)中调整所述斜块的斜面平行于机床坐标系的x轴的平行度,以及步骤s14)中调整所述斜块的斜面平行于机床坐标系的y轴的平行度均小于1μm/50mm。

23.进一步的,所述第一阈值与第二阈值均为0.1μm。

24.进一步的,步骤s2)具体包括以下步骤:

25.s21)计算每个采样点的z轴坐标;

26.s22)从当前采样点对应的位置点1’开始,以第一速度沿z轴方向移动第二主轴,使得电感式测头到达下一采样点的z轴坐标对应的位置点2’;

27.s23)固定第二主轴,以第一速度沿x轴方向移动第一主轴,使得电感式测头靠近下一采样点,直到电感式测头相对下一采样点移动预设距离至位置点3’;

28.s24)以第二速度沿x轴方向移动第一主轴,使得电感式测头继续靠近下一采样点,直到电感式测头返回的示数为零,采集电感式测头此时在下一采样点的位置点4’对应的第二主轴的z轴位移,以及第一主轴的x轴位移;

29.s25)以第一速度沿x轴方向移动第一主轴,使得电感式测头远离下一采样点并到达位置点5’;

30.s26)返回步骤s22直到每个采样点的位置点4’对应的第二主轴的z轴位移,以及第一主轴的x轴位移采集完毕。

31.进一步的,当前采样点的位置1’与上一采样点的位置3’和位置5’重合。

32.进一步的,步骤s24)中,第二速度对应的触发延迟小于预设的第三阈值。

33.进一步的,所述第三阈值为0.03μm。

34.与现有技术相比,本发明的优点在于:

35.1.本发明在机床的b轴上设有电感式测头,基于电感式测头良好的探测性能,能够以旁向触发探测高陡度、深凹曲面的轮廓,并仅需移动机床的x轴、z轴和c轴即可完成面形的采集。减少了多轴运动的误差,即陡度在很大范围内变化时都不用改变测头的姿态,采集到的坐标值直接在机床xzc坐标系中。

36.2.本发明将电感式测头与机床的c轴对准后,通过控制机床在x轴和z轴方向的移动来进行采样点的测量,利用电感式测头的零位的重复性,使测量系统的触发采集精度在0.04μm以内,精度高于传统常见三坐标测量机(蔡司和雷尼绍)。

附图说明

37.图1为本发明实施例的系统的xz平面图。

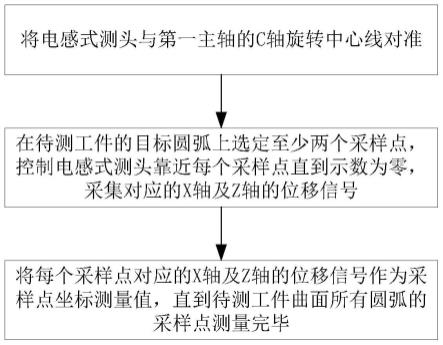

38.图2为本发明实施例的方法流程图。

39.图3为本发明实施例的方法步骤s1的操作示意图。

40.图4为本发明实施例的方法步骤s2的操作示意图。

41.图例说明:1-机床、2-信号放大单元、3-数据采集单元、4-控制单元、11-第一主轴、12-第二主轴、13-高度调整台。

具体实施方式

42.以下结合说明书附图和具体优选的实施例对本发明作进一步描述,但并不因此而限制本发明的保护范围。

43.实施例一

44.根据所采用的传感器类型,曲面轮廓测量方法目前主要分为接触式和光学非接触式。

45.光学非接触式传感器可以高分辨率、高效率地获取工件上一个点或一个表面的位置。然而,精度通常对环境和表面粗糙度很敏感。

46.波前干涉仪容易受到振动和空气湍流等干扰的影响。此外,商用波前干涉仪的成本对于工厂来说通常太高。

47.另一种光学非接触式传感器是点位移传感器。如漫射激光三角测量传感器和彩色共焦传感器可以适应相对较大的角度入射范围,但角度适应性仍然不够。

48.接触式探头对表面特性具有鲁棒性,例如粗糙度和形状。此外,气流和温度波动对测试结果没有影响。作为接触式测头的代表,三坐标测量机(cmm)上常用的3d触发式测头可以适应高陡度或深凹的特性。然而,市售的3d触发式探头只能实现0.25μm左右的触发重复性精度。

49.为了实现各种表面质量的高陡度或深凹零件的接触式轮廓测量,且相对于现有商用的三坐标接触触发测头(蔡司、雷尼绍)提高触发重复性。我们考虑将电感式测头(lvdt)集成于超精密机床,组成坐标测量系统,各种电感式测头(lvdt)都具有卓越的零位可重复性,远高于现有的测量设备。

50.如图1所示,本实施例中的高陡度或深凹复杂曲面的坐标测量系统,包括机床1,本实施例中机床1采用xzcb四轴超精密机床,包括安装有待测工件的第一主轴11,以及安装有电感式测头的第二主轴12,第一主轴11包括第一电机和第一转盘,第一电机带动第一转盘沿机床坐标系的x轴直线运动,且第一转盘沿机床坐标系的c轴转动,第二主轴12包括第二电机和第二转盘,第二电机带动第二转盘沿机床坐标系的z轴运动,且第二转盘沿机床坐标系的b轴转动,待测工件通过三爪卡盘安装于第一转盘的中心部分,电感式测头安装于第二主轴12的b轴上,即安装于第二转盘的边沿部分。通过上述结构,利用超精密机床的极高的定位精度与运动精度,第一主轴11径向和轴向回转精度小于50nm,两个进给轴z和x各方向的直线度小于50nm/25mm,定位分辨率小于1nm。

51.本实施例中,电感式测头采用杠杆式电感测头,重复性精度为0.03μm,其通过高度调整台13安装于第二转盘的边沿部分,高度调整台13可带动杠杆式电感测头沿机床坐标系的y轴直线运动。

52.如图1所示,本实施例中的高陡度或深凹复杂曲面的坐标测量系统还包括信号放

大单元2、数据采集单元3、控制单元4,所述电感式测头通过信号放大单元2连接数据采集单元3,且数据采集单元3连接机床1,所述控制单元4连接数据采集单元3和机床1,其中:

53.信号放大单元2采用信号放大器,示值分辨率0.01μm,电感式测头的示数信号通过信号放大器进行放大并实时模拟输出;

54.所述数据采集单元3采用dewesoft数据采集卡,用于对机床1的x轴及z轴的位移信号与电感式测头示数信号进行同步;

55.所述控制单元4采用pc机,用于通过nc(数字控制)程序来控制机床1的第一主轴11、第二主轴12的移动及转动,并且设定触发采集条件,在电感式测头示数为零时采集对应的x轴及z轴的位移信号。

56.我们将所设定的触发采集条件称为“零位触发模式”,即在测量某点时采集测头偏转到固定零位状态下(示数为零)机床坐标系下xzc的坐标。在只沿x轴和z轴移动的情况下,测头坐标系相对于机床坐标系的位置不会发生变化,且测头的线性度误差不会被引入。因为超精密机床移动轴的重复性定位精度远高于电感式测头的重复性精度,则在忽略测球误差的前提下,则理论上测头在某一测点的采集值的准确性取决于测头的零点可重复性——本实施例中为0.03μm。探测方式是固定z轴的进给量,沿x轴接近工件表面并接触至测头固定零位,此时触发采集x轴以及z轴的位移信号。

57.综上所述,本实施例的高陡度或深凹复杂曲面的坐标测量系统在超精密机床的b轴上设有电感式测头,基于电感式测头良好的探测性能,能够以旁向触发探测高陡度、深凹曲面的轮廓,并仅需移动机床的x轴、z轴和c轴即可完成面形的采集。减少了多轴运动的误差,即陡度在很大范围内变化时都不用改变测头的姿态,采集到的坐标值直接在机床xzc坐标系中。

58.实施例二

59.本实施例提出一种高陡度或深凹复杂曲面的坐标测量方法,应用于实施例一所述的高陡度或深凹复杂曲面的坐标测量系统,如图2所示,包括以下步骤:

60.s1)将电感式测头与第一主轴11的c轴旋转中心线对准;

61.s2)在待测工件的目标圆弧上选定至少两个采样点,待测工件的目标圆弧即为xz平面下待测工件的轮廓,对于每个采样点,从当前采样点开始以第一速度沿z轴方向移动电感式测头至下一采样点附近,然后以第二速度沿x轴方向移动电感式测头靠近下一采样点直到电感式测头示数为零,采集此时x轴及z轴的位移信号;

62.s3)将每个采样点对应的x轴及z轴的位移信号作为采样点坐标测量值,控制第一主轴11带动待测工件沿c轴旋转一定角度,将此时xz平面下待测工件的轮廓作为新的目标圆弧,返回步骤s1)直到待测工件曲面所有圆弧的采样点测量完毕。

63.本实施例中,测量系统重复定位精度由测头的重复性决定,同样重要的是测量系统的定位精度,即测头测量值的准确性。由于所要获取的待测点的坐标是在机床坐标系下的坐标,因此测头中心与机床c轴的对准就是定位精度的关键。我们依次从机床坐标系的y轴以及x轴方向对测头中心与机床c轴进行对准,因此步骤s1)具体包括以下步骤:

64.s11)如图3所示,将倾角为γ的斜块安装于第一主轴11上,本实施例中γ=20

°

,沿机床坐标系的y轴方向调整高度调整台13带动电感式测头升降,并使其与第一主轴11的c轴旋转中心线在y轴方向对齐,即位于同一xz平面;

65.s12)调整所述斜块的斜面平行于机床坐标系的x轴,平行度在1μm/50mm以内,测量此时电感式测头在斜面接触点的坐标,然后控制第一主轴11将所述斜块旋转180

°

,再次测量此时电感式测头在斜面接触点的坐标,并根据两接触点坐标计算旋转前后电感式测头相对所述斜面的距离差δz,即两接触点坐标在x轴的差值,距离差δz于测头相对于c轴旋转中心线在x轴方向的高度差δh的关系为:

[0066][0067]

本实施例中高度差δh需要控制在0.2μm以内,因此距离差δz需要小于预设的第一阈值0.1μm,在距离差δz不满足该条件的情况下,控制第二主轴12沿z轴方向移动电感式测头并重复本步骤,直到距离差δz小于第一阈值,此时高度差δh引入的外圆半径测量误差理论上小于0.01μm;

[0068]

接下来从机床坐标系的x轴方向对测头中心与机床c轴进行对准,与从机床坐标系的y轴方向对准同理,包括以下步骤:

[0069]

s13)沿机床坐标系的x轴方向调整电感式测头并使其与第一主轴11的c轴旋转中心线在x轴方向对齐,即控制第一主轴11沿x轴方向移动,使得电感式测头与第一主轴11的c轴旋转中心线位于同一yz平面;

[0070]

s14)调整所述斜块的斜面平行于机床坐标系的y轴,平行度在1/50mm以内,此时斜块相比斜面平行于机床坐标系的x轴时旋转了90

°

,测量此时电感式测头在斜面接触点的坐标,然后控制第一主轴11将所述斜块旋转180

°

,再次测量此时电感式测头在斜面接触点的坐标,并根据两接触点坐标计算旋转前后电感式测头相对所述斜面的距离差δz,即两接触点坐标在x轴的差值,沿z轴方向移动电感式测头并重复本步骤,直到距离差δz小于预设的第二阈值0.01μm。

[0071]

为了提高接触式测量系统的理论触发精度,我们按照实施例一中的“零位触发模式”开发了测头的零位触发方法,即采集测头指示变为固有零时的点坐标。在仅沿机床坐标系x轴和z轴移动的情况下,测头坐标系相对于机床坐标系的位置是恒定的,不会引入测头的线性误差。基于机床轴的可重复定位精度(0.015μm)高于测头的重复定位精度(0.03μm),理论上某一点采集值的精度由测头重复精度决定,即,0.03μm(忽略测头的误差)。测头的检测方法是固定z轴的进给,移动x轴靠近工件表面,触发采集x轴和z轴的位移信号。触发条件是探头的电压信号变为零,即测头示数为零。

[0072]

如图4所示,本实施例的步骤s2)具体包括以下步骤:

[0073]

s21)计算每个采样点的z轴坐标,本实施例中,采样点为待测工件的圆弧上的人工采样点,多个人工采样点拟合圆弧的大致位置,采样点的数量由圆弧理论形状的自由度决定。例如,对于球壳上的特定子午弧,通过人工采集三个点来确定弧的位置,然后通过插值确定每个采样点pi的位置,每个采样点的z轴坐标由采样间隔确定;

[0074]

s22)从当前采样点pi对应的位置点1’开始,以第一速度沿z轴方向移动第二主轴12,使得电感式测头到达下一采样点p

i+1

的z轴坐标对应的位置点2’;

[0075]

s23)固定第二主轴12,即固定z轴的进给,以第一速度沿x轴方向移动第一主轴11,使得电感式测头靠近采样点p

i+1

,直到电感式测头相对采样点p

i+1

移动预设距离至位置点3’,位置点3’与位置点2’之间的距离可以为预设的固定值;

[0076]

s24)以第二速度沿x轴方向移动第一主轴11,第二速度小于第一速度,使得电感式测头继续靠近采样点p

i+1

,直到电感式测头返回的示数为零,此时电感式测头到达的位置为采样点p

i+1

的位置点4’,并且触发采集位置点4’对应的第二主轴12的z轴位移,以及第一主轴11的x轴位移;本步骤中,考虑到存在加工误差,采样点p

i+1

所在的待测工件的实际表面相比理论表面存在范围

±

t的加工公差,即工件实际加工点的估计范围偏离名义加工点。但是,t的值不能超过电感式测头的感应范围,以防止损坏电感式测头。并且由于采集到测头到达零位与触发采集xz轴坐标的信号之间不可能完全同步,电感式测头相对于采样点p

i+1

前进速度越快,触发采集位移坐标的延迟越大。因此本步骤中通过降低速度来最小化触发延迟,电感式测头的理论触发最大精度为0.03μm,则第二速度对应的触发延迟小于预设的第三阈值触发延迟0.03μm;

[0077]

s25)以第一速度沿x轴方向移动第一主轴11,使得电感式测头远离采样点p

i+1

并到达位置点5’,从而采样点p

i+1

的采样结束,且采样点p

i+2

的采样开始,本实施例中,采样点p

i+2

的位置1’与采样点p

i+2

的位置3’和位置5’重合,位置5’表示此次采样结束和下一次采样开始;

[0078]

s26)将采样点p

i+1

作为当前采样点,返回步骤s22直到每个采样点的位置点4’对应的第二主轴12的z轴位移,以及第一主轴11的x轴位移采集完毕,从而获取到当前圆弧上所有采样点对应的机床坐标系下xz平面坐标。

[0079]

根据本实施例的步骤s3),每次在xz平面上采集待测工件的圆弧采样点对应的x轴以及z轴位移之前,均将待测工件旋转一定角度,使得新的目标圆弧在c轴中心旋转轴所在的xz平面中,因此每次所采集的同一圆弧上采样点均对应有c轴上的坐标,即可得到待测工件曲面上所有采样点在机床xzc坐标系中的坐标。

[0080]

综上所述,本实施例的方法相比于光学测量有更好的稳定性,对工件表面质量和环境变化的鲁棒性好。克服了光学非接触式测头需要法向入射工件表面测量的限制。相比于现有的接触式三坐标测量机的触发精度更高,实现了0.04μm以内的触发采集精度。

[0081]

上述只是本发明的较佳实施例,并非对本发明作任何形式上的限制。虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明。因此,凡是未脱离本发明技术方案的内容,依据本发明技术实质对以上实施例所做的任何简单修改、等同变化及修饰,均应落在本发明技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1