一种回转机构的性能综合测试与调节方法与流程

1.本发明涉及机械测试技术领域,尤其涉及一种回转机构的性能综合测试与调节方法。

背景技术:

2.便携式发射装置在兵组架射型装备系统技术中应用广泛。作为便携发射控制设备的重要组成部分,便携式发射装置可作为发射平台,结合观测瞄准设备等辅助设备完成对目标的打击任务。回转机构(方向机)是便携发射装置的重要组成部分,结合高低机可实现光弹轴在方位和俯仰上的运动,赋予初始射向。回转机构操作的灵活性以及手感的好坏对作战效能有着很大的影响,通过对回转机构进行性能综合测试,进而调节回转机构的性能,使其符合人体工学的要求,是很有必要的。

3.现有技术中,没有针对便携发射装置的回转机构进行性能综合测试的方法。现有的测试装置一般情况下只要求被测负载以一定的速度运转即可,对转速的控制精度要求偏低;另外,对阻尼的测量和性能合格评判的要求也不高,基本上依赖于装配工人的经验,缺乏有效的数据支撑和检定手段,缺乏针对回转机构阻尼调节后的自动跑和测试和评判功能。并且,基于这种不精确的测量结果,对回转机构进行阻尼调节,其调节的结果仍然只能通过不精确的测量方法来测试,严重依赖于装配工人的经验,迭代次数多,调节精度和效率低。

4.综上,目前的现有技术中没有针对便携发射装置的回转机构进行性能综合测试的方法,存在转速的控制精度和测量精度低、无法同时进行静态和动态阻尼测量、测量精度低、跑和测试缺乏有效评判标准以及调节精度和效率低等缺陷。

技术实现要素:

5.鉴于上述的分析,本发明实施例旨在提供一种回转机构的性能综合测试与调节方法,用以解决现有技术中存在的转速的控制精度和测量精度低、无法同时进行静态和动态阻尼测量、测量精度低、跑和测试缺乏有效评判标准以及调节精度和效率低的问题。

6.本发明的目的主要是通过以下技术方案实现的:

7.本发明实施例提供了一种回转机构的性能综合测试与调节方法,包括如下步骤:

8.s1.将回转机构的转动轴固定连接在测试系统的输出轴上,将回转机构的固定轴固定连接在测试系统的固定基座上,并完成所述测试系统的初始化;

9.s2.将所述测试系统的输出转速调节至目标转速区间,并测试获得所述回转机构的实际转速;若所述实际转速属于目标转速区间,则进入s3;若所述实际转速不属于目标转速区间,则继续调节输出转速,直至所述实际转速属于目标转速区间;

10.s3.测试获得所述回转机构的实际转矩;若所述实际转矩属于目标转矩区间,则利用所述测试系统对回转机构进行自动跑和测试,若跑和测试转矩属于目标转矩区间,则完成测试与调节;

11.若所述实际转矩不属于目标转矩区间,或者,跑和测试转矩不属于目标转矩区间,则调节所述回转机构的阻尼,然后重复步骤s1~s3,直至所述实际转矩属于目标转矩区间,且跑和测试结果属于目标转矩区间。

12.基于上述方法的进一步改进,所述测试系统包括调速旋钮、主控板、电机、输出轴和数码显示管;所述调速旋钮用于获取速度调节信息至主控板,所述主控板用于根据所述速度调节信息生成控制信号至所述电机,所述电机用于带动所述输出轴输出与所述速度调节信息对应的输出转速,所述数码显示管用于显示所述转速;所述测试系统的初始化,包括:

13.将调速旋钮复位;

14.将所述测试系统上电,各部组件完成初始化和自检;自检正常后,数码显示管显示初始值,电机使能。

15.基于上述方法的进一步改进,所述输出轴包括减速机、转矩转速测量设备和转接件;通过所述转接件将回转机构安装在所述测试系统上;所述测试系统还包括增量式编码器;

16.将所述测试系统的输出转速调节至目标转速区间,并测试获得所述回转机构的实际转速,包括:

17.调节调速旋钮,使主控板输出控制信号,驱动电机带动减速机产生输出力矩,以带动转矩转速测量设备和转接件转动,使所述测试系统的输出转速属于目标转速区间;

18.利用转接件带动所述回转机构的转动轴以所述输出转速进行恒速运转;

19.利用增量式编码器和转矩转速测量设备,对所述回转机构的转速进行测试,分别获得转速v1和转速v2,并融合处理获得回转机构的实际转速,并将所述实际转速传输至数码显示管;

20.利用数码显示管,观察获得所述回转机构的实际转速。

21.基于上述方法的进一步改进,调节调速旋钮,使主控板输出控制信号,包括:

22.调节调速旋钮,将速度调节信息传输至与所述调速旋钮所连接的主控板中的微控制器,输出给定速度指令un*,与经过转矩转速测量设备和增量式编码器,即tg,融合处理反馈得到的实际转速un作差,进入预设于所述微控制器中的转速调节算法,即转速调节器asr;

23.通过所述转速调节器asr经数模转换模块dac8564输出电流控制指令ui*,与通过连接于电机的电流传感器测试得到的实际电流采样反馈值ui作差,进入主控板中的电流调节器acr;

24.通过所述电流调节器acr输出控制电压uc,再经主控板中的电力电子变换器upe处理后,输出控制信号ud。

25.基于上述方法的进一步改进,测试获得所述回转机构的实际转矩,包括:

26.利用转矩转速测量设备,测试所述回转机构的实际转矩,并将测试获得的实际转矩传输至数码显示管;

27.利用数码显示管,观察获得所述回转机构的实际转矩。

28.基于上述方法的进一步改进,所述目标转矩区间为4nm~9nm,所述目标转速区间为20mrad/s~28mrad/s。

29.基于上述方法的进一步改进,所述自动跑和测试,包括正向跑和测试和反向跑和测试。

30.基于上述方法的进一步改进,所述正向跑和测试,包括:

31.基于预期正向跑和转速组中的每个预期正向跑和转速,对所述回转机构进行转速测试,使得测试获得的所述回转机构的正向跑和测试转速,与对应的所述预期正向跑和转速一致;

32.测试该转速下所述回转机构的正向跑和转矩,待跑和测试转矩的信号波动稳定,获得对应的正向跑和测试转矩。

33.基于上述方法的进一步改进,所述反向跑和测试,包括:

34.基于预期反向跑和转速组中的每个预期反向跑和转速,对所述回转机构进行转速测试,使得测试获得的所述回转机构的反向跑和测试转速,与对应的所述预期反向跑和转速一致;

35.测试该转速下所述回转机构的反向跑和转矩,待跑和测试转矩的信号波动稳定,获得对应的反向跑和测试转矩。

36.基于上述方法的进一步改进,调节所述回转机构的阻尼,包括:

37.若所述实际转矩小于目标转矩区间的最小值,则暂停测试,系统断电,通过增加回转机构的阻尼油,来增加回转机构的阻尼;

38.若所述实际转矩大于目标转矩区间的最大值,则暂停测试,系统断电,通过减少回转机构的阻尼油,来减少回转机构的阻尼。

39.与现有技术相比,本发明至少可实现如下有益效果之一:

40.1、本发明通过控制主板输出双闭环调速信号,实现对回转机构转速的高精度控制,使得对回转机构转速的测试高效。

41.2、本发明通过模块化的转矩和转速测量设备,实现对回转机构的静态阻尼和动态阻尼测量,阻尼的测量精度高、实时性强。

42.3、本发明利用增量式编码器和转矩转速传感器,实现对回转机构转速的融合测试,转速的测量精度高、实时性强。

43.4、本发明通过对回转机构的跑和功能测试,智能评判跑和结果是否符合设计指标要求,极在程序地避免了人为因素的干扰,评判结果客观、准确。

44.5、本发明基于精确的阻尼测量结果,通过增减回转机构的阻尼油,来调节回转机构的阻尼,迭代次数少,调节精度和效率高。

45.本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

附图说明

46.附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图中,相同的参考符号表示相同的部件。

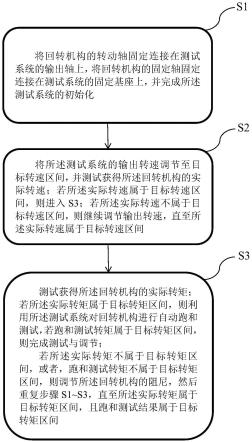

47.图1为本发明实施例的总流程图;

48.图2为本发明实施例的回转机构的性能综合测试系统架构图;

49.图3(a)为本发明实施例的回转机构的性能综合测试系统非测试状态结构正视图;

50.图3(b)为本发明实施例的回转机构的性能综合测试系统非测试状态结构示意图;

51.图4为本发明实施例的回转机构的性能综合测试系统测试状态结构示意图;

52.图5为本发明实施例的回转机构的性能综合测试系统的双闭环调速框图;

53.图6为本发明实施例的回转机构的性能综合测试系统中电流环电路原理图;

54.图7为本发明实施例的回转机构的性能综合测试系统中电流环pi调节器电路图;

55.图8为本发明实施例的回转机构的性能综合测试与调节方法流程图。

56.附图标记

57.1-调速旋钮;2-数码显示管;3-电机;4-增量式编码器;5-减速机;6-转矩转速测量设备;7-转接件;8-三脚架;9-固定基座;10-测试系统;11-回转机构。

具体实施方式

58.下面结合附图来具体描述本发明的优选实施例,其中,附图构成本技术一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

59.实施例1

60.本发明的一个具体实施例,公开了一种回转机构的性能综合测试与调节方法,如图1所示,包括如下步骤:

61.s1.将回转机构的转动轴固定连接在测试系统的输出轴上,将回转机构的固定轴固定连接在测试系统的固定基座上,并完成所述测试系统的初始化。

62.s2.将所述测试系统的输出转速调节至目标转速区间,并测试获得所述回转机构的实际转速;若所述实际转速属于目标转速区间,则进入s3;

63.若所述实际转速不属于目标转速区间,则继续调节输出转速,直至所述实际转速属于目标转速区间。

64.s3.测试获得所述回转机构的实际转矩;若所述实际转矩属于目标转矩区间,则利用所述测试系统对回转机构进行自动跑和测试,经测试,若跑和测试转矩属于目标转矩区间,则完成测试与调节;

65.若所述实际转矩不属于目标转矩区间,或者,跑和测试转矩不属于目标转矩区间,则调节所述回转机构的阻尼,然后重复步骤s1~s3,直至所述实际转矩属于目标转矩区间,且跑和测试结果属于目标转矩区间。

66.实施例2

67.在实施例1的基础上进行优化,步骤s1可进一步细化为如下步骤:

68.s11.对回转机构进行阻尼调节,调节后将回转机构安装在测试系统上,将调速旋钮复位,等待上电测试。

69.具体来说,基于工程经验,按照如下方式对回转机构进行阻尼调节:

70.若手动旋转所述回转机构,判断其阻尼过小,则通过适当增加回转机构的阻尼油,来增加回转机构的阻尼;

71.若手动旋转所述回转机构,判断其阻尼过大,则通过适当减少回转机构的阻尼油,来减少回转机构的阻尼。

72.在将回转机构安装于测试系统之前,本发明实施例的回转机构的性能综合测试系统非测试状态结构正视图,如图3(a)所示;本发明实施例的回转机构的性能综合测试系统非测试状态结构示意图,如图3(b)所示。

73.值得注意的是,操作人员在将回转机构安装在测试平台之前,对回转机构进行阻尼调节并非必要步骤,即在将回转机构安装在测试平台之前,无论操作人员是否对回转机构进行阻尼调节,均不影响后续步骤中对于回转机构的转速、阻尼测试以及相应的调节方法,也不影响最终的测试结果与调节结果,测试前的阻尼调节只是为了让测试回转机构时的初始阻尼更接近目标转矩区间,以节省测试时间;其中,目标转矩区间为4nm~9nm。

74.调节后将回转机构安装在测试系统上,即,将回转机构的转动轴固定连接在测试系统的输出轴上,将回转机构的固定轴固定连接在测试系统的固定基座上。

75.将调速旋钮复位,等待上电测试。

76.s12.测试系统上电,各部组件进行初始化和自检,自检结果正常后,数码显示管显示初始值,十秒时间过后,电机使能,本发明实施例的回转机构的性能综合测试系统架构图,如图2所示。

77.具体来说,测试系统包括调速旋钮、主控板、电机、输出轴、数码显示管、增量式编码器、电流传感器、固定基座和三脚架;其中,输出轴包括减速机、转矩转速测量设备和转接件,三者的连接轴对应图2中的主轴;主控板包括微控制器、电流调节器acr、电力电子变换器upe和数模转换模块dac8564;其中,微控制器中预设转速调节算法形成转速调节器asr。

78.调速旋钮与主控板电性连接,用于获取速度调节信息至主控板。

79.主控板与电机电性连接,用于根据速度调节信息生成控制信号至电机;其中,微控制器用于根据速度调节信息生成给定速度指令;转速调节器asr用于基于给定速度指令和实际转速的差进行处理,经数模转换模块dac8564输出电流控制指令;电流调节器acr用于基于电流控制指令和实际电流采样反馈值的差进行处理,输出控制电压;电力电子变换器upe用于对控制电压进行处理,输出控制信号。

80.电机用于带动输出轴输出与速度调节信息对应的输出转速。

81.减速机,用于对电机输出力矩进行补充,提供补充输出力矩,带动转矩转速测量设备和转接件,进一步带动回转机构的转动轴转动。

82.转矩转速测量设备,安装于减速机和转接件之间,转矩转速测量设备的上轴与减速机的下轴通过联轴器连接,转矩转速测量设备的下轴与转接件连接,用于连接减速机和转接件,将电机输出力矩和减速机提供的补充输出力矩传递给转接件,还用于测试获得回转机构的实际转矩,还用于与增量式编码器测试并融合处理获得回转机构的实际转速。

83.融合处理指基于转矩转速测量设备测量获得的转速v1,和增量式编码器测量获得的转速v2,进行加权计算,获得回转机构的实际转速;其中,转速v2的权值通常大于转速v1的权值,而在特殊情况下,例如转速v2出现跳变时,则舍弃该时段内的转速v2,直接采用对应时段内的转速v1。

84.增量式编码器安装于电机上,增量式编码器的下轴与电机的上轴连接。

85.转接件用于固定回转机构的转动轴,并将该转动轴与转矩转速测量设备进行连接,将电机输出力矩和减速机提供的补充输出力矩传递给转动轴。

86.数码显示管用于显示通过转矩转速测量设备与增量式编码器测试并融合处理获

得的回转机构的实际转速,还用于显示通过转矩转速测量设备测试获得的回转机构的实际转矩。

87.电流传感器与电机串联,用于测量经过电机的电流,即实际电流采样反馈值。

88.固定基座用于固定回转机构的固定轴。

89.三脚架用于为测试系统提供结构支撑。

90.如果自检结果不正常,则需要进行故障排除,直至自检结果正常。

91.在将回转机构安装于测试系统之后,即,将回转机构的转动轴固定连接在测试系统的输出轴上,并将回转机构的固定轴固定连接在测试系统的固定基座上之后,本发明实施例的回转机构的性能综合测试系统测试状态结构示意图,如图4所示。

92.优选地,步骤s2可进一步细化为如下步骤:

93.s21.将测试系统的输出转速调节至目标转速区间,并测试获得所述回转机构的实际转速;其中,目标转速区间为20mrad/s~28mrad/s。

94.调节调速旋钮,使主控板输出控制信号,驱动电机带动减速机产生输出力矩,以带动转矩转速测量设备和转接件转动,使测试系统的输出转速属于目标转速区间。

95.利用转接件带动回转机构以所述输出转速进行恒速运转。

96.利用增量式编码器和转矩转速测量设备,对所述回转机构的转速进行测试,分别获得转速v1和转速v2,并融合处理获得回转机构的实际转速,并将所述实际转速传输至数码显示管。

97.利用数码显示管,观察获得回转机构的实际转速。

98.具体来说,调节调速旋钮,使主控板输出控制信号,其双闭环调速框图如图5所示,包括:

99.调节调速旋钮,将速度调节信息传输至与所述调速旋钮所连接的主控板中的微控制器,输出给定速度指令un*,与经过转矩转速测量设备和增量式编码器,即tg,融合处理反馈得到的的实际转速un作差,进入预设于所述微控制器中的转速调节算法,即转速调节器asr;

100.通过转速调节器asr经数模转换模块dac8564输出电流控制指令ui*,与通过连接于电机的电流传感器测试得到的实际电流采样反馈值ui作差,进入主控板中的电流调节器acr;

101.通过电流调节器acr输出控制电压uc,再经主控板中的电力电子变换器upe处理后,输出控制信号ud。

102.值得注意的是,模拟电流环采用pi控制,pi控制器acr基本电路原理图如图6所示,经过对比系统技术指标要求,分析和计算得到最终电流环pi调节电路设计如图7所示;速度环asr采用自适应pid控制算法,有效地提高了转速控制精度。

103.示例性的,电机采用永磁直流力矩电动机,具体型号为j 60lyx 04,其峰值堵转电压为28v,峰值堵转电流为4.2a,连续堵转电压为10v,连续堵转电流为1.5a,连续堵转转矩m

电机

为0.54nm,最大空载转速v

电机

为600rpm。

104.减速机采用二级行星减速机,具体型号为pfs 090l2-100,其额定输出转矩为141nm,减速比λ

减速比

为100,最大效率η为80%。

105.则输出力矩可以按照如下方式计算得到:

106.m

输出力矩

=m

电机

×

λ

减速比

×

η=43.2nm

107.输出转速可以按照如下方式计算得到:

[0108]vout

=v

电机

/λ

减速比

=6rpm

[0109]

可见,输出力矩大于目标转矩区间的最大值,输出转速大于目标转速区间的最大值,因此采用j 60lyx 04的电机和pfs 090l2-100的减速机,能够满足对回转机构的测试要求。

[0110]

具体来说,如图7所示的电流环pi调节器电路图,其构建过程如下:

[0111]

电机的主要技术参数如表1所示。

[0112]

表1电机的主要技术参数

[0113][0114]

滤波时间常数toi=17us=0.000017s。

[0115]

电流传感器采用acs712,电流反馈放大系数b=15。

[0116]

采用双pwm开关控制器uc1637,设计调节电压为-10v~+10v,产生两路频率为14.55khz的对称互补pwm,再送入功率模块msk4226产生最大为-24v~+24v的电压来驱动电机运动。直流电压转pwm驱动放大系数ks=24v/10v=2.4。

[0117]

pwm延迟时间ts,取0.5个pwm周期,即0.5/14.55khz=34us=0.000034s。

[0118]

电机电感l=20mh=0.02h;电机电阻r=6.1ω,可计算得到电机电磁时间常数t

l

为3.28ms。

[0119]

将电流环校正为i型系统,超前时间常数τi取为t

l 3.28ms,根据系统动态性能指标选取工程最优参数ζ为0.707,根据上述参数可计算得到电流调节器acr的比例系数ki为5.5。

[0120]

根据运放电路原理,ri*ci等于l/r=0.02/6.1,取ci即图7中的c94为100nf,则ri即图7中的rw4为32.8k,r0即图7中的r63、r64=ri/ki为6k,为便于电路调试,最终电流环电路图设计如图7所示,c94为100nf,选r63为6.04k,电阻rw4选用100k可变电阻;da1接dac8564,即数模转换模块的输出,当接入电流反馈时,jp4跳线帽接上、tp10和tp11分别为电路测试点。

[0121]

s22.判断回转机构的实际转速是否属于目标转速区间:

[0122]

若回转机构的实际转速属于目标转速区间,则进入s31;

[0123]

若回转机构的实际转速不属于目标转速区间,则继续调节输出转速,直至所述实际转速属于目标转速区间。

[0124]

值得注意的是,操作人员可通过数码显示管观察转速和转矩是否在目标转速区间和目标转矩区间内,同时也可以通过外接显示控制终端,图形化显示转矩转速曲线,更好地观察测试数据是否在指标范围内,外接显示控制终端还可以接收和保存调测过程中所产生的数据,供操作人员事后分析和总结。

[0125]

优选地,步骤s3可进一步细化为如下步骤:

[0126]

s31.测试获得所述回转机构的实际转矩。

[0127]

具体来说,利用转矩转速测量设备,测试所述回转机构的实际转矩,并将测试获得

的实际转矩传输至数码显示管;

[0128]

利用数码显示管,观察获得所述回转机构的实际转矩。

[0129]

s32.判断回转机构的实际转矩是否属于目标转矩区间。

[0130]

如果回转机构的实际转矩属于目标转矩区间,则进入步骤s33;否则,

[0131]

调节回转机构的阻尼,然后重复步骤s12~s32,直至回转机构的实际转矩属于目标转矩区间。

[0132]

具体来说,调节回转机构的阻尼,包括:

[0133]

若实际转矩小于目标转矩区间的最小值,则暂停测试,系统断电,通过增加回转机构的阻尼油,来增加回转机构的阻尼;

[0134]

若实际转矩大于目标转矩区间的最大值,则暂停测试,系统断电,通过减少回转机构的阻尼油,来减少回转机构的阻尼。

[0135]

s33.利用测试系统对回转机构进行自动跑和测试;其中,自动跑和测试包括正向跑和测试和反向跑和测试。

[0136]

具体来说,正向跑和测试,包括:

[0137]

基于预期正向跑和转速组中的每个预期正向跑和转速,对所述回转机构进行转速测试,使得测试获得的所述回转机构的正向跑和测试转速,与对应的所述预期正向跑和转速一致;

[0138]

测试该转速下所述回转机构的正向跑和转矩,待跑和测试转矩的信号波动稳定,获得对应的正向跑和测试转矩。

[0139]

反向跑和测试,包括:

[0140]

基于预期反向跑和转速组中的每个预期反向跑和转速,对所述回转机构进行转速测试,使得测试获得的所述回转机构的反向跑和测试转速,与对应的所述预期反向跑和转速一致;

[0141]

测试该转速下所述回转机构的反向跑和转矩,待跑和测试转矩的信号波动稳定,获得对应的反向跑和测试转矩。

[0142]

s34.对每个跑和测试转矩是否属于目标转矩区间进行判断。

[0143]

经测试,若跑和测试转矩属于目标转矩区间,则完成测试与调节;

[0144]

若跑和测试转矩不属于目标转矩区间,则调节所述回转机构的阻尼,然后重复步骤s12~s33,直至跑和测试结果属于目标转矩区间;其中,调节回转机构的阻尼的方法与步骤s32中的调节方法一致。

[0145]

值得注意的是,如图8所示,本实施例中的自动跑和测试与调节方法,可以实现对回转机构控制转速的自动管理、回传机构的正反向旋转驱动,以及智能评判跑和测试指标是否满足技术指标要求,很大程度上地避免了人为因素的干扰;同时,测试软件也记录和保存了整个过程测试数据,供后续操作人员调取和分析;另外,本实施例基于精确的阻尼测量结果,通过增减回转机构的阻尼油,来调节回转机构的阻尼,迭代次数少,调节精度和效率高。

[0146]

本领域技术人员可以理解,实现上述实施例方法的全部或部分流程,可以通过计算机程序来控制相关的硬件来完成,所述的程序可存储于计算机可读存储介质中。其中,所述计算机可读存储介质为磁盘、光盘、只读存储记忆体或随机存储记忆体等。

[0147]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1