一种铰链耐久性测试装置的制作方法

1.本发明涉及铰链耐久性测试技术领域,特别涉及一种铰链耐久性测试装置。

背景技术:

2.在现有的铰链耐久性测试领域中,一般采用单个测试门板测试铰链,铰链摆动幅度和速度无法调节,这种测试方式使得测试无法符合真实的使用情况,如申请号为cn202022338861.4的中国实用新型专利申请公开了一种铰链耐久性测试设备,包括机箱、驱动机构、移动机构和控制器,所述驱动机构位于所述机箱的上方,所述移动机构固定连接在所述机箱的底部四角处,所述控制器通过螺栓固定连接在所述机箱的顶部前侧,所述机箱的顶部左右两侧均焊接有连接柱,两个所述连接柱的前侧壁均开有安装通孔,具有结构设计合理,将传统的直线运动转化为曲线运动,能减少对铰链本体的损坏程度的特点,但是该装置采用单个测试门板测试铰链方法,铰链摆动幅度无法改变,也无法适应不同的测试情况。因此需要一种可同时测试多种铰链,并且可以自由调节铰链摆动速度和角度的装置,来进一步提高铰链测试的效率,并且符合现实情况。

技术实现要素:

3.针对上述技术问题,本发明的采用的技术方案为:一种铰链耐久性测试装置,包括全框架机械臂、变速曲柄装置、螺旋变速组件、半框架机械臂、可调支架装置、可伸缩拧紧装置;可调支架装置的支柱上分别铰链安装有全框架机械臂和半框架机械臂;变速曲柄装置铰链安装在可调支架装置的第二底板上;可伸缩拧紧装置滑动安装在可调支架装置上;变速曲柄装置还包括螺旋变速组件;螺旋变速组件和变速曲柄装置通过皮带连接,用于调节变速曲柄装置的转动速度。

4.进一步地,螺旋变速组件包括主动轮、自转轮架、防脱架、第一变速器电机、变速器主轴、变速器滑块、变速器连杆、变速器螺旋圆台、变速器推杆、变速器固定架、变速器螺旋电推杆、变速器螺旋杆;主动轮铰链连接在自转轮架上;自转轮架铰链安装在防脱架上;防脱架铰链连接在变速器滑块上;第一变速器电机与防脱架铰链连接;变速器滑块滑动安装在变速器主轴上;变速器主轴固定安装在变速器固定架上;变速器连杆铰链安装在变速器滑块上;变速器推杆铰链安装在变速器连杆上,同时变速器推杆与变速器固定架滑动连接;变速器螺旋圆台固定安装在变速器螺旋杆上;变速器螺旋杆的外螺纹与变速器螺旋电推杆的内螺纹形成螺纹副;弹簧两端分别固定安装在变速器固定架和变速器推杆上。

5.进一步地,变速曲柄装置包括皮带、曲柄轮盘、第一连杆推杆、第一连杆丝杠、第一连杆电机、第一连杆套杆、第二连杆套杆、第二连杆电机、第二连杆丝杠、第二连杆推杆、曲柄导轨、曲柄盘滑块、曲柄丝杠、曲柄主轴、曲柄带轮、传递连接杆、曲柄滚柱;皮带滑动安装在曲柄带轮上;第一连杆推杆滑动安装在第一连杆套杆上,同时第一连杆推杆的内螺纹与第一连杆丝杠外螺纹形成螺纹副;第一连杆丝铰链安装在第一连杆电机上;第一连杆电机固定安装在第一连杆套杆上;第一连杆套杆铰链安装在曲柄盘滑块上;第二连杆电机固定

在第二连杆套杆上;第二连杆丝杠铰链安装在第二连杆电机上,同时第二连杆丝杠的外螺纹与第二连杆丝杠的内螺纹形成螺纹副;第二连杆丝杠铰链安装在曲柄盘滑块上;曲柄滑块滑动安装在曲柄导轨上;传递连接杆铰链安装在曲柄盘滑块上;曲柄滚柱与传递连接杆铰链连接,同时曲柄滚柱的内螺纹与曲柄丝杠的外螺纹形成螺纹副;曲柄带轮固定安装在曲柄主轴上。

6.进一步地,可调支架装置包括支架小轮、第一门板、第一支架液压接触头、第一支架液压推杆、第一支架液压台、第一铰链、支柱、第一支架丝杠、第一底板;支架小轮铰链安装在第一底板上;第一门板固定安装在第一铰链上;第一铰链固定安装在支柱上;支柱铰链安装在第一底板上;第一支架液压接触头固定安装在第一支架液压推杆上;第一支架液压推杆滑动安装在第一支架液压台上;第一支架液压台的内螺纹与第一支架丝杠的外螺纹形成螺纹副;第一支架丝杠铰链安装在第一底板上。

7.进一步地,可调支架装置还包括第一拧紧装置丝杠、张紧轮、张紧杆、张紧丝杠、第二底板、第二铰链、第二门板、第二拧紧装置丝杠、第二支架丝杠、第二支架液压台、第二支架液压推杆、第二支架液压接触头、底板电机、底板丝杠;第一拧紧装置丝杠铰链安装在第二底板上;张紧丝杠铰链安装在第二底板上,同时张紧丝杠的外螺纹与张紧杆的内螺纹形成螺纹副;张紧轮铰链安装在张紧杆上;第二铰链固定安装在支柱上;第二门板固定安装在第二铰链上;第二拧紧装置丝杠铰链安装在第二底板上;第二支架液压接触头固定安装在第二支架液压推杆上;第二支架液压推杆滑动安装在第二支架液压台上;第二支架液压台的内螺纹与第二支架丝杠的外螺纹形成螺纹副;第二支架丝杠铰链安装在第二底板上;底板电机固定安装在第二底板上;底板丝杠铰链安装在底板电机上,同时底板丝杠的外螺纹与第一底板的内螺纹形成螺纹副。

8.进一步地,全框架机械臂包括第一机械臂电推杆、第一机械臂框架、第一机械臂液压台、第一机械臂液压推杆、第一机械臂液压接触头、第二机械臂电推杆、第二机械臂框架;第一机械臂框架滑动安装在第一机械臂电推杆上;第一机械臂液压台固定安装在第一机械臂框架上;第一机械臂液压推杆滑动安装在第一机械臂液压台上;第一机械臂液压接触头固定安装在第一机械臂液压推杆上;第二机械臂框架滑动安装在第二机械臂电推杆上;第二机械臂电推杆与第一机械臂电推杆铰链连接。

9.进一步地,半框架机械臂包括第二机械臂液压台、第二机械臂液压推杆、第二机械臂液压接触头、第三机械臂框架、第三机械臂电推杆;第二机械臂液压台固定安装在第三机械臂框架上;第二机械臂液压推杆滑动安装在第二机械臂液压台上;第二机械臂液压接触头固定安装在第二机械臂液压推杆上;第三机械臂框架滑动安装在第三机械臂电推杆上。

10.进一步地,可伸缩拧紧装置包括第一拧紧装置电推杆、第二拧紧装置电推杆、第三拧紧装置电推杆、拧紧装置螺栓头、拧紧装置固定套头、拧紧装置电机、第四拧紧装置电推杆;第二拧紧装置电推杆滑动安装在第一拧紧装置电推杆上;第三拧紧装置电推杆固定安装在第二拧紧装置电推杆上;第四拧紧装置电推杆滑动安装在第三拧紧装置电推杆上;拧紧装置电机固定安装在第四拧紧装置电推杆上;拧紧装置固定套头铰链安装在拧紧装置电机上;拧紧装置螺栓头固定安装在拧紧装置固定套头上。

11.本发明与现有技术相比的有益效果是:(1)螺旋变速组件分为三级调速,第一级可实现测试开始前的预先调速,第二级和第三级可实现测试开始后的无级变速,能满足多种

情况,以实现测试的速度调控;(2)变速曲柄装置分为三级调节,第一级通过调节支柱实现、第二级通过调节第一连杆丝杠和第二连杆丝杠实现,第三级通过调节曲柄丝杠实现,从而调节出不同的使用角度,以满足测试的不同要求;(3)全框架机械臂具有两个自由度,分别通过第一机械臂电推杆、第二机械臂电推杆驱动,以实现全框架机械臂不同位姿,从而适应不同的工作情况;(4)整机可调节性高,适应性强,可模拟不同的测试情形,可同时测试两种不同的铰链,来进行对比。

附图说明

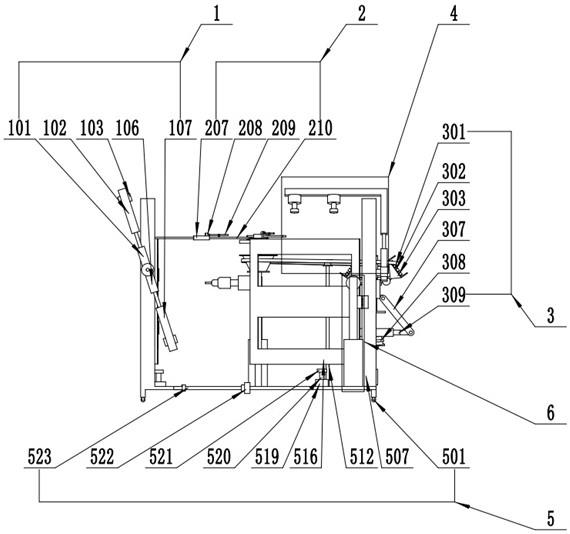

12.图1为本发明实施例的工作状态的结构示意图。

13.图2为本发明全框架机械臂的结构示意图。

14.图3为本发明变速曲柄装置的结构示意图。

15.图4为本发明螺旋变速组件的结构示意图。

16.图5为本发明半框架机械臂的结构示意图。

17.图6为本发明可调支架装置的结构示意图。

18.图7为本发明可伸缩拧紧装置的结构示意图。

19.图中:1-全框架机械臂;2-变速曲柄装置;3-螺旋变速组件;4-半框架机械臂;5-可调支架装置;6-可伸缩拧紧装置;101-第一机械臂电推杆;102-第一机械臂框架;103-第一机械臂液压台;104-第一机械臂液压推杆;105-第一机械臂液压接触头;106-第二机械臂电推杆;107-第二机械臂框架;201-皮带;202-曲柄轮盘;203-第一连杆推杆;204-第一连杆丝杠;205-第一连杆电机;206-第一连杆套杆;207-第二连杆套杆;208-第二连杆电机;209-第二连杆丝杠;210-第二连杆推杆;211-曲柄导轨;212-曲柄盘滑块;213-曲柄丝杠;214-曲柄主轴;215-曲柄带轮;216-传递连接杆;217-曲柄滚柱;301-主动轮;302-自转轮架;303-防脱架;304-第一变速器电机;305-变速器主轴;306-变速器滑块;307-变速器连杆;308-变速器螺旋圆台;309-变速器推杆;310-变速器固定架;311-变速器螺旋电推杆;312-变速器螺旋杆;313-弹簧;401-第二机械臂液压台;402-第二机械臂液压推杆;403-第二机械臂液压接触头;404-第三机械臂框架;405-第三机械臂电推杆;501-支架小轮;502-第一门板;503-第一支架液压接触头;504-第一支架液压推杆;505-第一支架液压台;506-第一铰链;507-支柱;508-第一支架丝杠;509-第一底板;510-第一拧紧装置丝杠;511-张紧轮;512-张紧杆;513-张紧丝杠;514-第二底板;515-第二铰链;516-第二门板;517-第二拧紧装置丝杠;518-第二支架丝杠;519-第二支架液压台;520-第二支架液压推杆;521-第二支架液压接触头;522-底板电机;523-底板丝杠;601-第一拧紧装置电推杆;602-第二拧紧装置电推杆;603-第三拧紧装置电推杆;604-拧紧装置螺栓头;605-拧紧装置固定套头;606-拧紧装置电机;607-第四拧紧装置电推杆。

具体实施方式

20.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

21.其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本专利的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。

22.如图1所示,可调支架装置5的支柱507上分别铰链安装有全框架机械臂1和半框架机械臂4;变速曲柄装置2铰链安装在可调支架装置5的第二底板514上;可伸缩拧紧装置6滑动安装在可调支架装置5上;变速曲柄装置2还包括螺旋变速组件3;螺旋变速组件3和变速曲柄装置2通过皮带201连接,用于调节变速曲柄装置2的转动速度。

23.如图2所示,在全框架机械臂1中,第一机械臂液压台103固定安装在第一机械臂框架102上;第一机械臂液压推杆104滑动安装在第一机械臂液压台103上;第一机械臂液压接触头105固定安装在第一机械臂液压推杆104上;第二机械臂框架107滑动安装在第二机械臂电推杆106上;第二机械臂电推杆106与第一机械臂电推杆101铰链连接。

24.如图3所示,在变速曲柄装置2中,皮带201滑动安装在曲柄带轮215上;第一连杆推杆203滑动安装在第一连杆套杆206上,同时第一连杆推杆203的内螺纹与第一连杆丝杠204外螺纹形成螺纹副;第一连杆丝铰链安装在第一连杆电机205上;第一连杆电机205固定安装在第一连杆套杆206上;第一连杆套杆206铰链安装在曲柄盘滑块212上;第二连杆电机208固定在第二连杆套杆207上;第二连杆丝杠209铰链安装在第二连杆电机208上,同时第二连杆丝杠209的外螺纹与第二连杆丝杠209的内螺纹形成螺纹副;第二连杆丝杠209铰链安装在曲柄盘滑块212上;曲柄滑块滑动安装在曲柄导轨211上;传递连接杆216铰链安装在曲柄盘滑块212上;曲柄滚柱217与传递连接杆216铰链连接,同时曲柄滚柱217的内螺纹与曲柄丝杠213的外螺纹形成螺纹副;曲柄带轮215固定安装在曲柄主轴214上。

25.如图4所示,在螺旋变速组件3中,主动轮301铰链连接在自转轮架302上;自转轮架302铰链安装在防脱架303上;防脱架303铰链连接在变速器滑块306上;第一变速器电机304与防脱架303铰链连接;变速器滑块306滑动安装在变速器主轴305上;变速器主轴305固定安装在变速器固定架310上;变速器连杆307铰链安装在变速器滑块306上;变速器推杆309铰链安装在变速器连杆307,同时变速器推杆309与变速器固定架310滑动连接;变速器螺旋圆台308固定安装在变速器螺旋杆312上;变速器螺旋杆312的外螺纹与变速器螺旋电推杆311的内螺纹形成螺纹副;弹簧313两端分别固定安装在变速器固定架310和变速器推杆309上。

26.如图5所示,在半框架机械臂4中,第二机械臂液压台401固定安装在第三机械臂框架404上;第二机械臂液压推杆402滑动安装在第二机械臂液压台401上;第二机械臂液压接触头403固定安装在第二机械臂液压推杆402上;第三机械臂框架404滑动安装在第三机械臂电推杆405上。

27.如图6所示,在可调支架装置5中,支架小轮501铰链安装在第一底板509上;第一门板502固定安装在第一铰链506上;第一铰链506固定安装在支柱507上;支柱507铰链安装在第一底板509上;第一支架液压接触头503固定安装在第一支架液压推杆504上;第一支架液压推杆504滑动安装在第一支架液压台505上;第一支架液压台505的内螺纹与第一支架丝

杠508的外螺纹形成螺纹副;第一支架丝杠508铰链安装在第一底板509上;第一拧紧装置丝杠510铰链安装在第二底板514上;张紧丝杠513铰链安装在第二底板514上,同时张紧丝杠513的外螺纹与张紧杆512的内螺纹形成螺纹副;张紧轮511铰链安装在张紧杆512上;第二铰链515固定安装在支柱507上;第二门板516固定安装在第二铰链515上;第二拧紧装置丝杠517铰链安装在第二底板514上;第二支架液压接触头521固定安装在第二支架液压推杆520上;第二支架液压推杆520滑动安装在第二支架液压台519上;第二支架液压台519的内螺纹与第二支架丝杠518的外螺纹形成螺纹副;第二支架丝杠518铰链安装在第二底板514上;底板电机522固定安装在第二底板514上;底板丝杠523铰链安装在底板电机522上,同时底板丝杠523的外螺纹与第一底板509的内螺纹形成螺纹副。

28.如图7所示,在可伸缩拧紧装置6中,第二拧紧装置电推杆602滑动安装在第一拧紧装置电推杆601上;第三拧紧装置电推杆603固定安装在第二拧紧装置电推杆602上;第四拧紧装置电推杆607滑动安装在第三拧紧装置电推杆603上;拧紧装置电机606固定安装在第四拧紧装置电推杆607上;拧紧装置固定套头605铰链安装在拧紧装置电机606上;拧紧装置螺栓头604固定安装在拧紧装置固定套头605上。

29.图1为本发明实施例一的工作状态。

30.四个支架小轮501与地面接触,第一底板509和第二底板514之间保持一定距离,全框架机械臂1的第一机械臂框架102和第二机械臂框架107的中心线重合,并且与竖直方向呈30

°

夹角,半框架机械臂4与竖直方向呈30

°

夹角,两个可伸缩拧紧装置6处于回缩状态,螺旋变速组件3的变速器螺旋杆312处于回缩状态,变速器螺旋圆台308与变速器推杆309接触的直径处于最小,皮带201处于张紧状态,皮带201与主动轮301接触的一端处于张开的最小状态,并且主动轮301处于竖直状态,曲柄盘滑块212处于曲柄导轨211最远端,第一门板502和第二门板516分别与各自的支柱507处于平行状态。

31.本发明工作原理:图1给出了本发明的使用方式和对应的场景,第一铰链506和第二铰链515的转动速度与角度由变速曲柄装置2决定,而变速曲柄装置2的速度由螺旋变速组件3调控,因此螺旋变速组件3的变速是核心所在。

32.以实施例一为例,本发明的变速曲柄装置2对第一铰链506和第二铰链515角度控制由曲柄丝杠213、第一连杆丝杠204、第二连杆丝杠209、支柱507来调节,变速曲柄装置2的转动速度由螺旋变速组件3来调节,具体通过变速器螺旋杆312、防脱架303和主动轮301来实现,全框架机械臂1的位姿由第一机械臂电推杆101和第二机械臂电推杆106调节,半框架机械臂4的位姿由第三机械臂电推杆405调节,可调支架装置5的位姿由底座丝杠和支柱507来调节,可伸缩拧紧装置6的位姿由第一拧紧装置丝杠510、第二拧紧装置丝杠517、第一拧紧装置电推杆601和第三拧紧装置电推杆603调节。

33.具体的,如图3和图4所示,变速器固定架310固定安装在第二底板514上,同时变速器螺旋电推杆311固定安装在变速器固定架310;当变速器螺旋电推杆311驱动变速器螺旋杆312螺旋上升时,变速器螺旋杆312带动变速器螺旋圆台308螺旋上升,变速器螺旋圆台308直径变大推动变速器推杆309向外移动,变速器推杆309通过变速器连杆307拉动变速器滑块306沿变速器主轴305向下滑动,使得皮带201在防脱架303上的位置改变,当变速器螺旋杆312旋转下降时,弹簧313弹力会使变速器推杆309回缩,使得皮带201在防脱架303上的位置复原,从而实现第一级预先调速;主动轮301自转通过皮带201驱动曲柄带轮215转动,

第一变速器电机304驱动防脱架303转动,使得防脱架303的角度改变,从而使皮带201张开半径改变,改变传动比,实现第二级变速;电机驱动自转轮架302转动,使得自转轮架302角度改变,此时主动轮301也会与竖直方向呈一定角度,主动轮301的自转会驱动皮带201在防脱架303上向上或者向下偏移,从而实现第三级变速;皮带201驱动曲柄带轮215旋转,曲柄带轮215带动曲柄主轴214和曲柄轮盘202旋转,曲柄轮盘202作为曲柄通过第一连杆推杆203和第一连杆套杆206带动第二门板516做往复摆动,同时通过第二连杆推杆210和第二连杆套杆207带动第二门板516做往复摆动;曲柄丝杠213驱动曲柄滚柱217移动,曲柄滚柱217通过传递连接杆216带动曲柄盘滑块212沿曲柄导轨211滑动,改变曲柄的长度,从而实现第一门板502和第二门板516摆动幅度的第一级调节;第一连杆电机205驱动第一连杆丝杠204转动,第一连杆丝杠204带动第一连杆推杆203在第一连杆套杆206中滑动,第二连杆电机208驱动第二连杆丝杠209转动,第二连杆丝杠209带动第二连杆推杆210在第二连杆套杆207中滑动,从而实现第一门板502和第二门板516摆动幅度的第二级调节。

34.如图2和图5所示,第一机械臂电推杆101驱动第一机械臂框架102移动,电机驱动第一机械臂电推杆101和第二机械臂电推杆106的转动,第二机械臂电推杆106驱动第一机械臂框架102移动,从而实现全框架机械臂1的不同位姿;第一机械臂液压台103驱动第一机械臂液压推杆104滑动,第一机械臂液压推杆104带动第一机械臂液压接触头105移动,从而实现对第一门板502施加压力;第三机械臂电推杆405驱动第三机械臂框架404移动,电机驱动第三机械臂电推杆405的转动,从而实现半框架机械臂4的不同位姿;第二机械臂液压台401驱动第二机械臂液压推杆402滑动,第二机械臂液压推杆402带动第二机械臂液压接触头403移动,从而实现对第二门板516施加压力。

35.如图6和图7所示,电机驱动第一支架丝杠508转动,第一支架丝杠508带动第一支架液压台505移动,第一支架液压台505驱动第一支架液压推杆504滑动,第一支架液压推杆504带动第一支架液压接触头503移动,从而实现定位和对第一门板502施加压力;电机驱动第二支架丝杠518转动,第二支架丝杠518带动第二支架液压台519移动,第二支架液压台519驱动第二支架液压推杆520滑动,第二支架液压推杆520带动第二支架液压接触头521移动,从而实现定位和对第二门板516施加压力;电机驱动支柱507转动,可以改变第一铰链506、第二铰链515与曲柄轮盘202的距离,从而改变第一铰链506和第二铰链515的摆动角度;第一底板509和第二底板514设有支架小轮501,当底板电机522驱动底板丝杠523转动时,底板丝杠523会带动第一底板509移动,从而实现第一底板509和第二底板514之间距离的改变;电机驱动张紧丝杠513转动,张紧丝杠513带动张紧杆512在张紧丝杠513移动,张紧轮511与皮带201接触,使得皮带201一直处于张紧状态;第一拧紧装置丝杠510和第二拧紧装置丝杠517分别驱动两个可伸缩拧紧装置6,在可伸缩拧紧装置6运作时,第一拧紧装置电推杆601驱动第二拧紧装置电推杆602滑动,第三拧紧装置电推杆603驱动第四拧紧装置电推杆607滑动,第四拧紧装置带动拧紧装置电机606移动,拧紧装置电机606驱动拧紧装置固定套头605转动,拧紧装置固定套头605带动拧紧装置螺栓头604转动,从而实现第一铰链506和第二铰链515上的拧紧功能。

36.本发明不局限上述具体实施方式,所属技术领域的技术人员从上述构思出发,不经过创造性的劳动,做出的种种变换,均落在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1