航空发动机舰载试车动态地面效应模拟系统的制作方法

1.本发明涉及航空发动机技术领域,具体涉及一种航空发动机舰载试车动态地面效应模拟系统。

背景技术:

2.模拟非稳定平面进气条件下试车的气动流场,是化解航空发动机真实舰载试车风险并获得动态地面效应气动特性的关键。传统航空发动机试车主要是在固定的室内试车台或者露天试车台开展,发动机进气流场与地面物理状态恒定,但随着航空发动机在舰船上的部署,发动机将在舰面开展试车工作,由于海洋风和浪的不断作用,舰体将不断进行三自由度偏摆及垂直起伏运动,随之对发动机试车进气流域气流产生动态干扰。加之近地地面效应引起的空间不均匀性,使得舰载试车进气流场内形成复杂的流动规律,发动机试车较低离地高度及恶劣海况条件下,甚至会出现吸入外界物体损伤发动机的现象,严重影响发动机试车性能和运行安全。

3.现阶段研究并获取舰载试车气动特性的方法,主要是通过数值模拟的方法,进行动态模拟和多尺度涡流计算,但这种方法缺少有效的校模和验证;另一种方法是通过传统静态地面试验,并配合不同侧风来流的方法实测动态地面效应的气动特性,但这种方法是一种简化变进气场景,不能有效评估舰载动态地面与非均匀气流的耦合效应。

技术实现要素:

4.有鉴于此,本发明实施例提供一种航空发动机舰载试车动态地面效应模拟系统,以保证航空发动机舰载试车气动性能和安全。

5.本发明具体方案为:一种航空发动机舰载试车动态地面效应模拟系统,包括三自由度升降平台,三自由度升降平台包括:第一平面基层、第二平面基层和第三平面基层,第四平面基层;升降组件,设置在第一平面基层上,第二平面基层固定设置在升降组件的上端,且第二平面基层能够随升降组件相对于第一平面基层沿第一方向进行升降操作;第二方向转动组件,设置在第二平面基层上方,第三平面基层与第二方向转动组件连接,且第三平面基层能够在第二方向上相对于第二平面基层转动;第三方向转动组件,设置在第三平面基层上方,第四平面基层与第三方向转动组件连接,且第四平面基层能够在第三方向上相对于第三平面基层转动,且第一方向、第二方向与第三方向相互垂直。

6.进一步地,航空发动机舰载试车动态地面效应模拟系统还包括台架安装组件,台架安装组件呈具有内腔的箱体状结构,三自由度升降平台设置在台架安装组件的下底面处。

7.进一步地,航空发动机舰载试车动态地面效应模拟系统还包括模拟台架及进气测试组件,设置在台架安装组件的上顶面处。

8.进一步地,模拟台架及进气测试组件包括:模拟发动机,通过发动机动架安装板与台架安装组件的上顶面固定连接;供气管,一端与模拟发动机连接供气,供气管的另一端置

于台架安装组件的上顶面的顶面外侧。

9.进一步地,模拟台架及进气测试组件还包括:工艺进气道,与模拟发动机的一端连接,且工艺进气道通过流量管安装板与台架安装组件的上顶面连接;工艺进气道旋转组件,一端与工艺进气道连接,工艺进气道旋转组件的另一端置于台架安装组件的上顶面的顶面外侧,且工艺进气道旋转组件能够驱动工艺进气道相对于模拟发动机转动。

10.进一步地,工艺进气道上设置有脉动压力测量装置和温度压力测量装置。

11.进一步地,台架安装组件的上顶面设置多个有沿第二方向间隔均布的安装孔,模拟台架及进气测试组件能选择地与多个安装孔中的一个固定连接。

12.进一步地,台架安装组件包括多根间隔设置的立柱,台架安装组件的上顶面和台架安装组件的下底面均与立柱连接。

13.进一步地,每根立柱的上端和下端均设置有用于调整台架安装组件的上顶面和台架安装组件的下底面的安装位置的调整孔。

14.进一步地,三自由度升降平台上设置有烟雾发生器和静压测点。

15.与现有技术相比,本发明实施例采用的上述至少一个技术方案能够达到的有益效果至少包括:本发明可以实现发动机不同离地高度进气的功能模拟,通过工艺进气道直径和离地高度的无量纲比值,可以等效模拟不同量级发动机的静态地面效应气动特性。

16.三自由度升降平台可以根据舰体在海洋环境中,所受的三自由度偏摆及垂直起伏运动情况,进行等效动态模拟,伺服控制精度高。

17.工艺进气道测量截面,可以通过手动螺杆进行180

°

旋转,测量全部进气截面气流参数,操作方便,可靠性高。

18.三自由平面发烟装置和静压测点可以有效评估因地面效应产生的地面涡情况,可视化效果良好,特别适用于模拟实验评估地面涡。

附图说明

19.为了更清楚地说明本技术实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

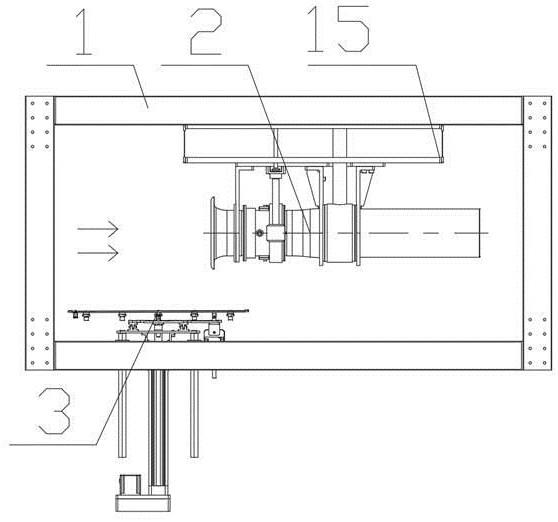

20.图1是本发明实施例的主视图;图2是本发明实施例的三维结构示意图;图3是模拟台架及进气测试组件的结构示意图;图4是三自由度升降平台的主视结构示意图;图5是三自由度升降平台的三维结构示意图;图6是三自由度升降平台的局部示意图。

21.图中附图标记:1、台架安装组件;11、上横梁;12、立柱;13、台架底面;15、推力测量组件;14、台架上安装面;2、模拟台架及进气测试组件;21、台架动架安装板;22、辅助截面安装板;23、主截面安装板;24、流量管安装板;25、模拟发动机;26、工艺进气道旋转组件;27、工艺进气道测

量段;28、工艺进气道收敛段;29、脉动压力测量装置;210、温度压力测量装置;3、三自由度升降平台;31、第四平面基层;32、烟雾发生器;33、静压测点;34、第一铰支座;35、第二铰支座;36、第三平面基层;37、第三铰支座;38、第四铰支座;39、第五铰支座;310、x方向伺服翻滚作动筒;311、x方向翻滚指示装置;312、x方向翻滚限位装置;313、第六铰支座;314、第九铰支座;315、第七铰支座;316、第十铰支座;317、y方向翻滚指示装置;318、y方向翻滚限位装置;319、第二平面基层;320、第八铰支座;321、y方向伺服翻滚作动筒;322、第一平面基层;323、第一滑轨;324、第二滑轨;325、第三滑轨;326、第四滑轨;327、z方向伺服升降作动筒。

具体实施方式

22.下面结合附图对本技术实施例进行详细描述。

23.以下通过特定的具体实例说明本技术的实施方式,本领域技术人员可由本发明所揭露的内容轻易地了解本技术的其他优点与功效。显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。本技术还可以通过另外不同的具体实施方式加以实施或应用,本发明中的各项细节也可以基于不同观点与应用,在没有背离本技术的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

24.如图1至图6所示,本发明实施例提供了一种航空发动机舰载试车动态地面效应模拟系统包括台架安装组件1、模拟台架及进气测试组件2、三自由度升降平台3。

25.台架安装组件1由上横梁11、立柱12、台架底面13、台架上安装面14和推力测量组件15组成。其中4个立柱12和4个上横梁11组成台架安装框架,上横梁11通过立柱12不同安装位可以实现发动机不同进气高度的模拟,台架底面13安装于立柱12下方,模拟舰船发动机进气平面,台架上安装面14安装在4个上横梁11上,其上开有调节孔,通过调节孔可以实现发动机进气前后位置调整,推力测量组件15安装在台架上安装面14下,推力测量组件由台架静架、弹簧片、推力测量组件组成,可以实现舰载试车动态地面效应下对发动机稳态和过渡态推力进行精确测量。台架安装组件1模拟舰载条件下台架安装条件,可以实现不同进气高度,不同进气距离的发动机台架安装,可以对发动机稳态和过渡态推力进行精确测量。

26.模拟台架及进气测试组件2由台架动架安装板21、辅助截面安装板22、主截面安装板23、流量管安装板24、模拟发动机25、工艺进气道旋转组件26、工艺进气道测量段27、工艺进气道收敛段28,脉动压力测量装置29,温度压力测量装置210。台架动架安装板21安装在推力测量组件15上,将发动机推力传递给推力测量组件15,辅助截面安装板22下侧固定发动机辅助安装截面,上侧安装在台架动架安装板21上,主截面安装板23下侧固定发动机主安装截面,上侧安装在台架动架安装板21上,将发动机推力传递到台架动架安装板21上,流量管安装板24上侧安装在台架动架安装板21上,下侧固定流量管,模拟发动机25通过调整功率,模拟不同流量、不同状态的发动机工作情况,工艺进气道旋转组件26通过手轮、连杆、传动机构带动工艺进气道测量段27旋转,能够测量该截面内所有位置的流场参数,工艺进气道收敛段28连接在工艺进气道测量段27前,保证进气流场品质,脉动压力测量装置29布置在工艺进气道测量段27上,用来测量发动机进口脉动总压和静压,温度压力测量装置210

布置在工艺进气道测量段27上,用来测量发动机进口流体总温、总压和壁面静压,用来评估发动机进气流场品质。模拟台架及进气测试组件2用来安装发动机及其进气道,工艺进气道测量截面通过工艺进气道旋转组件26,可测量全部进气截面气流参数,操作方便,可靠性高。

27.三自由度升降平台3如图2所示,通过作动系统,控制平台的沿z方向的升降,沿x轴的旋转,沿y轴的旋转,用来模拟舰载试车三个自由度的动态地面效应(上述x轴为纸面水平方向,y轴为垂直纸面方向,z轴为竖直方向,本实施例中第一方向为z方向,第二方向为y方向,第三方向为x方向)。第四平面基层31用来模拟动态舰面,第四平面基层31上安装有烟雾发生器32和静压测点33,烟雾发生器32位于工艺进气道收敛段28前方,通过产生烟雾,将发动机进气流场可视化,静压测点沿进气道方向布置,用来测量进气沿程静压,如图5所示,第四平面基层31通过第一铰支座34、第三铰支座37、第五铰支座39固定在第二铰支座35、第四铰支座38和x方向伺服翻滚作动筒310上,第二铰支座35、第四铰支座38固定在第三平面基层36上,x方向伺服翻滚作动筒310数控软件操纵,可按照编写的程序作动,通过伸缩作动筒,控制第四平面基层31沿第一铰支座34和第三铰支座37转动,实现第四平面基层31沿x轴的翻滚控制,x方向翻滚指示装置311安装在第四平面基层31下方,当第四平面基层31翻滚到设计极限位置时,x方向翻滚指示装置311落入安装在第三平面基层36上的x方向翻滚限位装置312中,限制x方向极限翻滚位置,如图6所示,第三平面基层36通过第六铰支座313、第七铰支座315、第八铰支座320固定在第九铰支座314、第十铰支座316和y方向伺服翻滚作动筒321上,第九铰支座314、第十铰支座316安装在第二平面基层319,y方向伺服翻滚作动筒321数控软件操纵,可按照编写的程序作动,通过伸缩作动筒,控制第三平面基层36沿第六铰支座313和第十铰支座316转动,实现第四平面基层31和第三平面基层36沿y轴的翻滚控制,y方向翻滚指示装置317安装在第三平面基层36下方,当第三平面基层36翻滚到设计极限位置时,y方向翻滚指示装置317落入安装在第二平面基层319上的y方向翻滚限位装置318中,限制y方向极限翻滚位置,第二平面基层319通过第一滑轨323、第二滑轨324、第三滑轨325、第四滑轨326固定在第一平面基层322上,第一平面基层322下表面与z方向伺服升降作动筒327作动筒相连,z方向伺服升降作动筒327数控软件操纵,可按照编写的程序作动,通过伸缩作动筒,控制第二平面基层319沿第一滑轨323、第二滑轨324、第三滑轨325、第四滑轨326升降,实现第二平面基层319、第三平面基层36和第四平面基层31沿z方向的升降。

28.本发明实施例具有以下有益效果:实现发动机不同高度、不同进气距离的发动机安装,并实现发动机稳态和过渡态推力测量。

29.实现发动机及其进气道的安装与调整,工艺进气道测量截面通过工艺进气道旋转组件26,可测量全部进气截面气流参数,操作方便,可靠性高。

30.沿x方向翻滚,沿y方向翻滚,控制精度高,结构简单,操作性强,可以模拟航空发动机舰载试车动态地面效应。

31.内置烟雾发生器32通过产生烟雾,将发动机进气流场可视化。

32.以上所述,仅为本技术的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本技术的保护范围之内。因此,本技术的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1