一种高钨钒高速钢硬度检测设备及其使用方法与流程

1.本发明涉及领域,尤其涉及一种高钨钒高速钢硬度检测设备及其使用方法。

背景技术:

2.目前市场上对于材料硬度的检测大多采用的是标准的硬度计进行测试,根据硬度计采用的硬度指标对硬度进行标定。常用的硬度指标有以下几种:布式硬度,洛式硬度,维式硬度和韦式硬度;以基于韦氏硬度指标的韦氏硬度计为例,说明如下,原理:hw=20-l/0.01,其中l为压入试样的深度,hw为韦氏硬度的硬度指标值,用压头(金刚石圆锥或淬火钢球)在载荷(包括预载荷和主载荷)作用下深入被检测物体的深度,现有的金属硬度检测设备中,在对金属进行硬度检测的过程中,一般需要两个步骤先采用压机对金属进行压痕,二是对压痕进行深度检测,同时根据压机的压力计算得出该金属的硬度,步骤繁琐并且金属具有复原性,在发生形变后会有部分形变恢复,导致测量结果不准确;

3.为此,本发明提出一种高钨钒高速钢硬度检测设备及其使用方法。

技术实现要素:

4.为了解决上述问题,本发明提出一种高钨钒高速钢硬度检测设备及其使用方法,以更加确切地解决现有的金属硬度检测设备中步骤繁琐并且测量结果不准确的问题。

5.本发明通过以下技术方案实现的:

6.本发明提出一种高钨钒高速钢硬度检测设备,包括:工作台,所述工作台上设有夹持结构,所述夹持结构上端设有下压结构,所述夹持结构的一侧设有切削结构;

7.所述下压结构包括:控距电缸和压头,所述压头设于所述控距电缸的伸出端,所述压头正对于所述夹持结构的中心,所述压头与所述夹持结构的距离为定值。

8.进一步的,所述的高钨钒高速钢硬度检测设备,所述夹持结构包括:安装座、丝杆、夹持块和驱动电机,所述丝杆设于两个所述安装座之间并且一端伸出且固定连接所述驱动电机,所述夹持块相对设置在所述丝杆的两侧,所述丝杆中部设有隔离套,所述隔离套两侧的螺纹为对称结构,所述驱动电机驱动设于所述丝杆上的夹持块相向运动或相反运动。

9.进一步的,所述的高钨钒高速钢硬度检测设备,所述切削结构包括:电缸安装板、推送电缸、连接板、切削头和安装板,所述推动电缸设于所述电缸安装板上,所述推送电缸的伸出端固定连接在连接板上,两个所述安装板分别安装在所述连接板的两侧,所述切削头一侧的转轴设于所述安装板内。

10.进一步的,所述的高钨钒高速钢硬度检测设备,所述安装板上设有第一滑槽、第二滑槽、第一弹性件、第二弹性件、卡接块和挤压块,所述第一滑槽下端与外部连通,所述卡接块设于所述转轴的下端,所述第一弹性件设于转轴与第一滑槽间的所述挤压块上,所述挤压块和第一滑槽的顶端通过所述第一弹性件弹性连接,所述第二弹性件一端连接第二滑槽的侧壁,所述第二弹性件另一端与所述卡接块连接,所述卡接块外部还连接有推柄。

11.进一步的,所述的高钨钒高速钢硬度检测设备,所述连接板上还设有废料回收结

构,所述废料回收结构包括:电磁铁和防护板,所述防护板固定在所述连接板的两侧,若干所述电磁铁设于所述防护板上,所述防护板中部设有通槽,所述通槽与所述夹持结构在同一水平。

12.进一步的,所述的高钨钒高速钢硬度检测设备,所述工作台上还设有废料盒,所述废料盒设于所述电缸安装板与所述夹持结构之间,在所述推送电缸的缩回状态下所述废料回收结构在所述废料盒的正上方。

13.进一步的,所述的高钨钒高速钢硬度检测设备,所述工作台上还设有控制组件包括:显示屏和控制按钮,所述控制组件电性连接所述夹持结构、所述下压结构和所述切削结构,通过所述显示屏内的数据得到所述夹持结构、所述下压结构和所述切削结构的工作状态,并计算出金属的硬度,通过所述控制按钮更改所述夹持结构、所述下压结构和所述切削结构的工作参数。

14.一种高钨钒高速钢硬度检测设备的使用方法,包括:

15.通过夹持结构将被检测金属夹持在压头的下端;

16.通过切削结构将被检测金属的上端面进行切削成水平;

17.通过控距电缸控制压头向下,行进一定距离内记录控距电缸产生最大的力。

18.进一步的,所述的高钨钒高速钢硬度检测设备的使用方法,在通过切削结构将被检测金属的上端面进行切削成水平步骤中,还通过所述废料回收结构将切削的废渣送入废料盒内。

19.进一步的,所述的高钨钒高速钢硬度检测设备的使用方法,其特征在于,在通过控距电缸控制压头向下,行进一定距离内记录控距电缸产生最大的力步骤后,包括:

20.所述控制组件内植入金属硬度算法,并通过记录的控距电缸产生的最大压力计算出被检测金属的硬度,并显示在所述显示屏上。

21.本发明的有益效果:

22.本发明采用夹持结构将被检测金属夹持在压头的下端,切削结构将被检测金属的上表面切削平整后,被检测金属的上表面与压头的下端面距离为第一距离,通过控距电缸将压头下降第二距离,第二距离大于第一距离;控制组件通过第二距离以及下压过程中控距电缸压力的最大值代入内置的金属硬度算法中,得出该被检测金属的硬度;此方法无需二次测量压痕的深度,保证了测量结果的准确性。

23.本发明可以先通过切削及鞥对被检测金属的顶面进行打磨,使新型金属材料板顶面平整,减少误差,同时采用废料回收结构对切削产生的金属碎渣进行回收,防止金属碎渣污染设备周围环境的同时影响检测数据;同时本发明的结构比较简单,传动稳定操作方便,便于推广。

附图说明

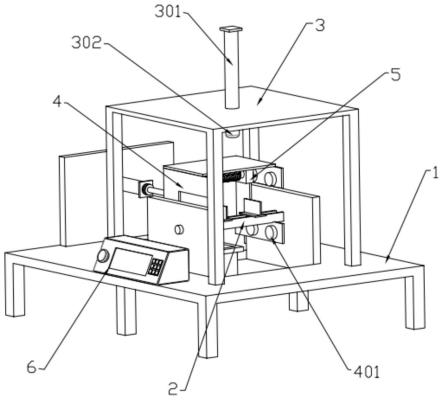

24.图1为本发明的高钨钒高速钢硬度检测设备的结构示意图;

25.图2为本发明的高钨钒高速钢硬度检测设备的另一角度结构示意图;

26.图3为本发明的高钨钒高速钢硬度检测设备夹持结构的示意图;

27.图4为本发明的高钨钒高速钢硬度检测设备切削结构的剖视示意图;

28.图5为本发明的高钨钒高速钢硬度检测设备安装板结构示意图;

29.图6为本发明的高钨钒高速钢硬度检测设备安装板的剖视示意图;

30.图中,工作台1、夹持结构2、安装座201、丝杆202、夹持块203、驱动电机204、轴套205、下压结构3、控距电缸301、压头302、废料回收结构4、电磁铁401、防护板402、废料盒403、切削结构5、安装板501、第一滑槽502、卡接块503、第二滑槽505、挤压块505、第一弹性件506、第二弹性件507、切削头508、转轴509、推柄510、电缸安装板511、推送电缸512、连接板513、控制组件6、显示屏601、控制按钮602。

具体实施方式

31.为了更加清楚完整的说明本发明的技术方案,下面结合附图对本发明作进一步说明。

32.请参考图1-图6,本发明提出一种高钨钒高速钢硬度检测设备;

33.在本实施方式中一种高钨钒高速钢硬度检测设备,包括:工作台1,工作台1上设有夹持结构2,夹持结构2上端设有下压结构3,夹持结构2的一侧设有切削结构5;

34.下压结构3包括:控距电缸301和压头302,压头302设于控距电缸301的伸出端,压头302正对于夹持结构2的中心,压头302与夹持结构2的距离为定值,在本实施例中,控距电缸型号为epco-16-50-8p-st-e,其具备记录下压压力以及控制距离的性能,同时可以实现数据的输入与输出,精密度高,性能完善。

35.在一个实施例中,夹持结构2用于将被检测金属固定在下压结构3的正下方,夹持结构2包括:安装座201、丝杆202、夹持块203和驱动电机204,丝杆202设于两个安装座201之间并且一端伸出且固定连接驱动电机204,夹持块203相对设置在丝杆202的两侧,丝杆202中部设有隔离套205,隔离套205两侧的螺纹为对称结构,驱动电机204驱动设于丝杆202上的夹持块203相向运动或相反运动。

36.在本实施例中,通过一个驱动电机204驱动夹持块203对被检测金属进行夹持,隔离套205与压头302竖直设置,两个夹持块203分别对称设置在隔离套205的两侧,并且隔离套205两侧的螺纹为对称结构;在具体实施时,驱动电机204驱动丝杆202旋转时,丝杆202上对称设置的的夹持块203相向运动或相反运动,在进行夹持的过程中,驱动电机204正转,两个夹持块203相向运动,同步向隔离套205靠近,使得被夹持的被检测金属的中心在隔离套205的上端,与压头302中心竖直设置,便于压头302对被检测金属的下压;在松开夹持的工作中,驱动电机204反转,两个夹持块203相反运动,同步远离隔离套205,被夹持的金属松开。

37.在一个实施例中,切削结构5用于将被检测金属的表面进行切割,切削结构5包括:电缸安装板511、推送电缸512、连接板513、切削头508和安装板501,推动电缸设于电缸安装板511上,推送电缸512的伸出端固定连接在连接板513上,两个安装板501分别安装在连接板513的两侧,切削头508一侧的转轴509设于安装板501内。

38.在本实施例中,有切削结构5对被检测金属的表面进行切削,使被检测金属的被检测表面平整,减少误差;在具体实施时,通过安装在电缸安装板511上的推送电缸512将切削头508像夹持结构2推动,启动的切削头508在经过被检测金属表面的情况下将被检测金属的表面进行切割成平滑的面;同时切削头508的转轴509设于安装板501内,便于拆卸更换。

39.在一个实施例中,安装板501用于安装切削头508,使得切削头508便于更换和拆

卸,安装板501上设有第一滑槽502、第二滑槽505、第一弹性件506、第二弹性件507、卡接块503和挤压块505,第一滑槽502下端与外部连通,卡接块503设于转轴509的下端,第一弹性件506设于转轴509与第一滑槽502间的挤压块505上,挤压块505和第一滑槽502的顶端通过第一弹性件506弹性连接,第二弹性件507一端连接第二滑槽505的侧壁,第二弹性件507另一端与卡接块503连接,卡接块503外部还连接有推柄510。

40.在具体实施时,当需要对切削头508进行更换、维修或拆卸时,首先将切削头508顶起,推动推柄510带动卡接块503挤压第二弹性件507缩入第二滑槽505内,然后再将转轴509沿着第一滑槽502取出,既可快速拆卸;当需要安装时,直接将转轴509沿着第一滑槽502滑入,转轴509挤压卡接块503的圆弧面,然后将卡接块503挤入第二滑槽505内,然后处于贴合于卡接块503上端面,简单快速,节省了大量拆装的时间,降低了设备工作人员的劳动强度,还间接提高了生产效率。

41.在一个实施例中,连接板513上还设有废料回收结构4,废料回收结构4用于回收切削过程中产生的金属碎渣,防止金属碎渣停留在被检测金属的表面,影响其检测结果;废料回收结构4包括:电磁铁401和防护板402,防护板402固定在连接板513的两侧,若干电磁铁401设于防护板402上,防护板402中部设有通槽,通槽与夹持结构2在同一水平。

42.工作台1上还设有废料盒403,废料盒403设于电缸安装板511与夹持结构2之间,在推送电缸512的缩回状态下废料回收结构4在废料盒403的正上方。

43.在本实施例中,在通过切削结构5对被检测金属表面进行切割的过程中,会产生大量金属碎渣,金属碎渣四溅在装置内会减少装置的使用寿命的同时并有部分留在被检测金属的表面上,进而影响检测结果;采用废料回收结构4可以将金属碎渣进行去除;在具体实施时,防护板402设于切削头508的两侧,并且防护板402上设有若干电磁铁401,在切削头508进行工作的过程中,电磁铁401通电,产生强磁场,在切削头508进行切削的工作中,产生的金属碎渣被吸附在电磁铁401上,切削完成后,推送电缸512返回初始位置时,电磁铁401断电,磁力消失,在重力的作用下金属碎渣掉落在废料盒403内,完成金属碎渣的回收工作。

44.在一个实施例中,工作台1上还设有控制组件6包括:显示屏601和控制按钮602,控制组件6电性连接夹持结构2、下压结构3和切削结构5,控制组件6用于控制装置上给结构的运行;通过显示屏601内的数据得到夹持结构2、下压结构3和切削结构5的工作状态,并计算出金属的硬度,通过控制按钮602更改夹持结构2、下压结构3和切削结构5的工作参数。

45.在本实施例中,控制组件6采用plc控制程序,可以更加精确的控制各个结构的相互配合,在具体实施时,通过显示屏601内的数据得到夹持结构2、下压结构3和切削结构5的工作状态,并计算出金属的硬度,通过控制按钮602更改夹持结构2、下压结构3和切削结构5的工作参数;并且在控制组件6内部的控制终端上植入金属硬度算法,读取控距电缸301在工作中下压的最大压力,通过金属硬度算法得出被检测金属的硬度,并显示在显示屏601上。

46.一种高钨钒高速钢硬度检测设备的使用方法,包括:

47.通过夹持结构2将被检测金属夹持在压头302的下端;

48.通过切削结构5将被检测金属的上端面进行切削成水平;通过废料回收结构4将切削的废渣送入废料盒403内;

49.通过控距电缸301控制压头302向下,行进一定距离内记录控距电缸301产生最大

的力;控制组件6内植入金属硬度算法,并通过记录的控距电缸301产生的最大压力计算出被检测金属的硬度,并显示在显示屏601上。

50.在本实施例中,夹持结构2将被检测金属夹持在压头302的下端,切削结构5将被检测金属的上表面切削平整后,被检测金属的上表面与压头302的下端面距离为第一距离,通过控距电缸301将压头302下降第二距离,第二距离大于第一距离,在压头302与被检测金属接触并继续下降的过程中,控距电缸301的施加的压力增大,到达一定值时压头302继续下压,随着压力的增大至最大值时,下降的距离达到第二距离,控制组件6通过第二距离以及控距电缸301压力的最大值代入内置的金属硬度算法中,得出该被检测金属的硬度;此方法无需二次测量压痕的深度,保证了测量结果的准确性。

51.当然,本发明还可有其它多种实施方式,基于本实施方式,本领域的普通技术人员在没有做出任何创造性劳动的前提下所获得其他实施方式,都属于本发明所保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1