一种基于激光测位系统的全自动大型三轴试样击实装置及使用方法与流程

1.本发明属于土工试验技术领域,涉及一种基于激光测位系统的全自动大型三轴试样击实装置及使用方法。

技术背景

2.自然界中广泛分布粗粒土,其具有压实密度大、良好透水性、抗剪强度高、沉降变形小、不易产生地震液化等优良的工程特性,已被广泛运用于土石坝工程建设中。大型三轴试验是研究粗粒土工程特性较理想的试验方式,其试验结果对工程应用是偏于安全的,并且因其试验原理和操作方法相对简单而得到广泛使用。

3.而在进行大型三轴试验之前,则需要制备试验所需三轴试样。目前,常用的三轴试样制备方法主要有干装法、湿装法及水下沉积法等。其中,干装法制样简单、快捷,被广泛运用于各种扰动土的制备中;湿装法由于制备的试样容易控制密实度和试样的形状容易得到保证而得到了广泛的应用,但该方法制样很容易受土样颗粒粒径大小的限制,大颗粒含量较多时无法成样,需结合实际情况采用;水下沉积法是各种规范中推荐使用制备饱和试样的方法,但其制样过程相当复杂,且不适用于土料中含有细小颗粒的情况。

4.而在三轴试样的制备过程中,需要进行三轴试样的击实。目前,《土工试验方法标准》(gbt50123-1999)推荐使用的三轴试验试样击实方法为单向分层击实法,即用带有击实板的击锤将成样所需土样在击实筒内分层击实,每层土样质量相等,且每层接触面应刨毛;击完最后一层后,将击实筒内试样两端整平即完成试样制备。不难看出,该击实方法目前存在的缺陷为:

5.(1)需通过观察直尺的刻度来判断每层土样击实是否达到要求密实度,误差较大;

6.(2)每层土样的击实均由人工操作,其击实后的厚度受人为因素影响较大,不仅使成样精度难以保证,而且操作过程也显得繁琐冗杂;

7.(3)较难保证击锤导杆在击实过程中保持竖直,致使各层土样表面不水平而需对试样端面进行整平处理,从而会对试样造成一定扰动,对后续的试验精度影响较大。

8.因此,急需一种新型的击实装置,以达到消除成样过程中人为因素的影响、提高成样精度、简化成样过程的目的。

技术实现要素:

9.本发明的目的是提出一种基于激光测位系统的全自动大型三轴试样击实装置及使用方法。在进行大型三轴试验时,通过使用该击实装置击实三轴试样,可以达到消除成样过程中人为因素的影响、提高成样精度、简化成样过程的目的。

10.为了实现上述目的,本发明采用的技术方案为:

11.一种基于激光测位系统的全自动大型三轴试样击实装置,用于大型三轴试验中三轴试样制备时的击实工作,所述的试验装置主要包括激光测位系统和击实系统。

12.所述的激光测位系统100主要包括:伺服电机101、传动轴102、齿轮103、可伸缩脚架104、限位板105、激光位移传感器106。所述的可伸缩脚架104包括多个顶部水平框架和对应数量的下方垂直框架;所述伺服电机101通过传动轴102与位于其下方的齿轮103相连,用以驱动齿轮103转动;所述限位板105焊接在可伸缩脚架104垂直框架的中上位置,限位板105中心开洞且洞口边缘设置用于与限位齿轮202配合的锯齿结构,限位板105上表面与齿轮103的上表面应位于同一平面上且二者厚度相同;所述可伸缩脚架104顶部中心位置通过螺栓与伺服电机101的尾部相连,保证可伸缩脚架104伸缩长度时,可以平稳带动伺服电机101和限位板105上下移动;所述激光位移传感器106共设置四个,等角度间距固定在限位板105下表面边缘处,用于实时测量试样表面距离承模桶底面的的高度,其中待击实试样置于承模桶内。所述的伺服电机101、激光位移传感器106、电机203均与工控机相连。

13.所述的击实系统200主要包括:限位轴201、限位齿轮202、电机203、牵引索204、击实轴205、击实锤206、击实板207。所述限位齿轮202套在限位轴201的上端,二者协同作用,控制整个击实系统的位置移动。所述电机203的顶面与限位轴201的下端相连接,电机203的底面与击实轴205的顶端相连接;所述击实锤206中间位置设有通孔,套在击实轴205上且可沿击实轴205自由移动;所述击实板207焊接在击实轴205的底端,击实板207的直径应略大于承模桶的内侧底面的半径;所述击实锤206左右两侧上表面对称位置处开洞,用于固定牵引索204;牵引索204左右两侧各一条,一端绑扎在电机203齿轮上,另一端固定于击实锤206侧开洞处,用于牵引击实锤206上下移动以敲击击实板207。

14.所述的击实系统200,其限位齿轮202恰好卡在激光测位系统中齿轮103和限位板105中心开口处锯齿,假设限位齿轮202的半径为r1,齿轮103的半径为r2,则限位板105中心的圆孔半径为r1+r2,使得二者成为一个协同工作的整体。之后,使用螺栓将本发明装置可伸缩脚架104固定在放置有待击实试样的承模桶开口处,并保证击实板207底面水平。

15.一种基于激光测位系统的全自动大型三轴试样击实装置的使用方法,包括以下步骤:

16.第一步,按照上文所述组装完成该发明装置,将可伸缩脚架104使用螺栓固定在未盛有需击实试样的承模桶开口处,之后将伺服电机101控制线、激光位移传感器106的控制线、电机203的控制线与工控机相连。

17.第二步,先采集初始状态时激光位移传感器106测量的距离承模桶底面的距离l1,之后填入土样,假设此时需将土样击实成厚度为l的,则此时控制系统计算出激光位移传感器106所应测得的距离(激光位移传感器106到击实试样表面的距离)为:

18.l=l

1-l

19.通过工控机实时采集激光位移传感器106测量的距离击实试样上表面的距离,此数据以电信号的形式通过数据线传输至工控机:工控机接收激光位移传感器106所传输的电信号后,判断激光位移传感器106测量的距离击实试样上表面的距离是否大于l。若大于l,则先控制电机203在初始位置工作,此时,工控机传输电信号至电机203,控制电机203通过转动收紧或放松牵引索204牵引击实锤206沿击实轴205上下移动敲击击实板207,击实板207通过被击实锤110不断冲击达到击实试样的目的。在此过程中,工控机持续不断地收集激光位移传感器106测量的距离击实试样上表面的距离的电信号,待激光位移传感器106反馈的距离为l时,工控机给电机203发出停止工作的电信号,控制电机203在此位置上停止工

作。

20.第三步,工控机给伺服电机101发出开始工作的电信号,控制伺服电机101转动,伺服电机101轴承转动带动齿轮103转动,齿轮103与限位齿轮202紧密嵌合,带动限位齿轮202转动,从而移动击实系统200到下一位置。之后,工控机给伺服电机101发出开始工作的电信号,伺服电机101停止工作,使得击实系统200停止在新的位置。工控机给电机203发出开始工作的电信号,控制电机203转动,电机203通过转动收紧或放松牵引索204牵引击实锤206沿击实轴205上下移动以击实土样,待激光位移传感器106反馈的距离为l时,工控机给电机203发出停止工作的电信号,控制电机203在此位置上停止工作。

21.第四步,工控机控制伺服电机101工作,通过转动齿轮103带动限位齿轮202转动,从而继续移动击实系统200到下一位置。重复上述的击实过程,直至所有位移传感器反馈的距离都为l时,本次击实完成。

22.综上所述,本发明装置实现了击实过程的自动化,同时可以达到消除成样过程中人为因素的影响、提高成样精度、简化成样过程的目的。为土工试验提供了更便利、更有效的试验手段,具有良好的推广价值。

23.本发明的有益效果为:

24.(1)通过激光位移传感器来实时监测试样表面的高度,自动调整击实锤的击实位置,无需再使用直尺测量,简化成样步骤,提高成样精度;

25.(2)可以保证击锤导杆在下降过程中保持竖直,无需人为对试样端面进行整平处理;

26.(3)通过程序控制击实锤下落时的速度,实现了击实过程的自动进行,消除了在试样击实过程中人为因素的影响。

27.综上所述,本发明装置结构简单、操作方便、时间成本低,消除了成样过程中人为因素的影响,提高了成样精度,简化了成样过程。为土工试验中大型三轴试验所需试样的制备提供了更便利、更有效的手段,具有良好的推广价值。

附图说明

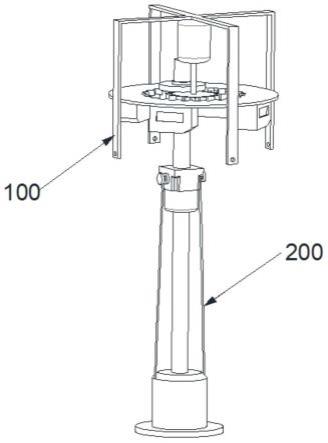

28.图1为本发明装置激光测位系统示意图;

29.图2为本发明装置击实系统示意图;

30.图3为本发明装置整体示意图;

31.图4为本发明装置工作时的三视图;图(a)为俯视图,图(b)为侧视图,图(c)为正视图。

32.图中:100激光测位系统100;200击实系统200;101伺服电机;102传动轴;103齿轮;104可伸缩脚架;105限位板;106激光位移传感器;107矩形钢板;201限位轴;202限位齿轮;203电机;204牵引索;205击实轴;206击实锤;207击实板。

具体实施方式

33.以下结合具体实施例对本发明做进一步说明。

34.一种基于激光测位系统的全自动大型三轴试样击实装置,用于大型三轴试验中三轴试样制备时的击实工作,所述的试验装置主要包括激光测位系统和击实系统。

35.在本发明的具体实施例中,应该明确说明的是,一些表示相对方向或者相对位置的术语,例如“上表面”、“下表面”、“一侧”、“上端”、“下端”、“中心”、“圆周”等,都是为了描述某一具体构件相对其他构件所处的方位或者位置关系。该方位或者位置的描述,仅仅是为了方便且清晰的描述具体实施例,并不代表实际实施工程中不一定被严格限定,可以根据各构件尺寸等实际信息加以改动。

36.如图1所述的激光测位系统100主要包括:伺服电机101;传动轴102;齿轮103;可伸缩脚架104;限位板105;激光位移传感器106。其中伺服电机101通过传动轴102与齿轮103相连,用以驱动齿轮转动;限位板105焊接在可伸缩脚架104的中上位置,限位板105中心开洞且洞口边缘设置锯齿,限位板105上表面与齿轮103的上表面应位于同一平面上且二者厚度相同;可伸缩脚架104通过螺栓与伺服电机101的尾部相连,保证可伸缩脚架104伸缩长度时,可以平稳带动伺服电机101和限位板105上下移动;激光位移传感器106共设置四个,等角度间距固定在限位板105下表面边缘处,用于实时测量试样表面的高度。

37.如图2所述的击实系统200主要包括:限位轴201;限位齿轮202;电机203;牵引索204;击实轴205;击实锤206;击实板207。其中限位齿轮202套在限位轴201的上端,二者协作用于控制整个击实系统的位置移动。电机203的顶面与限位轴201的下端相连接,电机203的底面与击实轴205的顶端相连接;击实锤206中间位置设有通孔,套在击实轴205上且可沿击实轴205自由移动;击实板207焊接在击实轴205的底端,击实板207的直径应略大于承模桶的内侧底面的半径;击实锤206左右两侧上表面对称位置处开洞,用于固定牵引索204;牵引索204左右两侧各一条,一端绑扎在电机203齿轮上,另一端固定于击实锤206侧开洞处,用于牵引击实锤206上下移动。

38.如图3所述的本发明装置整体示意图,击实系统200的限位齿轮202恰好卡在激光测位系统中齿轮103和限位板105中心开口处锯齿,使得二者成为一个协同工作的整体。

39.下面结合具体的制样过程,介绍使用该发明装置的使用方法:

40.本试验材料为工程用砂,测得该材料最大干密度为1.742g/cm3,最小干密度为1.416g/cm3试样高度为800mm,直径为400mm,体积可算得为100530.96cm3,相对密实度为dr=50%,根据公式计算出干密度为1.526g/cm3,则求出制备三轴试样所需干砂的总质量为m=153410.25g。

41.按《土工试验方法标准》(gb/t 50123-2019)[9]要求,本次制样采用干装法,将取好的干砂样本等分成8份,每份19176.28g,均匀搅拌后置于托盘中待用。

[0042]

首先,根据试验所需使用数字天平称量若干份等质量松散土样备用。应该明确说明的是,在本发明的具体实施例中,“螺栓”等辅助配件不作具体说明,不作标号,仅用实际名称代替,实际实施过程中根据所需尺寸或者功能进行选取。

[0043]

按照上文所述组装完成该发明装置,将可伸缩脚架104使用螺栓固定在未盛有需击实试样的承模桶开口处,之后将伺服电机101控制线、激光位移传感器106的控制线、电机203的控制线与工控机相连。

[0044]

先采集初始状态时激光位移传感器106测量的距离承模桶底面的距离1000mm,之后填入土样,假设此时需将土样击实成厚度为100mm的,则此时控制系统计算出激光位移传感器106所应测得的距离(激光位移传感器106到击实试样表面的距离)为:

[0045]

l=1000-100=900mm

[0046]

通过工控机实时采集激光位移传感器106测量的距离击实试样上表面的距离,此数据以电信号的形式通过数据线传输至工控机:工控机接收激光位移传感器106所传输的电信号后,判断激光位移传感器106测量的距离击实试样上表面的距离是否大于900mm。若大于900mm,则先控制电机203在初始位置工作,此时,工控机传输电信号至电机203,控制电机203通过转动收紧或放松牵引索204牵引击实锤206沿击实轴205上下移动敲击击实板207,击实板207通过被击实锤110不断冲击达到击实试样的目的。在此过程中,工控机持续不断地收集激光位移传感器106测量的距离击实试样上表面的距离的电信号,待激光位移传感器106反馈的距离为l时,工控机给电机203发出停止工作的电信号,控制电机203在此位置上停止工作。

[0047]

工控机给伺服电机101发出开始工作的电信号,控制伺服电机101转动,伺服电机101轴承转动带动齿轮103转动,齿轮103与限位齿轮202紧密嵌合,带动限位齿轮202转动,从而移动击实系统200到下一位置。之后,工控机给伺服电机101发出开始工作的电信号,伺服电机101停止工作,使得击实系统200停止在新的位置。工控机给电机203发出开始工作的电信号,控制电机203转动,电机203通过转动收紧或放松牵引索204牵引击实锤206沿击实轴205上下移动以击实土样,待激光位移传感器106反馈的距离为l时,工控机给电机203发出停止工作的电信号,控制电机203在此位置上停止工作。

[0048]

工控机控制伺服电机101工作,通过转动齿轮103带动限位齿轮202转动,从而继续移动击实系统200到下一位置。重复上述的击实过程,直至所有位移传感器反馈的距离都为l时,本次击实完成。

[0049]

调整可伸缩脚架104的高度,使得击实系统200到合适的高度:击实板207距离待击实土样的表面应有一定的距离。此时采集初始状态时激光位移传感器106测量的距离承模桶底面的距离990mm,填入第二层土样,则此时工控机计算出激光位移传感器106所应测得的距离(激光位移传感器106到击实试样表面的距离)为:

[0050]

l=990-200=790mm

[0051]

通过工控机实时采集激光位移传感器106测量的距离击实试样上表面的距离,重复上述操作,直至本层土样击实完成。

[0052]

继续加入余下土样,重复上述操作直至制样完成。

[0053]

综上所述,本发明装置实现了击实过程的自动化,同时可以达到消除成样过程中人为因素的影响、提高成样精度、简化成样过程的目的。为土工试验提供了更便利、更有效的试验手段,具有良好的推广价值。

[0054]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1