一种金属材料力学性能的测试方法

1.本发明涉及金属力学性能测试领域,更具体地说,涉及一种金属材料力学性能的测试方法。

背景技术:

2.金属材料的力学性能是指金属材料在不同环境(温度、介质、湿度)下,承受各种外加载荷(拉伸、压缩、弯曲、扭转、冲击、交变应力等)时所表现出的力学特征。

3.基于上述,本发明人发现:

4.1、当进行金属材料力学性能的常用测试方法为拉伸试验时,若每次只改变一个变量(如温度、介质、湿度环境中的一个时),需要完成三组试验,且在试验过程中难以保证每次拉伸时的力的变化规律的准确性;

5.2、当进行金属材料力学性能的常用测试方法为拉伸试验时,金属材料达到临界值会快速断裂,此时难以肉眼观察断裂过程,且近距离观察具有一定的危险性。

6.于是,有鉴于此,针对现有的结构予以研究改良,提供一种金属材料力学性能的测试方法,以期达到更具有更加实用价值性的目的。

技术实现要素:

7.1.要解决的技术问题

8.针对现有技术中存在的问题,本发明的目的在于提供一种金属材料力学性能的测试方法,它可以提高金属材料在不同试验环境和不同试验温度下力学性能检测的准确性和便利性,避免了因试验环境、试验温度、试验时间和试验人员的不同而造成测试数据的分散性以及试验时近距离观察的危险性,提高了整个测试方法的准确性和实用性。

9.2.技术方案

10.为解决上述问题,本发明采用如下的技术方案。

11.一种金属材料力学性能的测试方法,包括如下方法步骤:

12.步骤s1、准备工作:

13.(1)进行金属材料取样和加工:取出需要进行力学性能测试的金属材料并加工为均匀厚度的平板,然后将平板等分为三组,并分别标记为金属材料a组、金属材料b组和金属材料c组,金属材料a组、金属材料b组和金属材料c组中的每组中均包括三个试验件;

14.(2)进行金属材料预处理:将金属材料a组中的试验件均进行不同温度腐蚀环境处理,将金属材料b组中的试验件的外侧分别包裹不同介质,将金属材料c组中的试验件的外侧分别流通不同温度的气体;

15.(3)进行金属材料的固定工作:在同一个底平板上对金属材料a组中三个试验件的底端进行固定,然后在同一个顶平板上对三个试验件的顶端进行固定,然后采用相同的方法对金属材料b组和金属材料c组进行固定;

16.(4)架设数码显微镜;

17.步骤s2、进行拉伸试验

18.(1)液压拉伸:启动液压柱,并推动顶平板和底平板分离,同时利用力传感器检测因液压柱工作而产生在金属材料上的拉伸力的值;

19.(2)影像记录和处理:在拉伸过程中,数码显微镜,收集金属材料断裂时的影像,并分别处理不同金属材料断裂时的影像;

20.步骤s3、记录试验结果:

21.(1)记录不同金属材料断裂时的载荷,并利用计算机建立不同试验环境和不同试验温度下金属材料与断裂时力之间的折线图;

22.(2)记录金属材料从拉伸到金属材料断裂之间的时间;

23.步骤s4、分析比较结果:

24.(1)计算待测金属材料被拉断时刻的应变ε为(l1/l)

×

100%,应力σ为4f/πd2,并计算弹性系数e=σ/ε;

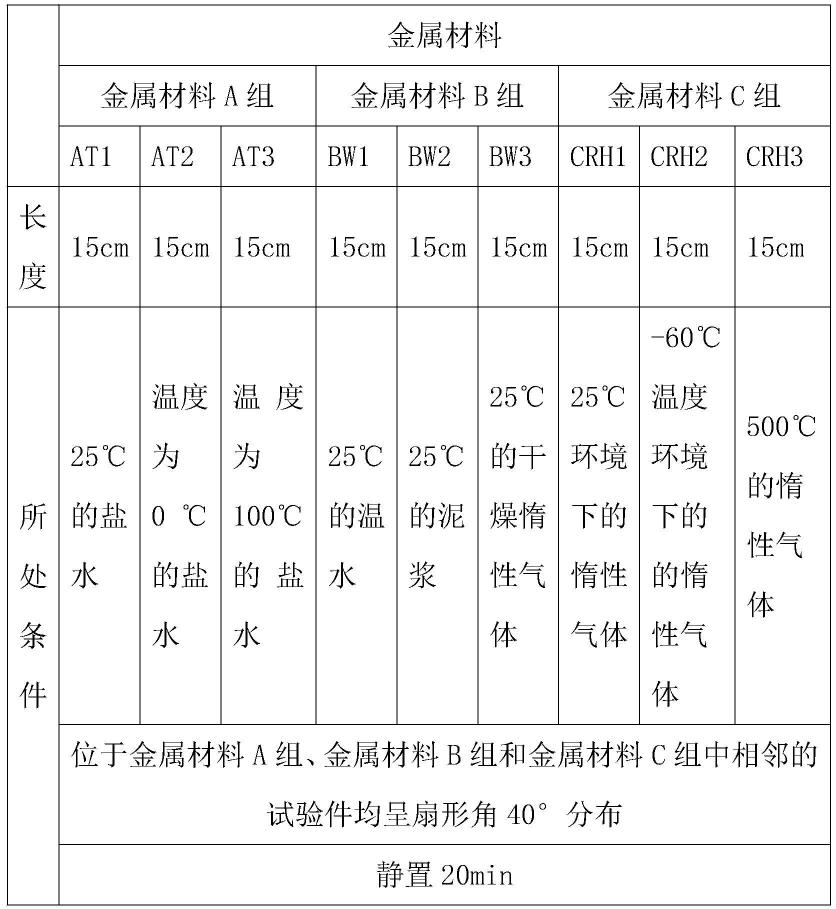

25.(2)根据金属材料断裂时的影像分析金属材料出现断裂条件的顺序;

26.步骤s5、重复试验:重复步骤s1-s4,建立多数据分析。

27.进一步的,所述步骤s1(1)中的金属材料a组、金属材料b组和金属材料c组中试验件的长度均为15cm。

28.进一步的,所述步骤s1(1)中的金属材料a组、金属材料b组和金属材料c组在进行试验环境和试验温度的预处理前在金属材料上取用等长且厚度均匀的部分,并采用千分尺测量金属材料平板的宽度和厚度。

29.进一步的,所述步骤s1(2)中将金属材料a组中的三个试验件分别标记为at1、at2和at3,并分别将at1、at2和at3,穿过不同的填充腔,并分别对at1、at2和at3侧面的填充腔填充温度25℃的盐水,温度为0℃的盐水和温度为100℃的盐水。

30.进一步的,所述步骤s1(2)中将金属材料b组中的三个试验件分别标记为bw1、bw2和bw3,并分别将bw1、bw2和bw3穿过不同的填充腔,同时在位于bw1、bw2和bw3侧面的填充腔中分别加入25℃的温水、25℃的泥浆和25℃的干燥惰性气体。

31.进一步的,所述步骤s1(2)中将金属材料c组中的三个试验件分别标记为crh1、crh2和crh3,并分别将crh1、crh2和crh3穿过不同的填充腔,同时在填充外侧顶端和底端分别接入导管,对位于crh1侧面的填充腔中填充惰性气体,并控制气体温度为25℃环境,对位于crh2侧面的填充腔中填充惰性气体,并控制气体温度为-60℃环境,对位于crh3侧面的填充腔中填充惰性气体,并控制气体温度为500℃环境。

32.进一步的,所述步骤s1(3)中金属材料a组、金属材料b组和金属材料c组均呈环形分布,且位于金属材料a组、金属材料b组和金属材料c组中相邻的试验件均呈扇形角40

°

分布。

33.进一步的,所述步骤s1(4)中的架设的数码显微镜为3台并呈等边三角形分布。

34.进一步的,所述步骤s2(1)中进行液压拉伸前保证对金属材料平板的静置,且静置时间为20min。

35.3.有益效果

36.相比于现有技术,本发明的优点在于:

37.(1)本方案,通过建立三种不同因素(不同温度腐蚀环境、不同介质和不同温度)下

的三个金属材料同步进行拉伸试验,此时在三个金属材料的底部同时进行固定,然后在三个金属材料的底端同时施加拉伸的作用力,这种方法可测试在不同温度腐蚀环境、不同介质和不同温度金属材料的力学性能,同时判定金属材料在不同温度腐蚀环境、不同介质和不同温度断裂的时间;并根据拉伸的结果判定该金属材料适应的服役条件,以及在不同温度腐蚀环境、不同介质和不同温度的承载能力,减少了多次进行金属材料力学检测的次数,有效提高了金属材料力学的检测效率,且可以同步比较多个不同因素下的金属材料的变化,同时保证了拉伸试验时的变化规律及检测的准确性。

38.(2)本方案,对待检测的材料采用数码显微镜检测金属材料拉伸过程中的变化情况,并根据该情况,在金属材料实际服役时,可根据金属材料的形变情况,判定该金属材料是够能继续使用,同时避免了因试验环境、试验温度、试验时间和试验人员的不同而造成测试数据的分散性以及试验时近距离观察的危险性,提高了整个方法的准确性和实用性。

具体实施方式

39.下面将结合本发明实施例中,对本发明实施例中的技术方案进行清楚、完整地描述;显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

40.实施例1:

41.一种金属材料力学性能的测试方法,包括如下方法步骤:

42.步骤s1、准备工作:

43.(1)进行金属材料取样和加工:取出需要进行力学性能测试的金属材料并加工为均匀厚度的平板,然后将平板等分为三组,并分别标记为金属材料a组、金属材料b组和金属材料c组,金属材料a组、金属材料b组和金属材料c组中的每组中均包括三个试验件;

44.(2)进行金属材料预处理:将金属材料a组中的试验件均进行不同温度腐蚀环境处理,将金属材料b组中的试验件的外侧分别包裹不同介质,将金属材料c组中的试验件的外侧分别流通不同温度的气体;

45.(3)进行试验件的固定工作:在同一个底平板上对金属材料a组中三个试验件的底端进行固定,然后在同一个顶平板上对三个试验件的顶端进行固定,然后采用相同的方法对金属材料b组和金属材料c组进行固定;

46.(4)架设数码显微镜;

47.步骤s2、进行拉伸试验

48.(1)液压拉伸:启动液压柱,并推动顶平板和底平板分离,同时利用力传感器检测因液压柱工作而产生在金属材料上的拉伸力的值;

49.(2)影像记录和处理:在拉伸过程中,数码显微镜,收集金属材料断裂时的影像,并分别处理不同金属材料断裂时的影像;

50.步骤s3、记录试验结果:

51.(1)记录不同金属材料断裂时的载荷,并利用计算机建立不同试验环境和不同试验温度下金属材料与断裂时力之间的折线图;

52.(2)记录金属材料从拉伸到金属材料断裂之间的时间;

53.步骤s4、分析比较结果:

54.(1)计算待测金属材料被拉断时刻的应变ε为(l1/l)

×

100%,应力σ为4f/πd2,并计算弹性系数e=σ/ε;

55.(2)根据金属材料断裂时的影像分析金属材料出现断裂条件的顺序;

56.步骤s5、重复试验:重复步骤s1-s4,建立多数据分析。

57.参阅上述实施例2,步骤s1(1)中的金属材料a组、金属材料b组和金属材料c组中试验件的长度均为15cm;

58.统一金属材料a、金属材料b和金属材料c为等长且厚度大小均相同,保证在进行金属材料拉伸时避免因金属材料试样大小、尺寸等不同而对测试结果造成影响。

59.参阅上述实施例2,步骤s1(1)中的金属材料a组、金属材料b组和金属材料c组在进行试验环境和试验温度的预处理前在金属材料上取用等长且厚度均匀的部分,并采用千分尺测量金属材料平板的宽度和厚度:

60.利用千分尺再次确定金属材料平板的宽度和厚度,保证进行试验的金属材料平板的材质均匀。

61.实施例2:

62.参阅上述实施例2,步骤s1(2)中将金属材料a组中的三个试验件分别标记为at1、at2和at3,并分别将at1、at2和at3穿过不同的填充腔,并分别对at1、at2和at3侧面的填充腔填充温度25℃的盐水,温度为0℃的盐水和温度为100℃的盐水;

63.控制金属材料a组的三个试验件分别处于常温、低温和中高温的腐蚀环境,从而实现检测不同温度腐蚀环境下的金属材料的力学性能。

64.参阅上述实施例2,步骤s1(2)中将金属材料b组中的三个试验件分别标记为bw1、bw2和bw3,并分别将bw1、bw2和bw3穿过不同的填充腔,同时在位于bw1、bw2和bw3侧面的填充腔中分别加入25℃的温水、25℃的泥浆和25℃的干燥惰性气体;

65.保证bw1、bw2和bw3处于同一温度下且不同的介质中,从而实现检测不同介质中的金属材料的力学性能。

66.参阅上述实施例2,步骤s1(2)中将金属材料c组中的三个试验件分别标记为crh1、crh2和crh3,并分别将crh1、crh2和crh3穿过不同的填充腔,同时在填充外侧顶端和底端分别接入导管,对位于crh1侧面的填充腔中填充惰性气体,并控制气体温度为25℃环境,对位于crh2侧面的填充腔中填充惰性气体,并控制气体温度为-60℃环境,对位于crh3侧面的填充腔中填充惰性气体,并控制气体温度为500℃环境;

67.控制crh1、crh2和crh3所处的温度环境,从而实现检测不同温度下的金属材料的力学性能。

68.参阅上述实施例2,步骤s1(3)中金属材料a组、金属材料b组和金属材料c组均呈环形分布,且位于金属材料a组、金属材料b组和金属材料c组中相邻的试验件均呈扇形角40

°

分布;

69.控制多个平板呈环形分布,并保证相邻的试验件的扇形角相同,进而进一步保证在进行拉伸试验时每个试验件所受的拉伸力相同。

70.参阅上述实施例2,步骤s1(4)中的架设的数码显微镜为3台并呈等边三角形分布;

71.通过3台数码显微镜可分别对三组试验件进行检测,避免出现数码显微镜的监测

死角,同时通过同一时间节点,可比较不同试验环境、温度条件下的金属材料在拉伸试验中的性能。

72.参阅上述实施例2,步骤s2(1)中进行液压拉伸前保证对金属材料平板的静置,且静置时间为20min;

73.在拉伸前控制静置时间,保证在进行液压试验时,金属材料平板的所处环境较为稳定。

74.实施例3

75.参阅实施例1和实施例2,金属材料在进行拉伸时的数据如下:

[0076][0077]

在使用时:首先进行准备工作:

[0078]

首先按上述表格的标记和标准进行金属材料取样、加工和试验环境预处理,然后进行金属材料的固定工作,金属材料选用平板条状结构,具体为:在同一个底平板上对金属材料a组中三个试验件的底端进行固定,然后在同一个顶平板上对三个试验件的顶端进行固定,然后采用相同的方法对金属材料b组和金属材料c组进行固定,位于金属材料a组、金属材料b组和金属材料c组中相邻的试验件均呈扇形角40

°

分布,此时架设3台呈等边三角形

分布的数码显微镜;

[0079]

然后进行拉伸试验,具体为:启动液压柱,并推动顶平板和底平板分离,同时利用力传感器检测因液压柱工作而产生在金属材料上的拉伸力的值,在拉伸过程中,数码显微镜,收集金属材料断裂时的影像,并分别处理不同金属材料断裂时的影像;

[0080]

然后记录试验结果,具体为:记录不同金属材料断裂时的载荷,并利用计算机建立不同试验环境和试验温度的金属材料与断裂时力之间的折线图,然后记录金属材料从拉伸到金属材料断裂之间的时间;

[0081]

然后分析比较结果,具体为:计算待测金属材料被拉断时刻的应变ε为(l1/l)

×

100%,应力σ为4f/πd2,并计算弹性系数e=σ/ε,根据金属材料断裂时的影像分析金属材料出现断裂条件的顺序;

[0082]

然后重复上述步骤,建立多数据分析;

[0083]

这样即可完成整个金属材料力学性能在不同环境、介质和温度条件下的力学性能测试。

[0084]

以上所述,仅为本发明较佳的具体实施方式;但本发明的保护范围并不局限于此。任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其改进构思加以等同替换或改变,都应涵盖在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1