一种PCBA电阻电压测试方法及测量仪表与流程

一种pcba电阻电压测试方法及测量仪表

技术领域

1.本发明属于pcba电阻电压测试技术领域,具体涉及一种pcba电阻电压测试方法及测量仪表。

背景技术:

2.随着电子技术的不断发展及普及,电子设备集成的功能越来越丰富,提供不同功能的元器件使用电压也种类也随之增多。电子设备由pcb板在经过贴装元器件后的pcba板件,在加电调试前需要对不同的电源网络与地之间电阻进行测量,在加电之后也需要对不同的电源网络与地之间电压进行测量,才能判断贴装元器件后的pcba板件是否短路、断路异常问题。常规测量过程中一般使用万用表对各个电源网络逐个测量电阻值、电压值,设备生产企业测试人员在测试这些设备时往往需要大量的进行重复动作,现场出现问题漏测、测错的概率也随之增大,测试也越耗时间。

3.生产测试人员使用万用表测试pcba板件时,万用表表笔测量高密度器件过程中,因电子器件密度大、距离近,存在触碰到其他器件造成短路风险。

4.对于一些复杂电子设备pcba板件,设备电源提供电压往往超过五种,板件在上电调试之前,生产测试人员需把所有种类的电压网络与电源地之间的电阻值进行测量并记录,从而判断pcba板件是否存在短路、断路的情况,若存在问题时返修,降低损失。

5.在设备在上电调试过程中,生产测试人员在测试板件时会把所有种类的电压全部测量并记录。确认pcba板件是否电压异常的情况。

6.生产测试人员在测量pcba板件电阻、电压过程中随着测量点的数量增多,测量时间也随之增多。

技术实现要素:

7.(一)要解决的技术问题

8.本发明要解决的技术问题是:如何解决生产调试人员依赖万用表测量pcba板件不同电源网络电阻、电压数据准确性问题。

9.(二)技术方案

10.为了解决上述技术问题,本发明提供了一种pcba电阻电压测试用测量仪表,包括:测量仪表主体、测试点探头、磁吸式定位销;测试点探头通过磁吸式定位销吸附在测量仪表主体上,磁吸定位销用于防止测试点探头使用过程中出现接触点连接错误、测试点探头偏移,在磁吸式定位销上方嵌入磁铁,使得测试点探头与测量仪表主体两部分形成一个整体。

11.优选地,所述测试点探头和测量仪表主体连接的金属接触点下方连接一金属探针。

12.优选地,所述测量仪表主体通过测试点探头和测量仪表主体连接的金属接触点与测试点探头建立电气连接形成通路。

13.优选地,所述测量仪表主体上设有定位槽,在使用时测试点探头通过磁吸式定位

与测量仪表主体的定位槽相互吻合。

14.优选地,所述测试点探头上的测试探针和金属接触点一一对应,在组合成测量仪表后与测量仪表主体内部多通道开关相连接。

15.优选地,所述测量仪表主体由多通道开关芯片,电阻、电压测量单元,控制器单元、数据存储单元、供电单元、显示屏幕、数据传输及充电接口、三个按键组成;

16.所述多通道开关芯片对外通过测试点探头最终在测量时与pcb封装测试点相互连接;多通道开关芯片对内直接与电阻、电压测量单元连接,与此同时,多通道切换开关通过控制器单元控制实现不同网络的开关转换达到不同网络的自动测量工作;

17.所述电阻、电压测量单元用于在测量被测试pcba板件中的电阻时先产生一个标准io,然后使io流过被测量的电阻r

x

,将电阻r

x

转换为相应的电压v

x

,对v

x

进行测量,从而计算出被测试pbca板件中一个网络的电阻值;电阻、电压测量单元在测量被测试pcba板件中的电压v

x

时,测量过程中v

x

流过电阻、电压测量单元中的固定阻值r0,将待测电压v

x

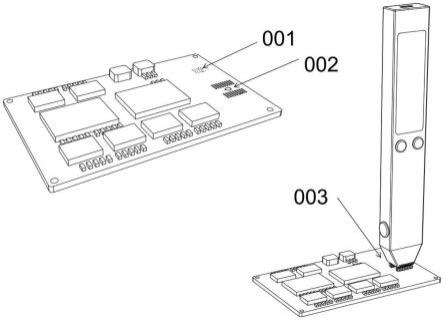

转换为相应的电流i

x

,从而计算出被测试pbca板件中一个网络的电压值;

18.控制器单元用于控制多通道开关芯片开关通断;读取电阻、电压值并经过运算后控制显示屏幕显示测量数据并把数据写入到数据存储单元中;通过输入引脚,处理3个按键的控制信号并执行对应操控功能;将测量数据通过数据传输及充电接口将数据导出;

19.数据存储单元是测量仪表主体的存储测量数据媒介;

20.供电单元是测量仪表主体在测试时为各个单元供电,具体地,供电单元由聚合物锂电芯组成;

21.本发明还提供了一种利用所述测量仪表实现pcba板件的电阻、电压测试的使用方法。

22.本发明还提供了一种所述测量仪表在pcba电阻电压测试中的应用。

23.本发明还提供了一种所述方法在pcba电阻电压测试中的应用。

24.(三)有益效果

25.本发明能够帮助现场测试人员高效的完成pcba板件电阻、电压测试工作内容,提升测试pcba板件的准确性和效率,避免了现场测试人员使用万用表重复操作和测试时间成本的增加。

附图说明

26.图1为本发明实施例构成及测试方法示意图;

27.图2为本发明实施例测试方法中pcb封装测试点示意图;

28.图3为本发明实施例测量仪表结构主视图;

29.图4为本发明测试点探头功能和结构示意图;

30.图5为本发明测量仪表主题功能和结构示意图;

31.图6为本发明测量仪表原理示意图;

32.图7为本发明测量方法流程图;

33.图8为本发明测量仪表结构示意图。

具体实施方式

34.为使本发明的目的、内容和优点更加清楚,下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。

35.图1为本发明实施例中提供的测量仪表构成及测试方法示意图,如图1所示,根据本发明一种pcba电阻电压测试方法及测量仪表,包括:在pcba板件上为测量仪表提供电器连接的pcb封装测试点及测量电阻电压时的测量仪表。

36.具体地,如图1所示,图中001所示为高密度pcba板件上放置的测试点示意图,图中002所示为普通pcba板件上放置的测试点示意图,图中003所示为本发明测量仪表测量pcba板件的示意图。

37.图2为本发明实施例测试方法中pcb封装测试点示意图,图中101所示为普通pcba板件在设计pcb时上放置的测试点;图中102所示为高密度pcba板件在设计pcb时上放置的测试点;图中103所示为普通pcba板件上放置定位孔;图中105所示为高密度pcba板件上放置定位孔;图中104所示为普通pcba板件上为测量仪表建立电气连接使用的测试点;图中106所示为普通pcba板件上为测量仪表建立电气连接使用的测试点。

38.图中101所示为普通pcba板件上放置的pcb封装测试点,大小为长5.2mm(上下方向),宽3.81mm(左右方向),根据图中104所示测试点的上下间距为0.65mm,左右间距为3.81mm。

39.图中102所示为高密度pcba板件上放置的pcb封装测试点,大小为长2.5mm(上下方向),宽2mm(左右方向),根据图中106所示测试点位的上下间距为0.5mm,左右间距为0.5mm。

40.普通pcba板件上放置的pcb封装测试点和高密度pcba板件上放置的pcb封装测试点,上述两种pcb封装测试点是生产单位根据自身待测设备pcb版面大小和电子元器件布局紧密程度,可选择不同大小的pcb封装测试点。

41.图中103、105所示为测试点定位孔,防止本发明测量仪表在测量过程中插错方向导致设备损坏。

42.图中104、106测试点约定为电源地,其他测试点位在pcb设计时需要把pcb板内所有的电源网络分别与测试点一一连接,通过丝印标记出每个测试点对应板内的电源电压网络名称,方便后续检查。

43.图3为本发明实施例测量仪表中结构主视图,图中201为测量仪表主体;图中202为高密度pcba板件pcb封装测试点探头;203为普通pcba板件pcb封装测试点探头。

44.在实际测试过程中图3中202高密度pcba板件pcb封装测试点探头与图2中002对应pcb封装测试点相互配合使用,图3中203普通pcba板件pcb封装测试点探头对应图2中001对应pcb封装测试点相互配合使用。图中201测量仪表主体可根据pcb测试点不同更换对应测试点探头。

45.图4为本发明测试点探头功能结构示意图;图中301、302、303所示高密度封装测试点探头不同方向的三维视图;图中401、402、403所示为普通封装测试点探头不同方向的三维视图。图中304所示为磁吸式定位销;图中305所示为测试点探头和测量仪表连接的接触点;图中306所示为高密度封装测试点定位销;图中307所示为高密度封装测试点测量所使用的金属探针;图中406所示为普通封装测试点定位销;图中307所示为普通封装测试点测量所使用的金属探针。

46.图中304所示为磁吸式定位销,在定位销上方嵌入磁铁。在使用时测试点探头通过磁吸式定位销吸附在测量仪表主体上组合成一个整体既为本发明测量仪表。磁吸定位销的目的是防止测试点探头使用过程中出现的接触点连接错误、测试点探头与测试偏移问题,选择磁铁的目的在于测试点探头与测量仪表主体通过磁铁的磁力作用使测试点探头和测量仪表主体两部分形成一个整体,同时磁吸式定位销的存在可实现快速更换测试点探头,提升了使用的便捷性。

47.图中305所示为测试点探头和测量仪表主体连接的接触点,接触点和下方的金属探针在物理上是相互连接的。测量仪表主体通过接触点与测试点探头建立电气连接形成通路。

48.图中307、407所示为测试点金属探针用于pcba板件上pcb封装测试点建立电气连接形成通路。图中307与图2中101所示测试点相互配合使用;图中407与图2中102所示测试点相互配合使用。

49.图中306、406所示为pcb封装测试点定位装置,防止在测量过程中307、407所示为测试点金属探针与对应的101、102所示pcb封装测试点出现连接错误造成pcba板件短路。图中306与图2中105所示定位孔相互吻合;图中406与图2中103所示所示定位孔相互吻合。

50.图5为本发明测量仪表主体结构示意图;图中所示为测量仪表主体3个方向的三维示意图;图中501所示为测量仪表的显示屏幕;图中502所示为测量仪表主体用于连接测试点探头的金属接触点;图中503所示为测量仪表主体数据传输及充电接口;图中504、505所示为测量仪表主体功能选择按键;图中506所示为测量仪表主体的测试按键;图中507所示为测量仪表主体的定位槽;

51.图中501所示为测量仪表主体的显示屏幕,用于显示测量后的电阻、电压值及系统信息如电池电压、菜单显示。

52.图中502所示为测量仪表主体连接测试点探头金属接触点,测量仪表在使用时通过金属接触点与测试点探头接触点建立电气连接形成通路。

53.图中503为测量仪表主体数据传输及充电接口,进一步地,通过数据线可以测量仪表主体记录的历史测量数据导出到电脑中备份,也可以通过数据传输及充电接口对测量仪表主体进行充电。

54.图中504、505所示为测量仪表主体功能选择按键,在选择测量电阻、电压的档位时通过504、505按键进行选择。所述504、505还具有菜单选择按键功能。

55.图中506所示为测量仪表主体测试按键,在测量电阻、电压时按下此按键测量仪表自动测试待测pcba板件各个网络的电阻、电压值。同时,所述的按键也具有长按开关机及菜单选择的确定按钮的功能。

56.图中507所示为测量仪表主体的定位槽,在使用时测试点探头通过磁吸式定位与测量仪表主体定位槽相互吻合,进一步地,测量仪表主体定位槽和测试点探头组合过程中防止测试点探头插错方向。

57.图6为本发明测量仪表原理示意图;测量仪表由测试点探头通过金属接触点和测量仪表主体建立物理连接。测试点探头上的测试探针和金属接触点一一对应,在组合成测量仪表后与测量仪表主体内部多通道开关相连接。进一步地,测量仪表主体由多通道开关芯片、电阻、电压测量单元、控制器单元、数据存储单元、供电单元、充放电管理单元、显示屏

幕(501)、数据传输及充电接口(503)、功能选择按键1(504)、功能选择按键2(505)、测量按键(506)组成。

58.多通道开关芯片对外通过测试点探头最终在测量时与pcb封装测试点相互连接;进一步地,多通道开关芯片对内直接与电阻、电压测量单元连接,与此同时,多通道切换开关通过控制器单元控制实现不同网络的开关转换达到不同网络的自动测量工作。

59.电阻、电压测量单元,用于在测量pcba板件中的电阻时先产生一个标准io,然后使io流过被测量的电阻rx,将电阻rx转换为相应的电压vx,对vx进行测量。计算公式如下rx=vx/io,由上式可以计算出被测试pbca板件中某个网络的电阻值。

60.电阻、电压测量单元,在测量pcba板件中的电压vx时,测量过程中vx流过电阻、电压测量单元中具有固定阻值r0,将待测电压vx转换为相应的电流ix,计算公式如下vx=iorx,由上式可以计算出被测试pbca板件中某个网络的电压值。

61.控制器单元是测量仪表主体重要组成部分,主要作用控制多通道开关芯片开关通断;读取电阻、电压值并经过运算后控制显示屏幕显示测量数据并把数据写入到数据存储单元中;通过io输入引脚,处理3个按键开关的控制信号并执行对应操控功能;将测量数据通过数据传输及充电接口将数据导出到外部电脑中。

62.数据存储单元是测量仪表主体存储测量数据媒介。

63.供电单元是测量仪表主体在测试时为各个单元供电,具体地,供电单元由聚合物锂电芯组成。

64.放电单元是管理测量仪表主体聚合物锂电芯正常充电和放电,防止聚合物锂电芯过冲、过放影响电池寿命,保护设备安全。

65.显示屏幕(501)、数据传输及充电接口(503)、功能选择按键1(504)、功能选择按键2(505)、测量按键(506)[0045]~[0048]详细描述,在此不再赘述。

[0066]

图7为本发明测量方法流程图。具体地,测量仪表的使用方法为:根据待测pcba板件上使用的pcb封装测试点选择测试点探头,进一步地,测试点探头与测量仪表主体建立连接后,长按506所示测试按键后测量仪表开机,根据显示显示的菜单界面提示,输入待测试pcba板件编号;进一步地,选择需要测试电阻、电压的功能后将测量仪表放到测试pcba板件对应pcb封装测试点上,按下测量按键,测量仪表开始自动测量pcba板件各个电阻网络,测量完成后显示并存储测量结果,等待下一步操作,若选择继续测量则测试pcba板件编号自动增加1位或根据提示选择pcba板件编号;若选择结束测量则回到初始界面测试结束。

[0067]

图8为本发明测量仪表结构示意图;图中601、602为两种测试探针和测量仪表组合后构成pcba电阻、电压测量仪表。

[0068]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1