一种确定齿面微观粗糙度与齿轮宏观振动匹配关系的方法与装置

1.本发明涉及齿轮传动技术领域,具体为一种确定齿面微观粗糙度与齿轮宏观振动匹配关系的方法与装置。

背景技术:

2.齿轮传动作为机械传动系统中的重要组成部分,在工业生产中广泛运用,而齿轮传动过程中的振动会影响齿轮传动精度和稳定性,因此关于齿轮传动动态响应的研究尤为重要。齿面微观几何形貌受啮合过程中外载荷的作用而产生弹、塑性变形,并以应变能的形式存储和耗散外部激励能,具有明显的阻尼特性,对齿轮传动的振动特性会造成影响。探究齿面形貌对齿轮动态响应的影响有着非常重要的意义。

3.目前齿轮技术领域的装置与方法研究,主要有两个方面,一类是利用各种类型的齿轮传动实验台,通过传感器采集不同工况下的振动信号,提取并处理各类需要分析的信号特征,分析动态响应规律,进而通过齿轮传动的振动信号来监测齿轮运行状态。然而,这类研究的关注点集中在点蚀,断齿等故障因素上,忽略了齿轮粗糙度这一微观因素的影响。另一方面,对于齿轮微观粗糙度的技术研究,目前聚焦于获取齿面形貌数据的测量方法与装置上,例如对齿面三维形貌的重构,齿面形貌的仿真模型,齿面粗糙度测量仪器的夹持装置等。然而,这类研究忽视了齿轮微观粗糙度对齿轮宏观振动的影响规律。

4.因此,有必要提出一种可以实现齿面微观分形参数与齿轮宏观振动响应定量匹配的方法并设计相应装置,确定齿面微观粗糙形貌特征与齿轮宏观振动响应的匹配关系,有助于提高齿轮传动系统的精度,改善系统动态特性。

技术实现要素:

5.针对上述技术问题,本发明的目的在于提供一种确定齿面微观粗糙度与齿轮宏观振动匹配关系的方法与装置,以确定在给定工况下,齿面微观粗糙形貌特征与齿轮宏观振动响应之间的匹配关系。

6.本发明提供的技术方案如下:

7.第一方面,本发明提供一种用于确定齿面微观粗糙度与齿轮宏观振动匹配关系的装置,包括依次轴连接的主动异步电机(1)、输入端转速转矩传感器(2)、输入轴(3)、主动轮(4)和输入轴轴承座(6),变频器(13)以及

8.依次轴连接的磁粉制动器(9)、输出端转速转矩传感器(7)、从动轮(10)和输出轴轴承座(12),制动器张力控制器(8),加速传感器(11);

9.所述主动轮(4)和从动轮(10)啮合;

10.所述变频器(13)连接到三相异步电机(1),以控制转速;

11.所述制动器张力控制器(8)连接到磁粉制动器(9);

12.所述加速传感器(11)吸附于输出轴轴承座(12)上。

13.第二方面,本发明提供一种确定齿面微观粗糙度与齿轮宏观振动匹配关系的方法,包括以下步骤:

14.s1.利用三维轮廓仪,测量齿轮齿面的轮廓高度数据,以空间频率与功率谱密度分别为横、纵坐标,将高度数据绘制在双对数图中,利用最小二乘线性回归方法进行拟合,根据拟合函数的斜率和截距计算齿面分形参数d、g;

15.s2.安装主动轮(4)、从动轮(10),将磁吸式加速度传感器(11)吸附在输出轴轴承座(12)上;启动装置,保存输入端转速转矩传感器(2)和输出端转速转矩传感器(7)到的转速、负载信号,记录下加速度传感器(11)采集到的振动加速度信号a(t);对滤波后的振动加速度信号进行傅里叶变换得到频域信号a(f);

16.s3.更换具有不同微观形貌的齿轮,重复步骤s1,获取不同微观形貌齿轮的分形参数d、g;重复步骤s2,在保证转速与负载条件不变的情况下,提取具有不同微观形貌下,齿轮振动加速度信号中啮合频率对应的加速度幅值;

17.s4.绘制齿面微观分形参数与宏观齿轮啮合频率对应加速度幅值的定量匹配图,得到齿面微观粗糙形貌特征与齿轮宏观振动响应的匹配关系。

18.进一步,所述步骤s1包括以下子步骤:

19.s1.1,根据如下傅里叶变换公式:

[0020][0021]

将测量得到离散的齿面轮廓数据h(x)进行傅里叶变换,得到齿面轮廓高度的功率谱密度函数p(ω);e为自然常数,j为虚数单位,ω为空间频率,x为采样长度。

[0022]

s1.2,以空间频率对数lgω为横坐标,功率谱密度对数lgp(ω)为纵坐标,建立直角坐标系,绘制功率谱密度对数图;

[0023]

s1.3,采用最小二乘线性回归法拟合对数图,其拟合函数斜率k与截距b公式如下:

[0024][0025]

式中n表示齿面轮廓高度数据的采样个数;为空间频率对数的数学期望值,为功率谱密度对数的数学期望值;

[0026]

s1.4,利用拟合函数的斜率与截距计算齿面的分形参数d、g,公式如下:

[0027][0028]

式中,γ为尺度参数,通常取1.5;其中,d是分形维数,它反映了复杂形体占有空间的有效性,是复杂形体不规则性的量度;g是分形粗糙度,它反映了微观尺度下,粗糙面轮廓

的幅值大小。

[0029]

进一步,输入端转速转矩传感器,输出端转速转矩传感器采集系统转速n、负载t信号;由磁吸式加速度传感器采集齿轮振动响应加速度信号。

[0030]

进一步,所述步骤s2中,将磁吸式加速度传感器采集到的齿轮振动加速度信号a(t)进行傅里叶变换,得到频域信号a(f),公式如下:

[0031][0032]

式中,e为自然常数,j为虚数单位,ω为频率,t为采样时间;

[0033]

啮合频率fm计算公式如下:

[0034][0035]

式中n为齿轮转速,z为齿轮齿数;提取齿轮啮合频率对应的加速度幅值作为齿轮振动的动态响应。

[0036]

进一步,所述步骤s3中,以分形维数d为横轴,分形粗糙度g为纵轴,啮合频率对应的加速度幅值a

gmf

为竖轴建立空间坐标系,标记出给定转速和负载条件下,齿面微观分形参数与宏观齿轮啮合频率对应加速度幅值的定量匹配坐标点;进而可以近似拟合出在给定转速和负载条件下,齿面微观形貌参数与齿轮宏观振动响应量的匹配图。

[0037]

本发明的有益效果如下:

[0038]

1.本发明考虑了齿面粗糙形貌在不同尺度下具有自相似分形特征,克服了粗糙形貌的统计学参数受仪器分辨率和取样长度限制的缺陷。利用最小二乘线性回归法拟合功率密度函数对数图,得到表征齿面微观粗糙形貌特征的分形参数。

[0039]

2.本发明考虑了齿面微观粗糙形貌特征对齿轮动态响应的影响,通过绘制齿面微观分形参数与齿轮啮合频率对应加速度幅值的匹配关系图,实现了齿面微观形貌特征与齿轮宏观振动响应的定量匹配。

[0040]

3.本发明齿轮与轴采用螺钉紧固连接,避免了键槽对轴强度削弱的缺陷,减少了轴的跳动对齿轮振动的影响。

[0041]

4.本发明还提供用于确定齿面微观粗糙度与齿轮宏观振动匹配关系的装置,该装置结构简单,易安装和操作,可实现整套测试,利于推广和应用。

附图说明

[0042]

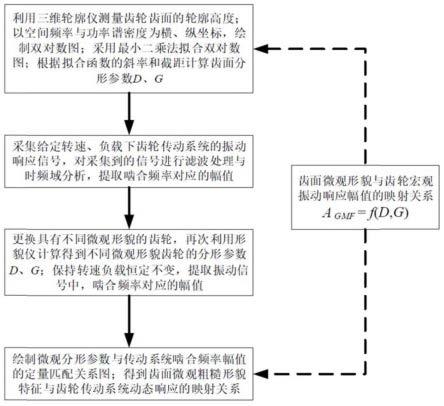

图1为本发明一种确定齿面微观粗糙度与齿轮宏观振动匹配关系的方法流程图;

[0043]

图2为线切割加工得到的齿轮齿面微观形貌二维轮廓图;

[0044]

图3为功率谱密度函数的拟合对数图;

[0045]

图4(a)为本发明一种确定齿面微观粗糙形貌特征与齿轮传动系统宏观振动响应匹配关系的装置示意图;图中:1-三相异步电机,2-输入端转速转矩传感器,3-输入轴,4-主动轮,5-亚克力挡板,6-输入轴轴承座,7-输出端转速转矩传感器,8-制动器张力控制器,9-磁粉制动器,10-从动轮,11-加速度传感器,12-输出轴轴承座,13-变频器;

[0046]

图4(b)为本发明一种确定齿面微观粗糙形貌特征与齿轮传动系统宏观振动响应

匹配关系的装置实物图;

[0047]

图5为本发明齿轮与轴连接方式示意图;图中:14-紧固螺钉;

[0048]

图6(a)为磁吸式加速度传感器采集的齿轮振动加速度信号时域图;

[0049]

图6(b)为傅里叶变换后齿轮振动加速度信号频域图;

[0050]

图7为齿面微观粗糙度与宏观啮合频率对应加速度幅值的定量匹配关系图。

具体实施方式

[0051]

为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例,以一对模数为3mm,齿数分别为30和36,材料为20cr的直齿圆柱齿轮为例进行详述,齿轮的加工方式为激光线切割法。

[0052]

图4示出了用于确定齿面微观粗糙形貌特征与齿轮传动系统宏观振动响应匹配关系的装置,包括依次轴连接的主动异步电机1、输入端转速转矩传感器2、输入轴3、主动轮4和输入轴轴承座6,变频器13以及

[0053]

依次轴连接的磁粉制动器9、输出端转速转矩传感器7、从动轮10和输出轴轴承座12,制动器张力控制器8,加速传感器11;

[0054]

所述主动轮4和从动轮10啮合;设置亚克力挡板5作为防护罩;

[0055]

所述变频器13连接到三相异步电机1,以控制转速;

[0056]

所述制动器张力控制器8连接到磁粉制动器9;

[0057]

所述加速传感器11吸附于输出轴轴承座12上。

[0058]

输入端转速转矩传感器可以实时采集主动轮的转速转矩信号;输出端转速转矩传感器可以实时采集从动轮的转速转矩信号;磁粉制动器为负载端,为系统提供负载,即一个与当前旋转方向相反的扭矩;变频器控制三项异步电机的转速;制动器张力控制器通过控制磁粉制动器的电流大小来改变磁粉制动器的扭矩;加速度传感器采集输出端的振动加速度信号。

[0059]

图1示出了确定齿面微观粗糙形貌特征与齿轮传动系统宏观振动响应匹配关系的方法的流程,包括以下步骤:

[0060]

s1.利用三维轮廓仪,测量齿轮齿面的轮廓高度数据,以空间频率与功率谱密度分别为横、纵坐标,将高度数据绘制在双对数图中,利用最小二乘线性回归方法进行拟合,根据拟合函数的斜率和截距计算齿面分形参数d、g;

[0061]

子步骤如下:

[0062]

s1.1,利用nano-μscan三维轮廓仪测量齿轮齿面的微观形貌,选取齿面上取样长度为2.6mm的区域测量,得到齿轮的轮廓高度数据,如图2所示。

[0063]

s1.2,根据式(1),将测量得到的齿面轮廓高度数据h(x)进行傅里叶变换,得到齿面轮廓高度的功率谱密度函数p(ω):

[0064][0065]

式中,e为自然常数,j为虚数单位,ω为空间频率,x为采样长度。

[0066]

s1.3,将空间频率ω及其对应的功率谱密度p(ω)取对数,以空间频率对数lgω为

横坐标,功率谱密度对数lgp(ω)为纵坐标,绘制功率谱密度对数图,如图3所示。

[0067]

s1.4,采用最小二乘线性回归法拟合对数图,其拟合函数斜率k与截距b公式如下:

[0068][0069]

式中n表示齿面轮廓高度数据的采样个数;为空间频率对数的数学期望值,为功率谱密度对数的数学期望值;

[0070]

计算得到拟合函数斜率k=-1.831,截距b=-15.1532。

[0071]

s1.5,利用拟合函数的斜率与截距计算齿面的分形参数d、g,公式如下:

[0072][0073]

式中,γ为尺度参数,通常取1.5。其中,d是分形维数,它反映了复杂形体占有空间的有效性,是复杂形体不规则性的量度;g是分形粗糙度,它反映了微观尺度下,粗糙面轮廓的幅值大小。将k=-1.831,b=-15.1532代入(3)中,计算得到线切割加工齿轮的分形维数:d=1.585,分形粗糙度g=1.75

×

10-9

m。

[0074]

s2.记录加速度传感器(11)采集到的振动加速度信号a(t);对滤波后的振动加速度信号进行傅里叶变换得到频域信号a(f),具体如下:

[0075]

如图4(a)示意图与(b)实物图所示,拆下输入轴轴承座(6),卸下亚克力挡板(5),再参考图5中,齿轮与紧固螺钉的连接方式,可以拧松输入轴(3)上四个紧固螺钉(14),即可安装主动轮(4),采用类似方法可以将从动轮(10)安装在输出轴上,将磁吸式加速度传感器(11)吸附在输出轴轴承座(12)上。打开制动器张力控制器(8)的开关,在设定好参数后,磁粉制动器(9)提供稳定的负载t。打开变频器(13)的开关,在设定好参数后,三相异步电机(1)输出恒定的转速n。监测输入端转速转矩传感器(2)、输出端转速转矩传感器(7)采集到的信号,待装置的转速与负载稳定后,记录此时的转速为380rpm、负载为1.29n

·

m。如图6(a)所示为加速度传感器(11)采集到的振动信号a(t)。将磁吸式加速度传感器采集到的齿轮振动响应加速度信号a(t)进行傅里叶变换,得到频域信号a(f),公式如下:

[0076][0077]

式中,e为自然常数,j为虚数单位,ω为频率,t为采样时间。

[0078]

啮合频率fm计算公式如下:

[0079]

[0080]

式(5)中n为齿轮转速,z为齿轮齿数。计算得到,啮合频率为190hz。如图6(b)所示,考虑到传感器误差以及调制现象,图中f=186hz即为第一阶啮合频率。提取齿轮啮合频率对应的加速度幅值a

gmf

×1=0.043m/s2作为齿轮振动的动态响应量来进行分析。

[0081]

s3.提取具有不同微观形貌下,齿轮振动加速度信号中啮合频率对应的加速度幅值,具体如下:

[0082]

通过铣削加工与磨削加工的方式,形成具有不同齿面粗糙度的齿轮。重复步骤1中操作,分别计算得到铣削加工与磨削加工齿轮的d、g值,如表1所示。其中铣削加工:d=1.72、g=2.7

×

10-11

m,磨削加工:d=1.85、g=3.42

×

10-13

m;重复步骤2中操作,更换齿轮,保证转速与负载不变,得到不同齿面微观形貌的振动信号,记录下其第一阶啮合频率对应的加速度幅值,铣削加工:a

gmf

×1=0.039m/s2,磨削加工:a

gmf

×1=0.029m/s2。

[0083]

s4.以分形维数d为横轴,分形粗糙度g对数值为纵轴,第一阶啮合频率对应的加速度幅值a

gmf

×1为竖轴建立三维空间坐标系,并在坐标系中标出三种加工方式对应的坐标点。如图7所示,根据三点即可确定一个平面的公理,通过上述三个被标记的坐标点,即可近似拟合出在给定转速和负载条件下,齿面微观分形参数与齿轮啮合频率对应加速度幅值的变化关系,实现齿面微观粗糙形貌特征与齿轮宏观振动响应的定量匹配。

[0084]

三种加工方式下齿面微观分形参数与统计学参数如表1所示:

[0085]

表1

[0086][0087]

上述实施方式并非是本发明的限制性实施方式,凡本领域的技术人员在本发明的实质内容的基础上所进行的修饰或者等效变形,均在本发明的技术范畴。

[0088]

以上所述,仅为本发明较佳的具体实施方式,但本发明保护的范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内所做的任何修改,等同替换和改进等,均应包含在发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1