动态应力加载后胶结岩体渗流试验系统及测试方法

1.本发明涉及一种动态应力加载后胶结岩体渗流试验系统及测试方法,可用于测试岩体受动态应力后的渗透性能及水力特征。

背景技术:

2.我国经济的高速发展对矿产资源大量需求,在易采资源逐渐殆尽的情况下,为满足国民经济快速发展需求,矿产资源开发利用逐渐向复杂地质环境发展。在难开采的矿产资源中,富水矿脉占据很大比例。在水文地质条件十分复杂的矿区中,地质构造也相对发育,尤其是陷落柱、层理、断层带等。高渗透压和动载荷是威胁含断层地质构造岩体的关键因素,因此,研究动态应力加载后胶结岩体渗透性能及水力特征对于揭示含断层带富水矿山的岩体失稳和突水灾害具有重大意义。

3.地下开挖、爆破强扰动对断层破碎带及覆岩施加动态载,地下含水层对断层带及覆岩施加高渗透压。断层带及覆岩在动载荷条件下发育裂隙网络、累积损伤,进一步影响岩体的孔隙结构。岩体孔隙孔隙结构的改变会影响渗流场的演化,使岩体内部的渗流状态朝着非稳态发展。当岩体内部的渗流场发生变化时,其内部出现应力重分布、应力集中现象,应力场随之发生变化。含断层构造的富水矿山突水灾害是动载荷与高渗透压协调作用诱发的,突水灾害与失稳破坏往往是互相伴随发生。

4.动载荷作用下岩体渗流致灾问题一直是富水矿山地下安全生产的重大威胁。目前,针对这些工程难题已做出大量研究工作,但是这些研究主要集中于数值模拟分析,单一的数值模拟手段无法揭示岩体动载荷作用下岩体渗流致灾的内在机制。目前,含断层地质构造的岩体失稳突水机理的研究仍然存在不少缺陷,断层带突水事故难以防治。因此,需要从试验角多层次来探索动载荷作用下岩体的渗流致灾问题和突水机制。

技术实现要素:

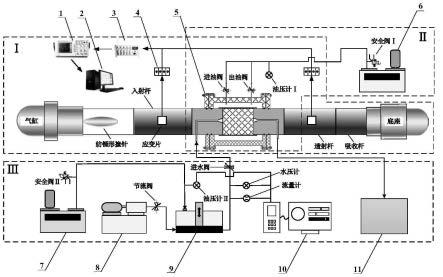

5.本发明针对以上问题,提出了一种动态应力加载后胶结岩体渗流试验系统及测试方法,通过将shpb动态冲击试验系统与胶结岩体渗流系统组合装配,设计出一种动态应力加载后胶结岩体渗流试验系统,重现胶结岩样在动载荷后的失稳以及渗透突水现象,揭示胶结岩体的动载荷-渗流致灾机理。

6.本发明的技术方案为:所述试验系统包括具有渗流装置5的霍普金森动态应力加载系统以及围压控制系统、渗流控制系统;所述霍普金森动态应力加载系统包括同轴设置的气缸、纺锤形撞针、shpb冲击杆组以及底座,所述shpb冲击杆组依次包括入射杆、透射杆和吸收杆,所述渗流装置5设在入射杆、透射杆之间,所述纺锤形撞针设在气缸和入射杆之间,通过气缸驱动纺锤形撞针撞击入射杆,所述吸收杆则固定连接在透射杆和底座之间;所述渗流装置5包括具有渗流进水通道53的前压头54、具有渗流出水通道52的后压头51以及具有进油管和出油管的围压缸59;所述前压头54的前端与入射杆相贴合,所述

后压头51的后端与透射杆相贴合;所述前压头54的后端以及后压头51的前段都伸入所述围压缸59中的围压缸内腔57中,并且在前压头54和后压头51之间形成试样容置区,所述渗流进水通道53以及渗流出水通道52都与试样容置区保持连通;通过围压控制系统经过进油管和出油管向围压缸内腔57内加载围压,通过渗流控制系统经渗流进水通道53以及渗流出水通道52向试样容置区加载渗透压。

7.进一步的,所述霍普金森动态应力加载系统还包括依次连接的动态冲击控制端2、示波器1以及超动态应变仪3;在所述入射杆以及透射杆中都设有应变片,应变片则通过电桥4连接超动态应变仪3;所述气缸动作同时,所述动态冲击控制端2控制示波器1以及超动态应变仪3采集数据。

8.进一步的,所述围压控制系统包括油箱、围压油泵6以及高压防爆油管,所述围压油泵6连接在油箱和高压防爆油管之间,并且高压防爆油管还同时连接进油管和出油管,在进油管和出油管中分别设置有进油阀和出油阀,在所述高压防爆油管上则设置有安全阀ⅰ以及油压计ⅰ。这样,围压油泵6开启,并且进油阀打开、出油阀关闭时,即可向围压缸59中注油,实现加载油压的目的,围压油泵6反向运转,并且进油阀关闭、出油阀打开时,即可从围压缸59中抽油,实现泄压的目的。

9.进一步的,所述渗流控制系统包括油箱、水压油泵7、水箱、水泵8、双作用液压缸9、渗流系统控制端10以及水槽11;所述水压油泵7连接所述油箱,并且通过油管连接至双作用液压缸9的一个活塞腔,所述水泵8则连接所述水箱,并且通过水管连接至双作用液压缸9的另一个活塞腔,与所述水泵8连接的活塞腔还通过进水管连接渗流进水通道53,在所述水管中设有单向阀;使用时,可通过水泵8先向一个活塞腔中注水,再通过水压油泵7向另一个活塞腔中注油,从而将水挤压出,实现后续渗透压的建立;所述油管上设有油压计ⅱ,所述进水管上设有流量计、水压计以及进水阀,所述油压计ⅱ、流量计、水压计都连接渗流系统控制端10,所述渗流系统控制端10接收油压计ⅱ、流量计、水压计的数据之后,并控制所述水压油泵7、水泵8动作;所述水槽11通过出水管连接渗流出水通道52。这样,通过双作用液压缸9可以保证水压和水量的稳定输出。

10.进一步的,所述渗流装置5还包括前端盖板56以及后端盖板510,所述前端盖板56固定连接在围压缸59的前端,并且套装在前压头54上,所述后端盖板510固定连接在围压缸59的后端,并且套装在后压头52上;所述前压头的外壁和前端盖板56以及围压缸59之间设有防渗橡胶圈55,所述后压头的外壁和后端盖板510以及围压缸59之间也设有防渗橡胶圈55。

11.动态应力加载后胶结岩体渗流测试方法,包括以下步骤:s1:将待测胶结岩样置于前压头54和后压头51中间,并用橡胶套筒58密封;将渗流装置5夹持在入射杆与透射杆间,三者同轴相接;s2:将动力装置、气缸、hspb杆组、应变片、电桥4、超动态应变3、示波器1以及动态冲击控制端2组装,并调试设备;s3:将围压油泵6、油压计ⅰ、高压防爆油管、进油阀、出油阀组装成围压控制系统,

并调试系统至稳定;s4:将水压油泵7、水泵8与双作用液压缸9连接,油压计ⅱ、水压计、流量计与渗流系统控制端10连接,双作用液压缸的出水端口与前压头渗流入水通道相连接,组成水压控制系统,并调试系统至稳定;水槽11与后压头渗流出水通道相连接;s5:启动围压油泵6,调整到预设围压;启动冲击系统,完成冲击试验,并记录相关试验结果;s6:启动水压油泵7、水泵8和双作用液压缸9,通过渗流系统控制端10和安全阀ⅱ调整到预设渗透压值;s7:开启进水阀,开始渗流试验;待渗流试验结束,关闭进水阀、水压油泵7、水泵8。

12.s8:开启出油阀,关闭进油阀,将围压缸内腔57中的液压油回收。

13.s9:关闭所有电源及动力装置,试验结束。

14.本发明针对含断层带岩体在动载荷环境下的渗流致灾问题,组合装备shpb冲击系统和渗流系统,提供了一种动态应力加载后胶结岩体渗流试验系统及测试方法。shpb冲击系统可以模拟地下工程开挖爆破等强扰动,组合渗流系统可以模拟地下含水层高渗透压环境,本发明提供的测试系统能重现实际条件,从试验的角度揭示胶结岩体承受动载荷后的渗流致灾机理。此外,本发明系统采用双作用液压缸提供稳定渗透压,与现有技术相比,具有如下优点:一、本发明克服了原有单一的动力学试验或渗流试验的缺点,将shpb冲击系统与渗流系统组合装配,能够开展胶结岩体承受动载荷后的渗流测试研究,揭示胶结岩体动载荷环境下的渗流致灾机理。

15.二、本发明的渗流装置中,通过液压油提供围压,一方面还原了胶结岩体在工程实际中的三维应力状态,另一方面增强了渗流环境的密封性,有效提高渗流测试成功率。

16.三、本发明中各部件间的连接少,防渗难度小、密封环境良好;各系统间分工明确、独立作业,可保证试验的易操作性和稳定性。

附图说明

17.图1为本发明的测试装置系统图。

18.图中:1-示波器;2-动态冲击控制端;3-超动态应变仪;4-电桥;5-渗流装置;6-围压油泵;7-水压油泵;8-水泵;9-双作用液压缸;10-渗流系统控制端;11-水槽。

19.图2为渗流装置的结构示意图。

20.图中:5-渗流装置;51-后压头;52-渗流出水通道;53-渗流进水通道;54-前压头;55-防渗橡胶圈;56-前端盖板;57-围压缸内腔;58-橡胶套筒;59-围压缸;510-后端盖板。

具体实施方式

21.为能清楚说明本专利的技术特点,下面通过具体实施方式,并结合其附图,对本专利进行详细阐述。

22.本发明的动态应力加载后胶结岩体渗流试验系统,包括部分ⅰ为霍普金森动态应力加载系统、部分ⅱ围压控制系统和部分ⅲ渗流控制系统。三部分协调工作,可实现胶结岩体承受动载荷后的渗透性能测试试验。渗流装置5同时套嵌于部分ⅰ和部分ⅱ。

23.部分ⅰ包括渗流装置5、动力装置(包括气缸)、纺锤形撞针、shpb冲击杆组、底座、应变片、电桥4、超动态应变仪3、示波器1、动态冲击控制端2以及若干导线等。其中,作为常规元件,应变片:传感器作用,记录应变信息;电桥:将应变信号转化为电信号,并记录电信号。超动态应变仪:测量冲击试验过程中的高频应变信号。示波器:显示入射波、反射波、透射波的波形。动态冲击控制端:控制试验。

24.部分ⅱ包括围压油泵6、安全阀ⅰ、油压计ⅰ、进出油阀、高压防爆油管等。

25.部分ⅲ包括水压油泵7、水泵8、双作用液压缸9、流量计、水压计、油压计ⅱ、安全阀ⅱ、水槽11以及渗流系统控制端10等。

26.所述的双作用液压缸9的一端通过安全阀ⅱ连接水压油泵7,另一端通过单向阀连接水泵8,输出端则连接进水阀,可实现输出稳定渗透压。

27.所述的渗流装置5包括后压头51、渗流出水通道52、渗流进水通道53、前压头54、防渗橡胶圈55、前端盖板56、围压缸内腔57、橡胶套筒58、围压缸59、后端盖板510以及若干螺丝等。

28.上述中通过前、后端盖板可以起到一下好处,一、冲击作用下,渗透仪会移动,前后端盖可以增加整体性,限制移动。二、前后端盖会垫防渗橡胶圈,可以防止油渗漏。三、增加装置的完整性。

29.所述的围压缸59、前端盖板56、后端盖板510、前压头54、后压头51严丝合缝装配,并设有防渗橡胶圈55。

30.所述的围压缸59与前端盖板56、后端盖板57通过螺丝提供预应力固定。

31.所述的前压头54、后压头51以及胶结岩样通过橡胶套筒58紧密包裹。

32.所述的渗流进水通道53为渗流试验的起始端,渗流出水通道52为渗流试验的结束端。

33.实施以上动态应力加载后胶结岩体渗流试验系统及测试方法,包括以下步骤:s1:将待测胶结岩样置于前压头54和后压头51中间,并用橡胶套筒58密封;将渗流装置5夹持在入射杆与透射杆间,三者同轴相接。

34.s2:将动力装置、气缸、hspb杆组、应变片、电桥4、超动态应变3、示波器1以及动态冲击控制端2组装,并调试设备。

35.s3:将围压油泵6、油压计ⅰ、高压防爆油管、进油阀组装成围压控制系统,并调试系统至稳定,连接围压缸59的端口。

36.s4:将水压油泵7、水泵8与双作用液压缸9连接,油压计ⅱ、水压计、流量计与渗流系统控制端10连接,双作用液压缸的出水端口与前压头渗流入水通道相连接,组成水压控制系统,并调试系统至稳定;水槽与后压头渗流出水通道相连接。

37.s5:启动围压油泵6,调整到预设围压;启动冲击系统,完成冲击试验,并记录相关试验结果。

38.s6:启动水压油泵7、水泵8和双作用液压缸9,通过渗流系统控制端10和安全阀ⅱ调整到预设渗透压值。

39.s7:开启进水阀,开始渗流试验;待渗流试验结束,关闭进水阀、水压油泵7、水泵8。

40.s8:开启出油阀,关闭进油阀,将围压缸内腔57中的液压油回收。

41.s9:关闭所有电源及动力装置,试验结束。

42.本发明具体实施途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进,这些改进也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1