一种可重复使用医用防护服面料的制备方法与流程

1.本发明涉及医用防护服技术领域,具体为一种可重复使用医用防护服面料的制备方法。

背景技术:

2.医用防护服是指医生、护士、卫生清洁人员等医务人员及进入感染区域的人群如患者、探病家属等人员所穿用的防护性服装,医用防护服的主要功能为隔离病菌,阻隔颗粒物和液态气溶胶穿透,防液体渗透等,医务人员穿着医用防护服可有效防护病毒、有害颗粒物的侵害,大大降低感染的风险。

3.医用防护服其作为有效阻隔病菌、体液、血液以及有害超细颗粒物所使用的防护性服装,是保护传染区域医护人员身体健康的最为有效的防护装备之一。然而,当前国内外市场上的医用防护服多为一次性,虽然其防护性能较好,但急转产极为困难,舒适性极差,且因不可自然降解给环境带来了沉重的负担,同时对生产和储存条件要求均较高,需在10万级及以上等级的洁净车间内生产,并经过环氧乙烷等工艺灭菌,解析时间长(至少7-10天)。现有一次性医用防护服面料多为聚丙烯(pp)无纺布覆膜面料,其力学性能较差,材料易被刮破,无法满足剧烈活动的要求,由于其透气和透湿量较差,长时间穿着后其内部的热量及水汽无法排出,特别是经过几个小时的高强度劳作后,全身已被汗水浸透,使其穿着舒适性较差,此外,现有医用一次性防护服面料不可自然降解,易造成大量的环境污染和浪费。有资料显示,在美国的医用一次性废弃物垃圾占其所有城市垃圾的1.9%左右,而医用一次性手术单、隔离衣和防护服约占所有城市废弃物垃圾的0.03%左右,大量的废弃物加重了环境负担和一次性医用防护服的使用成本,因此可重复使用医用防护服面料的研制刻不容缓。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本发明提供了一种可重复使用医用防护服面料的制备方法,具备对病菌、体液、血液的阻隔性能更好,可重复使用,良好的力学性能,同时具有紧急转产容易,储存时间长,单次使用成本低等优点,解决了当前国内外市场上的医用防护服多为一次性,虽然其防护性能较好,但急转产极为困难,舒适性极差等的问题。

6.(二)技术方案

7.为实现上述对病菌、体液、血液的阻隔性能更好,可重复使用,良好的力学性能,同时具有紧急转产容易,储存时间长,单次使用成本低等目的,本发明提供如下技术方案:一种可重复使用医用防护服面料的制备方法,包括以下步骤:

8.s1、面料制备

9.选用机织防静电面料为外层面料、纯涤纶机织长丝面料为内层面料,聚酰亚胺(pi)纳米纤维膜为核心阻隔层,采用离线双面复合工艺制备可重复使用医用防护服面料。

10.s2、面料洗涤检测

11.在洗涤前将面料放在平台上,在面料的经、纬向上,至少各做三对标记,每对标记点之间的距离至少350mm,标记距离面料边缘应不小于50mm,在放入到洗衣机能进行机洗。

12.s3、非油性颗粒物过滤效率测试

13.采用自动滤料测试仪,将面料在相对湿度30%

±

10%,温度25℃

±

5℃的环境下进行调湿和实验,使用氯化钠气溶胶颗粒物进行实验,空气流量设定为15l/min,气流通过的截面积为100cm2,取面料的至少3个不同部位过滤效率的平均值作为测试结果。

14.s4、耐静水压性能测试

15.采用纺织品耐静水压测试仪,将仪器夹持好调湿后的面料,使面料正面与水面接触,以6.0kpa/min的水压上升速率对面料施加持续递增的水压,并观察渗水现象,记录面料上第三处水珠刚出现时的静水压值,取5块面料的静水压平均值作为测试结果。

16.s5、抗合成血液穿透性能测试

17.采用医用防护服合成血液穿透试验仪,观察是否发生肉眼可见的液体穿透,以此确定防护服其材料对血液和体液穿透的抵抗能力。

18.s6、表面抗湿性能测试

19.从面料的不同部位至少裁取三块面料,面料表面应尽量平整,每块面料尺寸至少为180mm

×

180mm,安装在环形夹持器上,保持夹持器与水平成45

°

, 面料中心位置距喷嘴下方一定的距离,用一定量的实验用水(去离子水或蒸馏水)喷淋面料,喷淋后,通过面料外观与沾水现象描述及图片的比较,确定织物的沾水等级,并以此评价织物的表面抗湿性能。

20.s7、抗静电性能测试

21.采用滚筒摩擦试验机,开启摩擦装置,将温度上升到(60

±

10)℃,将面料在放入摩擦装置,运转15min,运转完毕后,将面料从摩擦装置取出(须戴绝缘手套取出面料)投入到法拉第筒,并在带电电荷量测定装置读取电荷值,操作过程中面料应距法拉第筒以外的物体300mm以上,用法拉第筒测出面料的带电量,重复5次操作取平均值作为测试结果,电荷量的单位为微库伦(μ c),每次之间静置10min时间,并用消电器对面料及转鼓内的标准布进行消除静电处理。

22.s8、透气性能测试

23.采用全自动织物透气性能测试仪,实验面积为20cm2,压降设定为100pa,将面料夹持在面料圆台上,测试点应避开布边及折皱处,夹持面料时采用足够的张力使面料平整而又不变形,开启仪器,使压力降逐渐接近规定值1min 后或达到稳定时,记录气流流量,在同样的条件下,在同一面料的不同部位重复测定至少10次取平均值作为测试结果。

24.s9、透湿性能测试

25.采用织物透湿量仪,每块面料至少剪取三块直径为70mm的圆形面料,并将面料在温度(20

±

2)℃,相对湿度(65

±

4)%标准大气下调湿平衡至少6h,设定试验箱温度为(20

±

2)℃,相对湿度(90

±

2)%,透湿实验测试时间为1h,然后称量计算透湿杯的重量变化,根据公式计算出面料的透湿率,三块面料的透湿率取平均值作为测试结果。

26.s10、剥离强力测试

27.采用电子织物强力机,分别在面料的经向和纬向裁取宽度为(50

±

0.5)mm, 长度大于150mm的面料各3块,面料应在距布边10cm以上的部位裁取,设定仪器拉伸速度为

100mm/min,夹持器的隔距为50mm,并使上下两个夹持器的夹持面处于拉力轴线的同一平面上,以保证剥离时面料不发生扭曲现象,将已剥开的面料的两端分别夹持在两个夹持器中,开启试验仪,开始剥离,将面料拉伸至完全分离,并记录剥离过程中的平均剥离强力,结果保留至小数点后一位。

28.s11、断裂强力测试

29.采用电子织物强力机,分别从每块面料中经向、纬向各取5块面料,每块面料的内径应为50mm

±

0.5mm,其长度应能满足隔距长度200mm,实验前将面料在温度(20

±

2)℃,相对湿度(65

±

4)%标准大气下调湿24h,设定仪器隔距为200mm,拉伸速度100mm/min,起拉力值设定为10n,计算经向、纬向的断裂强力的平均值为测试结果。

30.s12、撕破强力测试

31.采用电子织物强力机,面料尺寸(75

±

1)mm

×

(150

±

2)mm,用样板在每个面料上画等腰梯形,制备长度为15mm的切口,每块面料经向、纬向各剪5块面料,实验前将面料在温度(20

±

2)℃,相对湿度(65

±

4)%标准大气下调湿至少6h,设定夹具隔距为25mm,拉伸速度100mm/min,起拉力值5n,计算经向与纬向撕破强力的平均值为测试结果。

32.s13、抗刺穿性能测试

33.采用电子织物强力机,将试验钢钉以恒定速率(100

±

10)mm/min穿透面料,如果试验钉接触面料后顶伸高度达25mm仍无法穿透,终止试验,依次测试每个面料,记录穿透面料所需的最大力,单位为牛顿(n),每块面料至少剪取4块直径不小于50mm的圆形面料,实验前面料在温度(20

±

2)℃,相对湿度(65

±

4)%标准大气下调湿6h,取4块面料最大刺穿力的平均值为测试结果。

34.s14、大量制备

35.通过以上s2~s12的测试后,进行大量制备可重复使用医用防护服面料。

36.优选的,步骤s2中,标记在面料上的分布应均匀,且用直尺测量两标记点之间的距离,按照标准上的公式计算可以得出每块面料洗涤后的尺寸变化率,尺寸变化率d计算公式如下:

[0037][0038]

式中,x0为面料的原始尺寸,x1为面料洗涤后的尺寸。

[0039]

优选的,步骤s4中,测试前将面料在温度(20

±

2)℃,相对湿度(65

ꢀ±

4)%标准大气下预处理6h以达到热湿平衡,测试使用试验用去离子水,水温保持在(20

±

2)℃,水压上升速率设定为6.0kpa/min,试验面积100cm2,从面料的不同部位取样至少5块,面料尺寸不小于15cm

×

15cm。

[0040]

优选的,步骤s6中,测试前面料在温度(20

±

2)℃,相对湿度(65

±

4)%标准大气下调湿4h。

[0041]

优选的,步骤s7中,测试前将面料按要求进行洗涤处理,并在50℃下进行烘干,之后将面料在温度(20

±

2)℃,相对湿度(35

±

5)%,环境风速0.1m/s 的条件下平衡至少6h。

[0042]

优选的,步骤s9中,透湿率wvt的计算公式为:

[0043]

[0044]

式中,wvt为透湿率,g/(m2

·

h)或g/(m2

·

24h);δm为同一个透湿试验组合体两次称量之差,单位为克(g);δm为空白面料的透湿组合体两次称量之差,单位为克(g);不做空白试验时,δm=0;a为有效试验面积,0.00283m2; t为试验时间,单位为小时(h)。

[0045]

优选的,步骤s10中,裁剪时采用梯形取样的方法以确保面料长度方向两侧边与纱线平行,尽量避免同一方向的面料裁取相同的经纱或纬纱,实验前沿面料长度方向将面料预先剥开50mm左右,实验前将面料在温度(20

±

2)℃,相对湿度(65

±

4)%标准大气下调湿至少6h。

[0046]

优选的,步骤s11中,其断裂强力测试原理是对规定尺寸的织物面料,以恒定伸长速度拉伸直至断脱,测试面料拉伸断裂时所需的最大力值,单位为牛顿(n)。

[0047]

优选的,步骤s12中,其撕破强力测试原理是在面料上画一个梯形,用强力试验仪的夹钳夹住梯形上两条不平行的边,对面料施加连续增加的力,使撕破沿面料宽度方向传播,测定平均最大撕破力,单位为牛顿(n)。

[0048]

优选的,步骤s13中,其抗刺穿性能测试原理是将面料和面料夹环放在强力测试仪上,牢固地将面料夹持在夹环之间,使面料的外表面朝向试验钉。

[0049]

(三)有益效果

[0050]

与现有技术相比,本发明提供了一种可重复使用医用防护服面料的制备方法,具备以下有益效果:

[0051]

1、该可重复使用医用防护服面料的制备方法,可重复使用医用防护服面料是一种采用纺织品与微孔阻隔膜复合制备而成一种新型纺织结构材料,其具有技术含量高,对病菌、体液、血液的阻隔性能更好,可重复使用,良好的力学性能,同时具有紧急转产容易,储存时间长,单次使用成本低等优点。

[0052]

2、该可重复使用医用防护服面料的制备方法,经“三防一抗”处理后的新型可重复使用医用防护服面料,洗涤20次后外观状况、间粘结性能、尺寸稳定性、颗粒物防护性能、液体防护性能、抗静电性能、舒适性能均十分优异且较稳定,可重复使用次数在20次以上,是制备可重复使用医用防护服的理想面料之一。

附图说明

[0053]

图1为面料d1、d2洗后外观;

[0054]

图2为面料e1、e2洗后外观;

[0055]

图3为面料f1表面洗涤前后微观观察图。

具体实施方式

[0056]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0057]

实施例一:

[0058]

一种可重复使用医用防护服面料的制备方法,包括以下步骤:

[0059]

s1、面料制备

[0060]

选用机织防静电面料为外层面料、纯涤纶机织长丝面料为内层面料,聚酰亚胺(pi)纳米纤维膜为核心阻隔层,采用离线双面复合工艺制备可重复使用医用防护服面料。

[0061]

s2、面料洗涤检测

[0062]

在洗涤前将面料放在平台上,在面料的经、纬向上,至少各做三对标记,每对标记点之间的距离至少350mm,标记距离面料边缘应不小于50mm,在放入到洗衣机能进行机洗,标记在面料上的分布应均匀,且用直尺测量两标记点之间的距离,按照标准上的公式计算可以得出每块面料洗涤后的尺寸变化率,尺寸变化率d计算公式如下:

[0063][0064]

式中,x0为面料的原始尺寸,x1为面料洗涤后的尺寸。

[0065]

s3、非油性颗粒物过滤效率测试

[0066]

采用自动滤料测试仪,将面料在相对湿度30%

±

10%,温度25℃

±

5℃的环境下进行调湿和实验,使用氯化钠气溶胶颗粒物进行实验,空气流量设定为15l/min,气流通过的截面积为100cm2,取面料的至少3个不同部位过滤效率的平均值作为测试结果。

[0067]

s4、耐静水压性能测试

[0068]

采用纺织品耐静水压测试仪,将仪器夹持好调湿后的面料,使面料正面与水面接触,以6.0kpa/min的水压上升速率对面料施加持续递增的水压,并观察渗水现象,记录面料上第三处水珠刚出现时的静水压值,取5块面料的静水压平均值作为测试结果,测试前将面料在温度(20

±

2)℃,相对湿度(65

ꢀ±

4)%标准大气下预处理6h以达到热湿平衡,测试使用试验用去离子水,水温保持在(20

±

2)℃,水压上升速率设定为6.0kpa/min,试验面积100cm2,从面料的不同部位取样至少5块,面料尺寸不小于15cm

×

15cm。

[0069]

s5、抗合成血液穿透性能测试

[0070]

采用医用防护服合成血液穿透试验仪,观察是否发生肉眼可见的液体穿透,以此确定防护服其材料对血液和体液穿透的抵抗能力。

[0071]

s6、表面抗湿性能测试

[0072]

从面料的不同部位至少裁取三块面料,面料表面应尽量平整,每块面料尺寸至少为180mm

×

180mm,安装在环形夹持器上,保持夹持器与水平成45

°

, 面料中心位置距喷嘴下方一定的距离,用一定量的实验用水(去离子水或蒸馏水)喷淋面料,喷淋后,通过面料外观与沾水现象描述及图片的比较,确定织物的沾水等级,并以此评价织物的表面抗湿性能,测试前面料在温度(20

±ꢀ

2)℃,相对湿度(65

±

4)%标准大气下调湿4h。

[0073]

s7、抗静电性能测试

[0074]

采用滚筒摩擦试验机,开启摩擦装置,将温度上升到(60

±

10)℃,将面料在放入摩擦装置,运转15min,运转完毕后,将面料从摩擦装置取出(须戴绝缘手套取出面料)投入到法拉第筒,并在带电电荷量测定装置读取电荷值,操作过程中面料应距法拉第筒以外的物体300mm以上,用法拉第筒测出面料的带电量,重复5次操作取平均值作为测试结果,电荷量的单位为微库伦(μ c),每次之间静置10min时间,并用消电器对面料及转鼓内的标准布进行消除静电处理,测试前将面料按要求进行洗涤处理,并在50℃下进行烘干,之后将面料在温度(20

±

2)℃,相对湿度(35

±

5)%,环境风速0.1m/s的条件下平衡至少6h。

[0075]

s8、透气性能测试

[0076]

采用全自动织物透气性能测试仪,实验面积为20cm2,压降设定为100pa,将面料夹持在面料圆台上,测试点应避开布边及折皱处,夹持面料时采用足够的张力使面料平整而又不变形,开启仪器,使压力降逐渐接近规定值1min 后或达到稳定时,记录气流流量,在同样的条件下,在同一面料的不同部位重复测定至少10次取平均值作为测试结果。

[0077]

s9、透湿性能测试

[0078]

采用织物透湿量仪,每块面料至少剪取三块直径为70mm的圆形面料,并将面料在温度(20

±

2)℃,相对湿度(65

±

4)%标准大气下调湿平衡至少6h,设定试验箱温度为(20

±

2)℃,相对湿度(90

±

2)%,透湿实验测试时间为1h,然后称量计算透湿杯的重量变化,根据公式计算出面料的透湿率,三块面料的透湿率取平均值作为测试结果,透湿率wvt的计算公式为:

[0079][0080]

式中,wvt为透湿率,g/(m2

·

h)或g/(m2

·

24h);δm为同一个透湿试验组合体两次称量之差,单位为克(g);δm为空白面料的透湿组合体两次称量之差,单位为克(g);不做空白试验时,δm=0;a为有效试验面积,0.00283m2; t为试验时间,单位为小时(h)。

[0081]

s10、剥离强力测试

[0082]

采用电子织物强力机,分别在面料的经向和纬向裁取宽度为(50

±

0.5)mm, 长度大于150mm的面料各3块,面料应在距布边10cm以上的部位裁取,设定仪器拉伸速度为100mm/min,夹持器的隔距为50mm,并使上下两个夹持器的夹持面处于拉力轴线的同一平面上,以保证剥离时面料不发生扭曲现象,将已剥开的面料的两端分别夹持在两个夹持器中,开启试验仪,开始剥离,将面料拉伸至完全分离,并记录剥离过程中的平均剥离强力,结果保留至小数点后一位,裁剪时采用梯形取样的方法以确保面料长度方向两侧边与纱线平行,尽量避免同一方向的面料裁取相同的经纱或纬纱,实验前沿面料长度方向将面料预先剥开50mm左右,实验前将面料在温度(20

±

2)℃,相对湿度(65

±

4)%标准大气下调湿至少6h。

[0083]

s11、断裂强力测试

[0084]

采用电子织物强力机,分别从每块面料中经向、纬向各取5块面料,每块面料的内径应为50mm

±

0.5mm,其长度应能满足隔距长度200mm,实验前将面料在温度(20

±

2)℃,相对湿度(65

±

4)%标准大气下调湿24h,设定仪器隔距为200mm,拉伸速度100mm/min,起拉力值设定为10n,计算经向、纬向的断裂强力的平均值为测试结果,其断裂强力测试原理是对规定尺寸的织物面料,以恒定伸长速度拉伸直至断脱,测试面料拉伸断裂时所需的最大力值,单位为牛顿(n)。

[0085]

s12、撕破强力测试

[0086]

采用电子织物强力机,面料尺寸(75

±

1)mm

×

(150

±

2)mm,用样板在每个面料上画等腰梯形,制备长度为15mm的切口,每块面料经向、纬向各剪5块面料,实验前将面料在温度(20

±

2)℃,相对湿度(65

±

4)%标准大气下调湿至少6h,设定夹具隔距为25mm,拉伸速度100mm/min,起拉力值5n,计算经向与纬向撕破强力的平均值为测试结果,其撕破强力测试原理是在面料上画一个梯形,用强力试验仪的夹钳夹住梯形上两条不平行的边,对面料施加连续增加的力,使撕破沿面料宽度方向传播,测定平均最大撕破力,单位为牛顿 (n)。

[0087]

s13、抗刺穿性能测试

[0088]

采用电子织物强力机,将试验钢钉以恒定速率(100

±

10)mm/min穿透面料,如果试验钉接触面料后顶伸高度达25mm仍无法穿透,终止试验,依次测试每个面料,记录穿透面料所需的最大力,单位为牛顿(n),每块面料至少剪取4块直径不小于50mm的圆形面料,实验前面料在温度(20

±

2)℃,相对湿度(65

±

4)%标准大气下调湿6h,取4块面料最大刺穿力的平均值为测试结果,其抗刺穿性能测试原理是将面料和面料夹环放在强力测试仪上,牢固地将面料夹持在夹环之间,使面料的外表面朝向试验钉。

[0089]

s14、大量制备

[0090]

通过以上s2~s12的测试后,进行大量制备可重复使用医用防护服面料。

[0091]

实施例二:

[0092]

依据s2,分别对面料d1、d2、e1、e2、f1进行5次、10次、20次洗涤测试,并分别对其平均尺寸变化率进行测试,并列于表1中,洗后外观见图1。

[0093]

表1面料尺寸变化率测试结果

[0094][0095]

从表1中可以看出,5种面料的洗后尺寸变化率均在-5.0%~5.0%范围内,面料d2、e2的尺寸稳定性最好,面料d1、e1的尺寸稳定性相对较差,面料 f1的尺寸稳定性最差。这是由于面料d2、e2比较厚,且外层面料纱线密度大,组织结构比较稳定,且面料复合较牢固,因此尺寸变化率较小,而面料d1较薄,纱线密度较小,洗涤后纱线会有所收缩,面料组织结构更加紧密,因此尺寸变化率较大。面料e1同样较轻薄,且复合上胶量较少,洗后有较大气泡,出现一定程度的脱层,因此尺寸变化率也较大。面料f1纱线密度较小,而洗后表面的阻隔膜发生破坏,使得面料组织结构更加松散,纱线间空隙增大,因此尺寸变化率最大。

[0096]

进一步观察发现,面料d1、d2洗涤5次、10次后外观未发生明显变化,洗涤20次后d1表面出现零星的小气泡(如图1a所示,左图为宏观观察图,右图为局部微观观察图),d2表面轻微的出现起皱现象(如图1b所示),从而表明,虽对外层面料进行电晕放电处理,以增强纳米纤维膜与外层面料之间的粘结力,但由于外层防静电面料为表面光滑的长丝面料,且纱线排列密度较高,在复合过程中,热熔胶依然难以进入长丝内部和长丝间隙中,从而难以形成牢固的连接点,导致纳米纤维膜与外层面料在干态下的层间结合力虽然较好,但在湿态下(洗涤)层间结合力较差,从而洗涤后产生起泡现象。

[0097]

面料e1洗涤10次后面料表面出现较多气泡且分布比较密集(如图2a所示),洗涤20次后出现较大且连续的气泡(如图2b所示),且面料中间部位出现一定的层间分离现象,面料e2洗涤20次后外观仍未发生明显变化(如图2c所示)。

[0098]

为进一步研究面料d1、d2、e1、e2洗后层间粘结性能的变化规律,现分别对四种面料洗后剥离强力进行测试,测试结果如表2所示:

[0099]

表2面料剥离强力测试结果

[0100][0101]

如表2、图2所示,经20次洗涤后,面料e1剥离强力下降最大,面料 d1、d2、e2剥离强力下降相对较小,其中面料e2下降最小。因此表明,面料 e1洗涤后层间粘结性能下降最大,耐洗涤性较差,面料e2层间粘结性能最好,洗涤后性能依然十分稳定。

[0102]

深入分析其原因,主要是由于面料e1外层面料虽然较为稀疏,低热熔粘度热熔胶易穿透纱线和进入织物间隙,但因经“三防一抗”整理后,在纤维表面形成防水、防油层,导致热熔胶与纤维之间的结合力降低,后经多次洗涤处理,使得纳米纤维膜与面料的层间粘合性能不断下降,面料局部出现层间分离现象,从而导致洗涤后面料表面出现大面积的起泡现象。而面料e2外层面料由涤棉短纤维纱线制备而成,织物表面存在众多的纤维头端,且历经电晕放电处理,易与热熔胶形成良好的粘结;此外涤棉面料中纱线间隙较大,热熔胶易进入其中,形成良好的“机械锚定”作用,层间结合力良好,因此虽经多次洗涤处理,纳米纤维膜与面料的层间粘合性能依然较好,洗涤后面料表面平整,无起泡现象。

[0103]

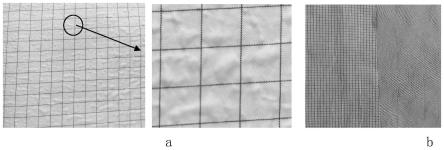

面料f1历经洗涤5次后,虽无明显起泡现象,但通过微观观察发现(如图3所示),面料f1洗涤后有部分纱线出现断裂,暴露到面料表面,纱线间空隙变大,面料的整体的组织结构明显较洗涤前更散乱,因此洗涤后面料的手感明显更粗糙,加之面料洗后尺寸变化率较大,使得纱线结构更加松散。

[0104]

为进一步探究其微观形态的变化,分别从面料f1洗涤前后裁取一小块面料放在显微镜下观察,从图3中可以看出,面料f1经过5次洗涤后阻隔膜发生较为严重破裂,纱线排列更加杂乱,纱线间的空隙更大,这主要是由于面料f1采用的是双面覆膜的方式,阻隔膜暴露在外面,直接受到水流的冲击,加之经过多次的洗涤搅拌,面料之间不断进行摩擦受力,使得阻隔膜容易受到破坏。因此表明面料f1的阻隔膜的稳定性较差,可重复使用次数在仅5次以内。

[0105]

分别对面料d1、d2、e1、e2、f1的非油性颗粒物过滤效率进行测试,因面料f1历经5次洗涤后,其表层ptfe微孔膜已经产生明显破坏,因而仅对其历经5次洗涤后的颗粒物防护性能进行测试和分析。测试结果如表3所示:

[0106]

表3过滤效率测试结果

[0107][0108]

由表3中的实验数据可知,面料d1、d2、e1、e2的过滤效率较稳定,实验数据波动较小;面料f1过滤效率很不稳定,5次洗涤后其对非油性颗粒物的过滤效率明显下降,并且已远远小于过滤效率大于70%的要求。这是由于面料f1经5次洗涤后面料阻隔膜破裂,导致对颗粒物的防护效果急剧下降。而面料d1、d2、e1、e2洗涤后,其阻隔膜并无明显破损,故对颗粒物的防护效果比较稳定。

[0109]

面料d1、d2、e1、e2、f1的耐静水压、抗合成血液穿透性能、表面抗湿性能测试结果列于4、5、6中。

[0110]

表4耐静水压测试结果

[0111][0112]

表5抗合成血液穿透测试结果

[0113][0114]

表6表面抗湿测试结果

[0115][0116]

由表4、5、6中的实验数据可知,面料e2液体防护性能最稳定,洗涤后性能下降相对较小,且洗涤20次后仍能满足相关要求,f1液体防护性能最差。这是由于面料e2复合较牢固,且经过了“三防一抗”后处理,使得面料液体防护性能有了一定程度的提升,而f1经5次洗涤后面料阻隔膜破裂,使得液体较易透过面料表面,因此液体防护性能下降较明显。

[0117]

对于医用防护服,抗静电性能不佳可能会在造成吸附空气中的颗粒物,影响医用防护服的洁净程度,增加患者的感染几率;静电可能会影响医用紧密电子设备运行的准确性,遇到可燃易燃气体时,还可能引起火灾爆炸;此外,静电还会造成医护人员长时间穿着时,产生强烈的不舒适感。因而,对于医用防护服,对其抗静电性能进行评价十分必要。

[0118]

面料d1、d2、e1、e2、f1的抗静电性能测试结果如表7所示:

[0119]

表7带电电荷量测试结果

[0120][0121]

由表7中的实验数据可知,面料d2的抗静电性能最好,面料d1、e2次之,面料f1较差,面料e1最差。这是由于d1、d2、e2外层面料均为防静电面料,面料经纬向都嵌入了导电丝,因此抗静电性能较好,而面料d2导电丝的间隔为2.5mm,d1、e2导电丝间隔为10mm,面料d2的导电丝的密度更大,故d2 的抗静电性能最好。面料f1只在经向嵌入了导电丝,导电丝的密度较小,且位于ptfe微孔膜内,抗静电性能有限;面料e1外层面料未嵌入导电丝,虽然其历经抗静电后整理,但对防静电性能的提升依然有限。因此防静电性能最差。

[0122]

面料d1、d2、e1、e2、f1的透气性能、透湿性能测试结果如表5-8、5-9 所示。

[0123]

表8透气性能测试结果

[0124][0125]

表9透湿率测试结果

[0126][0127]

由表8、9中的实验数据可知,面料d1、d2、e1、e2的透气透湿性能洗后变化不大,其中面料e2透气、透湿性能相对较好,洗后性能更稳定。面料 f1的洗涤后透气率急剧上升,性能很不稳定,这是由于面料f1纱线密度最小,洗后阻隔膜发生破裂,面料组织结构相对洗前更松散,纱线间空隙变大,因而透气率上升较大。

[0128]

面料d1、d2、e1、e2、f1拉伸断裂强力测试结果如表10所示。

[0129]

表10断裂强力测试结果

[0130][0131]

洗涤后,面料d1、d2、e2拉伸断裂强力有所上升,而面料e1、f1的拉伸断裂强力有所下降,但均达到5级的要求。

[0132]

表11拉伸断裂强力的分级

[0133][0134]

面料d1、d2、e1、e2、f1的抗穿刺性能测试结果如表12所示。

[0135]

表12抗刺穿性能测试结果

[0136][0137]

表13抗穿刺性能的分级

[0138][0139]

从表12和表13中可以看出,面料d1、d2、e1、e2、f1的抗穿刺强力均超过2级的要求,其中,面料d2、e2达到3级要求。

[0140]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以

理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1