一种空间相机用光纤振动传感器地面考核装置的制作方法

1.本发明属于传感器地面测试领域,涉及一种空间相机用光纤振动传感器地面考核装置。

背景技术:

2.随着空间相机的轻量化要求越来越高,必须准确获知实际发射入轨阶段光机结构力学响应情况,才能为轻量化提供有效参数依据,修正结构设计。当前地面使用的强振动电磁传感器,每个传感器搭配一根电缆,如果对相机各部位安装测振电磁传感器装机发射,则电缆重量和走线会给轻量化和结构设计带来困难。而光纤振动传感器可以通过单根光纤同时实现几十个强振动测点,去除几十根电缆的重量和固定走线的难点。

3.但是,新型光纤振动传感器的应用,需经过充分的考核评价,对其测量力学量级、测量精度进行单机测试。同时,由于空间光学相机典型光机材料就有十几种,随着先进材料的研发种类数量还在增加,且各材料表面处理工艺和传感器连接工艺都会带来连接牢固度的变化,会直接影响光纤振动传感器装机使用。因此急需针对空间相机各类光机材料开展光纤振动传感器的地面考核。

技术实现要素:

4.本发明解决的技术问题是:克服现有技术的不足,提供了一种空间相机用光纤振动传感器地面考核装置,用于解决光纤振动传感器地面强振动测试难以适应各类空间相机材料,考核测试充分性不足等问题。

5.本发明的技术解决方案是:一种空间相机用光纤振动传感器地面考核装置,包括模拟装机系统、传感系统、检测系统,其中:

6.模拟装机系统:用于建立装机环境,包含一个或多个使用空间相机用光机结构材料制备的用于振动放大的安装结构,安装结构置于振动台上;

7.传感系统:包含待测单光纤多测点光纤振动传感器和经标定检校过的标准电磁振动传感器,两种传感器均安装在所述安装结构上,一个光纤振动传感器和一个标准电磁振动传感器构成一个测量组;

8.检测系统:与所述测量组一一对应,通过测量组内两种传感器的测量数据,检测单光纤多测点光纤振动传感器的连接牢固度。

9.进一步的,所述的安装结构为单板构型,或者在单板构型的基础上以中心对称在厚度和宽度方向上去除局部材料。

10.进一步的,所述的安装结构有两个及以上时,各个安装结构沿环形分布。

11.进一步的,所述的安装结构有两个及以上时,各个安装结构之间的间隙举例d满足关系式,

12.13.式中d的单位为mm,g

max

为仿真的空间相机的最大加速度响应,单位为1个重力加速度,f1为卫星基频,f2为相机基频,m为安全系数。

14.进一步的,所述的测量组之间并列放置。

15.进一步的,所述的并列放置,安装布局位置满足:

[0016][0017]

式中g1……gn-1

、gn为各组安装位置处的力学响应,单位为1个重力加速度,g为标准重力加速度,g为力学响应差异,为1个重力加速度的整数倍,n为测量组的个数。

[0018]

进一步的,所述的安装结构的基频大于100hz。

[0019]

进一步的,所述的光纤振动传感器的封装结构表面抛光加工至1/10以上可见光波长面形。

[0020]

进一步的,所述的检测系统采用激光干涉仪器或者经纬仪。

[0021]

进一步的,所述的空间相机所用光机结构材料包括但不限于镜体材料、金属材料、非金属材料和超结构。

[0022]

本发明与现有技术相比的优点在于:

[0023]

(1)本发明通过环状模拟装机系统、并列布置的传感系统和检测系统,可以仅施加一次振动就可精确检测振动前后传感器的连接松动情况,有效捕捉从松动到脱落的不同连接强度变化,从而取代传统仅通过振动响应来判断连接强度变化的唯一方法,可以实现多方法相互印证;

[0024]

(2)相应的,本发明可以一次振动满足各种典型空间相机用结构材料、不同连接工艺的光纤振动传感器连接牢固度考核,避免了单一材料、单一工艺反复几十次的振动测试;

[0025]

(3)本发明依据振动量级响应差距分布各光纤振动传感器,如果发生精度偏离失效、松动脱落等问题,可以第一时间定位不同材料、不同连接工艺发生问题的强振动量级情况,为改进提供分析依据,由此改变传统依靠调整振动激励,多次多量级振动的问题。

附图说明

[0026]

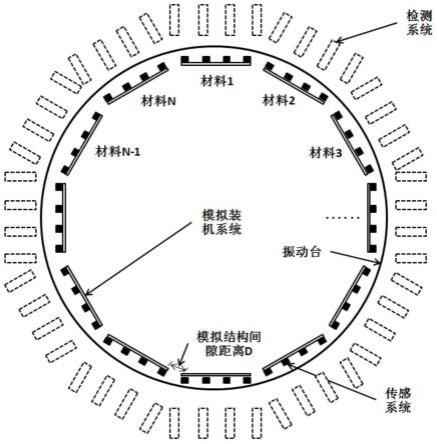

图1为本发明装置的组成原理图;

[0027]

图2为本发明单材料模拟装机结构及传感器安装示意图。

具体实施方式

[0028]

本发明以空间相机用光纤振动传感器为实施对象,对其进行地面考核。如图1所示,本发明装置主要包括:模拟装机系统、传感系统、检测系统,其中:

[0029]

模拟装机系统:用于建立装机环境,包含使用空间相机用典型光机结构材料制备的强振动放大的结构形式,满足测振范围。空间相机所用典型光机结构材料,主要包括镜体材料、金属材料、非金属材料,还可扩展新兴结构材料如超结构等。镜体材料主要包括:熔石英玻璃、ule玻璃、微晶玻璃、碳化硅陶瓷、铍镜,其他金属材料表面化由于镜体为金属无需按单镜体材料考核,碳化硅短纤维反射镜等复合材料镜体参照非金属材料考核。金属材料主要包括:铝合金、钛合金、殷钢、不同体积份铝基碳化硅。非金属材料主要包括:树脂基碳纤维、陶瓷碳纤维、碳碳纤维、沥青基碳纤维等。

[0030]

传感系统:包含待测单光纤多测点光纤振动传感器、经标定检校过的标准高精度电磁振动传感器,验证光纤振动传感器性能。单光纤多测点光纤振动传感器可以消除多光纤传感器自身不一致性。两种传感器均安装在用光机结构材料制备的结构上。

[0031]

检测系统:用于考核光纤振动传感器的连接牢固度。

[0032]

如图1所示,本发明为了提高测试效率,将各种材料排布成环状,如果需要应用超结构等新兴光机结构材料考核光纤振动传感器的安装性能,则可沿圆环进行扩展。整个模拟装机系统建立在振动台之上。

[0033]

为充分考核光纤振动传感器适应相机振动量级范围,各不同光机材料的装机模拟结构形式需基频大于100hz,通过单板(长板状)构型具备相同的振型,边缘高度一致以便对传感器检测高度一致,且边缘端部力学响应一致,能够将地面模拟发射段强振动激励充分放大且边缘端部力学响应一致。为了检测便利,光机材料的装机模拟结构通过变化结构基础宽度和厚度尺寸,必要时还可以两侧去除局部材料尺寸(即尺寸a和b,中心对称去除),最终调整不同材料的结构力学响应,如图2所示。从而既能够充分考核光纤振动传感器适应相机振动量级范围,又满足性能和位姿检测需求。

[0034]

为避免大量级振动2个相邻结构边缘振动碰撞,相邻两个模拟装机结构间隙距离需满足:

[0035][0036]

式中d为相邻两个模拟装机结构间隙距离(板边缘到边缘,即边缘间隙),单位mm。g

max

为仿真空间相机最大加速度响应,单位为1个重力加速度。采用f1卫星基频和f2相机基频的最小频率,也可考虑其他造成最大响应的频率点。m为安全系数(避免振动干涉碰撞,安全系数可以取2以上),留有间隙距离余量用。

[0037]

传感系统安装时,将点焊、超声焊、高分子聚合粘接及标准电磁振动传感器在同高度同响应位置并列放置,如图2所示,结合环状的不同材料模拟装机结构系统,便于水平检测每个光纤振动传感器位置变化。并列放置的不同连接工艺光纤振动传感器和标准电磁振动传感器视为一组,各组在单个材料模拟装机结构安装布局位置需满足:

[0038][0039]

式中g1……gn-1

、gn为各组安装位置处力学响应,单位为1个重力加速度;g为标准重力加速度;g为力学响应差异,为1个重力加速度的整数倍,具体倍数依据单材料模拟结构与传感器尺寸,以及所需判断失效力学量级的精细程度等方面综合确定。

[0040]

光纤振动传感器封装结构表面需抛光加工至1/10以上可见光波长面形,便于开展各传感器振动前后姿态高精度变化检测。

[0041]

采用特殊安装布局方式既能判断传感器测量精度情况和失效量级,又能比较光纤振动传感器与不同结构材料不同连接工艺的连接强度情况。

[0042]

检测系统对应环状模拟装机系统也环状周向阵列均布,一一对应检测各光纤振动传感器姿态变化,如图1所示。测量各光纤振动传感器是否连接脱落直至完全失效。检测系统优先采用高精度的激光干涉仪器,在地基具备隔振条件时也可以考虑高精度经纬仪。

[0043]

装置都设置摆放完毕后,就可以开始光纤振动传感器在空间相机模拟装机环境下的测量性能和力学环境适应性考核。强振动过程中监测各传感器力学响应数据:比较标准高精度地面电磁传感器的力学响应,判断是否存在性能偏差问题;比较不同材料、不同连接工艺的力学响应,判断是否存在相对异常,并定位是什么材料什么工艺什么振动量级发生问题;振动后通过检测系统获取每个光纤振动传感器位置变化情况,尤其力学响应存在异常的传感器是否发生秒级以上姿态变化,从而定位响应异常是连接工艺还是光纤振动传感器封装壳内部。由此可以实现光纤振动传感器在空间相机模拟装机环境功能性能及力学环境适应性的考核评价,如果存在异常可快速定位是传感器设计还是连接工艺问题,以及发生连接工艺问题的材料、工艺、量级,以此开展改进调整。

[0044]

本发明说明书中未作详细描述的内容属本领域技术人员的公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1