1.本发明涉及导管精密坐标测量技术领域,具体涉及一种导管智能生产线中导管自动测量的路径规划方法。

背景技术:2.导管的智能化生产过程包括导管弯曲、切割、清洗、焊接、精度检测等多个工艺步骤,其中三坐标测量机负责导管智能生产线中的产品终检,是导管智能生产线的关键步骤。导管在各工艺环节利用机械臂辅助运输,因各加工设备和缓冲站的卡具卡紧力不一致、清洗环节摇摆导管、以及机械臂重复定位精度低等原因,导致导管经过多工艺环节运输到三坐标测量机卡具的重复定位精度非常差,无法进行精密坐标测量,时常发生导管不可测或者碰撞现象,严重影响了导管的生产效率。究其原因,导管在测量机卡具上的旋转超过3

°

,平移超过2mm,导致精密坐标测量系统不能按照规划测量路径进行测量,无法获取导管表面的点信息导致导管自动测量系统失效。自动测量失败导致导管智能生产线缺失一个重要环节,即无法实现导管的智能化自动化生产。

3.因此能否实现导管在测量过程中的测量路径自动优化,是导管在姿态重复定位精度差的情况下实现精密测量关键技术之一,是整条导管生产线能否实现从加工到测量的全流程自动化的关键因素。

4.因此,发明人提供了一种导管智能生产线中导管自动测量的路径规划方法。

技术实现要素:5.(1)要解决的技术问题

6.本发明实施例提供了一种导管智能生产线中导管自动测量的路径规划方法,解决了导管智能化生产过程中坐标测量的重复定位精度差的技术问题。

7.(2)技术方案

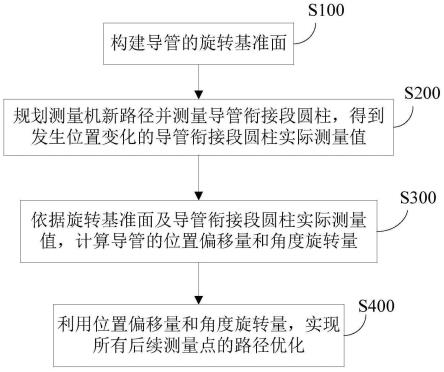

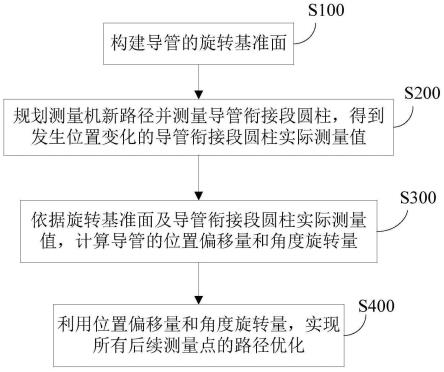

8.本发明提供了一种导管智能生产线中导管自动测量的路径规划方法,包括以下步骤:

9.构建导管的旋转基准面;

10.规划测量机新路径并测量导管衔接段圆柱,得到发生位置变化的导管衔接段圆柱实际测量值;

11.依据所述旋转基准面及所述导管衔接段圆柱实际测量值,计算所述导管的位置偏移量和角度旋转量;

12.利用所述位置偏移量和所述角度旋转量,实现所有后续测量点的路径优化。

13.进一步地,所述构建导管的旋转基准面,具体包括如下步骤:

14.利用试教法测量导管夹持段圆柱的第一轴线信息及所述导管衔接段圆柱的第二轴线信息;

15.对所述导管夹持段圆柱和所述导管衔接段圆柱执行相交圆柱操作,得到两圆柱的

第一轴线交点;

16.基于所述第一轴线信息、所述第二轴线信息及所述第一轴线交点,利用拟合算法构建所述旋转基准面。

17.进一步地,所述利用试教法测量导管夹持段圆柱的第一轴线信息及所述导管衔接段圆柱的第二轴线信息,具体为:

18.在导管夹持段圆柱上采集圆柱表面点三维信息(x1,y1,z1),采集点数大于6,在圆柱上均匀分布,经过最小二乘拟合算法得到所述第一轴线信息;

19.在导管衔接段圆柱上采集圆柱表面点三维信息(x2,y2,z2),采集点数大于6,在圆柱上均匀分布,经过最小二乘拟合算法得到所述第一轴线信息。

20.进一步地,所述规划测量机新路径并测量导管衔接段圆柱,得到发生位置变化的导管衔接段圆柱实际测量值,具体为:

21.利用路径搜索方式,进行所述导管衔接段圆柱的搜索测量,测得所述导管衔接段圆柱实际测量值。

22.进一步地,所述利用路径搜索方式,进行所述导管衔接段圆柱的搜索测量,测得所述导管衔接段圆柱实际测量值,具体包括如下步骤:

23.测量设备运动到导管衔接段圆柱上方第一个测量点的初始位置;

24.测量设备从所述初始位置沿z轴负方向运动的固定距离,并记录位置信息;

25.根据所述位置信息对所述导管衔接段圆柱的测量信息进行更新,实现所述导管衔接段圆柱的测量。

26.进一步地,所述依据所述旋转基准面及所述导管衔接段圆柱实际测量值,计算所述导管的位置偏移量和角度旋转量,具体包括如下步骤:

27.将所述发生位置变化后的导管衔接段圆柱与所述导管夹持段圆柱相交得到两个圆柱的第二轴线交点;

28.利用所述发生位置变化后的导管衔接段圆柱、所述导管夹持段圆柱及所述第二轴线交点,构造发生旋转后的平面;

29.依据所述旋转基准面及所述发生旋转后的平面,确定所述导管的旋转角度;

30.依据所述第一轴线交点、所述第一轴线交点,确定所述导管的位移。

31.进一步地,所述利用所述位置偏移量和所述角度旋转量,实现所有后续测量点的路径优化,具体为:

32.根据所述位置偏移量和所述角度旋转量,使规划的测量路径点都绕夹持段导管轴线进行旋转,同时进行偏移,得到优化后的路径点。

33.进一步地,所述构建导管的旋转基准面之前,还包括:

34.将所述导管放置于非接触测量系统的测量空间。

35.(3)有益效果

36.综上,本发明通过针对导管的测量特点建立导管旋转和平移模型,设计衔接段试探式测量流程,利用位置偏移量和角度旋转量实现所有后续测量点的路径优化,达到重复定位精度差的情况下的高精度自动测量,实现后续所有测量点的优化,最终达到实现导管自动测量和降低经济损失的目的。

附图说明

37.为了更清楚地说明本发明实施例的技术方案,下面将对本发明实施例中所需要使用的附图作简单地介绍,显而易见地,下面所描述的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

38.图1是本发明实施例提供的一种导管智能生产线中导管自动测量的路径规划方法的流程示意图;

39.图2是本发明实施例提供的一种导管的结构示意图;

40.图3是本发明实施例提供的一种导管基准平面示意图。

41.图中:

42.1-导管夹持段;2-导管衔接段;3-第一轴线交点;4-旋转基准面。

具体实施方式

43.下面结合附图和实施例对本发明的实施方式作进一步详细描述。以下实施例的详细描述和附图用于示例性地说明本发明的原理,但不能用来限制本发明的范围,即本发明不限于所描述的实施例,在不脱离本发明的精神的前提下覆盖了零件、部件和连接方式的任何修改、替换和改进。

44.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参照附图并结合实施例来详细说明本技术。

45.图1是本发明实施例提供的一种导管智能生产线中导管自动测量的路径规划方法的流程示意图,该方法可以包括以下步骤:

46.s100、构建导管的旋转基准面;

47.s200、规划测量机新路径并测量导管衔接段圆柱,得到发生位置变化的导管衔接段圆柱实际测量值;

48.s300、依据旋转基准面及导管衔接段圆柱实际测量值,计算导管的位置偏移量和角度旋转量;

49.s400、利用位置偏移量和角度旋转量,实现所有后续测量点的路径优化。

50.在上述实施方式中,针对导管的测量特点建立导管旋转和平移模型,设计衔接段试探式测量流程,实现后续所有测量点的优化,最终达到实现导管自动测量和降低经济损失的目的。

51.该规划方法通过构建导管旋转基准面,将该基准面作为路径优化的基准;规划测量机新路径测量导管衔接段圆柱,得到发生位置变化的衔接段圆柱实际测量值;通过实际衔接段圆柱的测量,算法自动计算得到导管发生的位置偏移量和角度旋转量;最后,利用该位置偏移量和角度旋转量实现所有后续测量点的路径优化,达到重复定位精度差的情况下的高精度自动测量。该方法可适应导管位置偏移《3mm及导管旋转角度为<

±7°

的路径优化。

52.作为一种优选的实施方式,步骤s100中,构建导管的旋转基准面,具体包括如下步骤:

53.s101、利用试教法测量导管夹持段圆柱的第一轴线信息及导管衔接段圆柱的第二

轴线信息;

54.s102、对导管夹持段圆柱和导管衔接段圆柱执行相交圆柱操作,得到两圆柱的第一轴线交点;

55.s103、基于第一轴线信息、第二轴线信息及第一轴线交点,利用拟合算法构建旋转基准面。

56.具体地,上述给出了导管的旋转基准面构建的具体方法。

57.作为一种优选的实施方式,利用试教法测量导管夹持段圆柱的第一轴线信息及导管衔接段圆柱的第二轴线信息,具体为:

58.在导管夹持段圆柱上采集圆柱表面点三维信息(x1,y1,z1),采集点数大于6,在圆柱上均匀分布,经过最小二乘拟合算法得到第一轴线信息;

59.在导管衔接段圆柱上采集圆柱表面点三维信息(x2,y2,z2),采集点数大于6,在圆柱上均匀分布,经过最小二乘拟合算法得到第一轴线信息。

60.作为一种优选的实施方式,步骤s200中,规划测量机新路径并测量导管衔接段圆柱,得到发生位置变化的导管衔接段圆柱实际测量值,具体为:

61.利用路径搜索方式,进行导管衔接段圆柱的搜索测量,测得导管衔接段圆柱实际测量值。

62.作为一种优选的实施方式,利用路径搜索方式,进行导管衔接段圆柱的搜索测量,测得导管衔接段圆柱实际测量值,测量,测得所述导管衔接段圆柱实际测量值,具体包括如下步骤:

63.s201、测量设备运动到导管衔接段圆柱上方第一个测量点的初始位置;

64.s202、测量设备从初始位置沿z轴负方向运动的固定距离,并记录位置信息;

65.s203、根据所述位置信息对所述导管衔接段圆柱的测量信息进行更新,实现导管衔接段圆柱的测量。

66.在上述实施方式中,步骤s202中,测量设备初始位置沿z轴负方向缓慢运动固定距离,第一种情况测头有测量值,设备记录位置信息;第二情况,测头没有测量值,返回初始位置,沿x轴负方向移动固定距离,然后再沿z轴负方向移动,测头有测量值,记录位置信息。

67.作为一种优选的实施方式,步骤s300中,依据旋转基准面及导管衔接段圆柱实际测量值,计算导管的位置偏移量和角度旋转量,具体包括如下步骤:

68.s301、将发生位置变化后的导管衔接段圆柱与导管夹持段圆柱相交得到两个圆柱的第二轴线交点;

69.s302、利用发生位置变化后的导管衔接段圆柱、导管夹持段圆柱及第二轴线交点,构造发生旋转后的平面;

70.s303、依据旋转基准面及发生旋转后的平面,确定导管的旋转角度;

71.s304、依据第一轴线交点、第一轴线交点,确定导管的位移。

72.作为一种优选的实施方式,步骤s400中,利用位置偏移量和角度旋转量,实现所有后续测量点的路径优化,具体为:

73.根据位置偏移量和角度旋转量,使规划的测量路径点都绕夹持段导管轴线进行旋转,同时进行偏移,得到优化后的路径点。

74.作为一种优选的实施方式,步骤s100中,构建导管的旋转基准面之前,还包括:将

导管放置于非接触测量系统的测量空间。

75.实施例1

76.以直径为60mm某型号导管,其路径规划流程具体如下:

77.1)利用示教法侧得导管的夹持段和衔接段的轴信息;其中,夹持段轴信息为(95.958,60.785,-90.568,1.001,0,0),衔接段轴信息为(35.965,110.79,-90.55,-0.196006757,0.980602488,0.000333378),同时记录测量和评价过程;

78.2)两轴相交得到点(45.962,60.786,-90.567,-0.0001,0,0.9998);

79.3)两轴信息构建基准平面,得到平面信息(50.962,60.786,-90.567,0,0,1.00001);

80.4)导管发生偏移后,利用搜索路径的方式测量衔接段轴信息为(36.858,108.798,-85.55,-0.038875956,0.262804093,-0.964065697),与夹持段轴信息相交得到(43.96,60.788,-90.569,0,0,1.000015);

81.5)计算得到位移偏移量为2.000002,角度旋转量为5.945

°

;

82.6)将测量的路径点在夹持段导管轴线上进行平移位移偏移量,同时绕轴线旋转角度旋转量,即可得优化后的路径点。

83.需要明确的是,本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同或相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的不同之处。本发明并不局限于上文所描述并在图中示出的特定步骤和结构。并且,为了简明起见,这里省略对已知方法技术的详细描述。

84.以上仅为本技术的实施例而已,并不限制于本技术。在不脱离本发明的范围的情况下对于本领域技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本技术的权利要求范围内。