一种锂电池检测系统及检测装置的制作方法

1.本发明涉及锂电池技术领域,特别涉及一种锂电池检测系统及检测装置。

背景技术:

2.随着锂电池应用领域的拓展及新能源行业的发展,锂电池检测系统正向着高精度、高效率、自动化测试方向发展。锂电池检测系统通常是通过检测充放电测试数据来直观反映锂电池的性能,具体为按设置好的充放电工步对锂电池进行循环充放电测试,并记录充放电数据、生成充放电曲线等,再通过数据分析电池性能做出判断以得到电池的材料特性、电池容量、充放电效率、能量效率等,其测试结果决定着电池是否可以应用,同时也对电池材料科学性能分析起着至关重要的作用。

3.目前,国内企业已开发出不同应用领域的锂电池检测系统,现有产品通常是基于dsp实现充放电检测系统,其中桥式组成的充放电回路需相应的4路隔离驱动信号及隔离电源,例如公开号为cn108490368a中国发明专利申请公开了一种锂电池充放电测试装置及方法,主要由dsp主控芯片、锂电池充放电控制电路和锂电池信息采集电路组成。其存在输出精度及响应较差,且环路控制响应较慢、无能量回馈效率低、测试通道数少等问题。

技术实现要素:

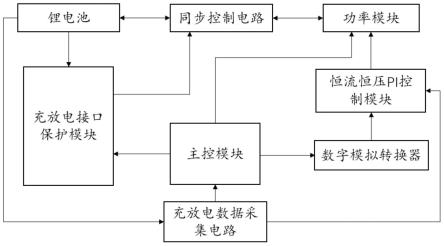

4.为解决上述现有技术中锂电池检测系统存在输出精度低、响应较差等至少一个不足,本发明提供一种锂电池检测系统,包括功率模块、恒流恒压pi控制模块、数字模拟转换器、主控模块、充放电数据采集电路、充放电接口保护模块、同步控制电路。

5.其中,所述功率模块包括相互钳位的buck电路以及boost电路,以用于对所述锂电池进行充放电;所述boost电路还用于通过隔离电源模块与电网连接。

6.所述主控模块的第一输出端依次与所述数字模拟转换器、所述恒流恒压pi控制模块、所述功率模块电连接,以用于控制所述功率模块对所述锂电池进行充放电;所述主控模块的第二输出端接入所述功率模块,以用于对所述功率模块进行充放电使能;所述主控模块的第三输出端通过所述充放电接口保护模块与所述同步控制电路电连接,所述同步控制电路分别与所述功率模块、所述锂电池电连接,以用于控制所述锂电池向所述功率模块充放电;所述主控模块的输入端通过所述充放电数据采集电路与所述锂电池电连接,以用于采集所述锂电池的充放电电流。

7.在一实施例中,所述buck电路包括芯片u4、降压使能电路、降压反馈电路;所述芯片u4的输入端通过所述降压使能电路与所述恒流恒压pi控制模块电连接,所述芯片u4的输出端通过所述降压反馈电路与所述boost电路电连接。

8.在一实施例中,所述boost电路包括芯片u1、储能电感l1、电容c6、升压使能电路、升压反馈电路;所述芯片u1的输入端通过所述储能电感l1、所述电容c6与所述buck电路电连接;所述芯片u1的输入端还与所述升压使能电路、所述恒流恒压pi控制模块电连接,所述芯片u1的输出端与所述升压反馈电路电连接。

9.在一实施例中,还包括充放电基准给定电路,所述充放电基准给定电路通过所述数字模拟转换器与所述恒流恒压pi控制模块电连接,以用于为所述恒流恒压pi控制模块提供不同的基准电压电流源。

10.在一实施例中,所述恒流恒压pi控制模块包括仪表放大器u6、运放器u8、恒流放电pi控制环、恒流充电pi控制环、恒压充电pi控制环。

11.所述仪表放大器u6的同相输入端、反相输入端接入所述充放电数据采集电路以用于接收电流采样信号,所述仪表放大器u6的输出端一路通过所述恒流放电pi控制环与所述boost电路电连接,另一路通过所述恒流充电pi控制环与所述buck电路电连接;所述恒流充电pi控制环及所述恒流放电pi控制环以电流采样信号、基准电流源为输入,进行比例和积分运算,得到稳定的恒流控制电压信号以输出相应的占空比进行充放电控制。

12.所述运放器u8的同向输入端、反相输入端接入所述锂电池以用于接收电压采样信号,所述运放器u8的输出端通过所述恒压充电pi控制环与所述buck电路电连接;所述恒压充电pi控制环以电压采样信号、基准电压源为输入,待采样电压达到基准电压时参与反馈,以用于将所述锂电池的恒流充电转为恒压充电。

13.在一实施例中,所述充放电数据采集电路包括电连接的高边检流电路与多通道模拟开关u2;所述高边检流电路包括放大器、检流电阻,所述检流电阻串联至所述放大器的高压端;所述多通道模拟开关u2用于翻转充放电电流极性,以判断所述锂电池充放电电流状态。

14.在一实施例中,所述充放电接口保护模块包括比较电路、同步驱动电路、钳位电路、过压保护电路;所述同步驱动电路的输出端通过所述过压保护电路与所述同步控制电路电连接,所述同步驱动电路的输入端通过所述钳位电路与所述比较电路电连接,所述比较电路与所述锂电池电连接。

15.在一实施例中,所述同步控制电路包括有至少一个同步mos管,所述同步mos管控制所述锂电池端口与所述功率模块的充放电连接。

16.本发明提供一种锂电池检测装置,采用如上任一实施例所述的锂电池检测系统。

17.在一实施例中,还包括所述隔离电源模块、显示模块、通信模块以及多个充放电检测通道;所述隔离电源模块用于将交流电转化为直流电为每一所述充放电检测通道供电;所述锂电池检测系统通过所述充放电检测通道用于对各通道数据进行采集分析、电路反馈及工控;所述显示模块用于显示锂电池充放电的相关参数;所述通信模块用于与上位机连接,实现锂电池检测数据的通信传输。

18.基于上述,与现有技术相比,本发明提供的一种锂电池检测系统通过恒流恒压pi控制模块来实现锂电池充放电的控制,其基准源精度、驱动响应、环路响优于传统的dsp软件pi控制,并实现能量回馈,电池放电电流回馈至电网减小回路发热问题,并大幅度提高能源效率。

19.本发明的其它特征和有益效果将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他有益效果可通过在说明书、权利要求书以及附图中所特别指出的结构来实现和获得。

附图说明

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图;在下面描述中附图所述的位置关系,若无特别指明,皆是图示中组件绘示的方向为基准。

21.图1为本发明提供的锂电池检测系统的电路模块框图;

22.图2为本发明提供的锂电池检测系统的另一实施例的电路模块框图;

23.图3为buck电路的电路图;

24.图4为boost电路的电路图;

25.图5为恒流恒压pi控制模块的电路图;

26.图6为充放电数据采集电路的电路图;

27.图7为充放电接口保护模块的电路框图。

具体实施方式

28.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例;下面所描述的本发明不同实施方式中所设计的技术特征只要彼此之间未构成冲突就可以相互结合;基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

29.在本发明的描述中,需要说明的是,本发明所使用的所有术语(包括技术术语和科学术语)具有与本发明所属领域的普通技术人员通常所理解的含义相同的含义,不能理解为对本发明的限制;应进一步理解,本发明所使用的术语应被理解为具有与这些术语在本说明书的上下文和相关领域中的含义一致的含义,并且不应以理想化或过于正式的意义来理解,除本发明中明确如此定义之外。

30.针对目前现有锂电池检测产品基于dsp(digital signal processor,数字信号处理器)实现充放电检测存在输出精度及响应较差,且环路控制响应较慢、无能量回馈效率低、测试通道数少等问题,本发明提供一种锂电池检测系统,具体参阅图1、图2。锂电池检测系统至少包括功率模块、恒流恒压pi(proportional integral,比例积分)控制模块、数字模拟转换器、主控模块、充放电数据采集电路、充放电接口保护模块、同步控制电路;

31.其中,功率模块包括相互钳位的buck(降压)电路以及boost(升压)电路,以用于对锂电池进行充放电,为锂电池提供恒流、恒压充放电通道。boost电路还用于通过隔离电源模块与电网连接;具体为,在锂电池充满后,多余的放电电流将通过隔离电源模块反馈至电网。通过上述设置,能够实现能量反馈,减少回路发热问题,并大幅提高能源效率。

32.主控模块的第一输出端依次与数字模拟转换器、恒流恒压pi控制模块、功率模块电连接,以用于控制功率模块对锂电池进行充放电,实现对各通道锂电池按不同功率等级进行充放电。主控模块的第二输出端接入功率模块,以用于对功率模块进行充放电使能;主控模块的第三输出端通过充放电接口保护模块与同步控制电路电连接,同步控制电路分别

与功率模块、锂电池电连接,以用于控制锂电池向功率模块充放电;主控模块的输入端通过充放电数据采集电路与锂电池电连接,以用于采集锂电池的充放电电流。

33.在一较佳的实施例中,buck电路包括芯片u4、降压使能电路、降压反馈电路;芯片u4的输入端通过降压使能电路与恒流恒压pi控制模块电连接,芯片u4的输出端通过降压反馈电路与boost电路电连接。buck电路将降压匹配锂电池的端口电压对其进行恒流、恒压充电。

34.具体地,请参阅图3,vin为芯片u4的输出电压,vbus为其输入电源。降压使能电路包括电阻r16、电阻r19、电阻r47、三极管q1,其中,电阻r16与电阻r47串联后再和串联的电阻r19与三极管q1并联,作为芯片u4的使能控制。电阻r17、电阻r18构成芯片u4的降压反馈电路。

35.较佳地,芯片u4可通过连接电阻r21来设置芯片u4的开关频率,通过连接电容c15作为输入滤波电容,通过连接电容c17来设置芯片u4的缓启时间。

36.在一较佳的实施例中,boost电路包括芯片u1、储能电感l1、电容c6、升压使能电路、升压反馈电路;芯片u1的输入端通过储能电感l1、电容c6与buck电路电连接;芯片u1的输入端还与升压使能电路、恒流恒压pi控制模块电连接,芯片u1的输出端与升压反馈电路电连接。通过上述设置为电池提供放电回路。

37.具体地,请参阅图4,vin同时作为boost电路中芯片u1的输入电压。电容c6为半桥电路自举电容,以用于抬高高侧mos栅极驱动电压,驱动充电至其门极驱动电荷qg后导通。较佳地,电容c6可选择一种高质量、低esr的陶瓷电容器,以尽量减少由寄生电感引起的电压瞬变。电阻r9、电阻r11构成升压反馈电路与芯片u1连接。

38.较佳地,boost电路的输入端还并联有滤波电容c2、滤波电容c1、滤波电容c4。其中,芯片u1通过二极管d1、电容c5与直流电压构成稳压电路作为vin输入电压,芯片u1通过bst引脚与钳位二极管d2耦接,使bst引脚维持在一定电压,避免造成驱动电压过高;芯片u1通过滤波电容c8、滤波电容c9、滤波电容c10输出电压。

39.更佳地,芯片u1还通过连接电阻r4来设定boost电路的开关频率,通过bst_en使能芯片u1升压实现锂电池恒流放电;通过连接电阻r6作为限流电阻,连接电阻r10作为下拉电阻。其中芯片u1的第四引脚连接恒流恒压pi控制模块的输入端。

40.优选地,还包括充放电基准给定电路,充放电基准给定电路通过数字模拟转换器与恒流恒压pi控制模块电连接,以用于为恒流恒压pi控制模块提供不同的基准电压电流源。通过上述设置,在多检测通道中,能够为各锂电检测通道提供单独的给定基准,减少环路干扰,提高精度及稳定性。同时,各锂电池检测通道基准独立,各通道可同步实现不同等级的充放电配置。

41.在一些较佳的实施例中,恒流恒压pi控制模块包括仪表放大器u6、运放器u8、恒流放电pi控制环、恒流充电pi控制环、恒压充电pi控制环。

42.仪表放大器u6的同相输入端、反相输入端接入充放电数据采集电路以用于接收电流采样信号,仪表放大器u6的输出端一路通过恒流放电pi控制环与boost电路电连接,另一路通过恒流充电pi控制环与buck电路电连接;恒流充电pi控制环及恒流放电pi控制环以电流采样信号、基准电流源为输入,进行比例和积分运算,得到稳定的恒流控制电压信号以输出相应的占空比进行充放电控制。

43.运放器u8的同向输入端、反相输入端接入锂电池以用于接收电压采样信号,运放器u8的输出端通过恒压充电pi控制环与buck电路电连接;恒压充电pi控制环以电压采样信号、基准电压源为输入,待采样电压达到基准电压时参与反馈,以用于将锂电池的恒流充电转为恒压充电。

44.具体地,请参阅图5,isen+,isen-为锂电池充放电差分电流采样信号的输入,其输入到仪表放大器u6中,较佳地,电容c23、电容c25构成差分采样端的滤波电容与仪表放大器u6耦接,可一定程度滤除输入端共模干扰信号。电阻r24作为放大电阻与仪表放大器u6耦接。电容c21、电容c27作为电源去耦滤波电容与仪表放大器u6耦接,防止电源内阻形成的正反馈引起的寄生振荡。电流信号经过仪表放大器u6放大以匹配mcu(micro control unit,微控制单元)采样端口电压。

45.恒流放电pi控制环包括运算放大器u7及其相关电路。其中,电阻r22与电容c22串联后再和电容c20并联,其并联两端耦接在运算放大器u7的反相输入端和输出端之间;电阻r22用于设置比例系数,其取值范围根据实际需求进行设置,为保证其有快速的响应时间即可,且需防止取值过大造成超调量过大或震荡;电容c22、电容c20为恒流放电pi控制环的两个极点,其取值要求相差百倍以保证有足够的带宽。此外,电阻r26,电容c26组成电流基准源iset的一个低通滤波环路耦接在运算放大器u7的同相输入端上。电阻r25,二极管d4,电容c24组成rcd电路设置在运算放大器u7的输出端以及boost电路之间,用于吸收环路切换产生的尖峰电流。

46.同理,恒流充电pi控制环包括运算放大器u9及其相关电路。其中,电阻r27与电容c30串联后再和电容c28并联其并联两端耦接在运算放大器u9的反相输入端和输出端之间;电阻r27用于设置比例系数,根据实际需求设置即可,在此不做限定;电容c39、电容c28为恒流充电pi控制环的两个极点,取值要求应相差百倍。此外电阻r36、电容c33作为电流基准源iset的低通滤波环路耦接在运算放大器u9的同相输入端上。电阻r34、二极管d6、电容c32组成rcd电路设置在运算放大器u9的输出端以及buck电路之间。同理,恒压充电pi控制环包括运算放大器u10及其相关电路,环路的连接及参数设置参照上述恒流充电pi控制环及恒流放电pi控制环即可。

47.此外,pow+,pow-为锂电充放电的功率线、vbat+,vbat-为电池电压采样线,电池电压经过运放器u8差分放大输出匹配mcu端口的电压。较佳地,电阻r37、电阻r28作为上下拉电阻分别连接在电池电压采样线及运放器u8之间。

48.传统的锂电池采样通常采用低边采样的方式进行电流采样,而在多检测通道中会造成环流干扰的问题。为解决上述问题,本实施例设置为电流高边采样。具体地,充放电数据采集电路包括电连接的高边检流电路与多通道模拟开关u2;高边检流电路包括放大器、检流电阻,检流电阻串联至放大器的高压端;多通道模拟开关u2用于翻转充放电电流极性,以判断锂电池充放电电流状态。较佳地,请参阅图6,多通道模拟开关u2还连接有由电阻r7、电阻r8、电容c11、电容c12组成的差分采样信号的低通滤波电路。

49.其中,高边检流电路的高边采样方式可以避免多通道并联使用时环流造成的采样干扰;且本实施例还通过设置多通道模拟开关u2来翻转充放电电流极性的方式,使后端16位的数模转换满量程采样值转换。通过该设置,在软件上就可不用通过设定adc最高位为符号位、采样补码计算方式等去判断锂电池充放电的正负值,可直接通过控制端口电平高低

判断锂电池充放电电流状态,保持了16位ad(模数转换)的计算精度(16位采样满量程值为65536)。此方法和正负充放电电流采样加入偏置电压的方式对比,其采样精度可提高一倍。

50.优选的,请参阅图2、图7,充放电接口保护模块包括比较电路、同步驱动电路、钳位电路、过压保护电路;同步驱动电路的输出端通过过压保护电路与同步控制电路电连接,输入端通过钳位电路与比较电路电连接,比较电路与锂电池电连接。较佳地,同步控制电路包括有至少一个同步mos管(metal-oxide-semiconductor field-effect transistor,金属-氧化物半导体场效应晶体管),同步mos管控制锂电池端口与功率模块的充放电连接。

51.具体实施时,同步驱动电路包括相耦接的ic芯片和驱动电阻,以用于驱动同步mos管。过压保护电路主要由三极管、二极管、若干电容、电阻构成,其中,三极管连接在ic芯片与同步mos管之间;当错接电池输入过高电压时,三极管导通,进而保护同步mos管,使得至少一个同步mos管无法导通,即切断了整个同步控制电路,切断功率模块与锂电池之间的连接,进而实现过压保护。比较电路主要由比较器组成,通过比较器比较锂电池的端电压与基准电压的大小,并根据比较结构向同步驱动电路发出导通信号,继而控制同步控制电路导通,在保证电池电压匹配功率端电压的前提下实现功率模块与锂电池的连接,提供充放电连接通道。钳位电路主要由电阻、二极管串联组成,并分别与比较器、ic芯片的欠压关断引脚耦接。当电池反接时,比较器被钳位为负电压,从而关断ic芯片的驱动使能,进而欠压关断同步mos管,实现反接钳位保护。

52.应当说明的是,本领域技术人员可参照上述同步驱动电路、同步控制电路、比较电路、同步驱动电路、钳位电路、过压保护电路的说明进行相应电路的连接和设置,在此不多加赘述。

53.通过上述同步控制电路及同步驱动电路的设置,能够避免锂电池端的放电电流在未工作时流向功率模块(即电流反灌)而造成充放电电容测试不准确甚至短路的情况发生。同时,能够实现电池电压匹配功率端电压、电池端的过压保护、电池防反接保护等功能。当输入电压异常时(即存在电池电压不匹配功率端电压、电池过压、电池反接等现象),充放电接口保护模块会关闭同步控制电路输出使能,使得功率模块无法接入锂电池,从而实现硬件保护。

54.较佳地,本发明还提供一种锂电池检测系统的控制方法,采用如上任一实施例提供的锂电池检测系统,包括以下步骤:

55.步骤s10,通过充放电接口保护模块判断是否存在电池反接、线路过压或电压不匹配的问题;若是,则判定为故障;若否,则通过同步控制电路使能连接功率模块和锂电池,并执行步骤s20;

56.步骤s20,通过恒流恒压pi控制模块控制功率模块根据预设好的充电电流工况对锂电池执行恒流充电及恒压充电,以完成一次充电;

57.步骤s30,利用充放电数据采集电路采集锂电池的电压和电流,并判定锂电池的电压是否达到其阈值,若是,则执行步骤s40,若否,则返回步骤s20;

58.步骤s40,通过恒流恒压pi控制模块控制功率模块根据预设好的放电电流工况对锂电池执行恒流放电,以完成一次放电;

59.步骤s50,利用充放电数据采集电路采集锂电池的电压和电流,并判定锂电池的电流是否达到其阈值,若是,则记录循环充放电次数,若否,则返回步骤s40。

60.本发明还提供一种锂电池检测装置,采用如上任一实施例的锂电池检测系统。该锂电池检测装置通过设置多种检测通道来实现多路不同充电等级对比测试,也可以在同一通道中通过设置不同基准实现锂电池不同等级电流充放电的检测及数据采集、曲线生成;各通道还可以设置不同的基准电压、电流对锂电池组按不同库伦等级实现测试。

61.优选地,锂电池检测装置还包括隔离电源模块、显示模块、通信模块以及多个充放电检测通道。

62.隔离电源模块用于将交流电转化为直流电为每一充放电检测通道供电。通过上述独立的隔离电源模块可实现各锂电检测通道之间的电气隔离,避免各锂电检测通道间的电气干扰,提高检测机盒电源稳定性。其中,隔离电源模块包括相互电连接的双向ac-dc隔离电路及线性稳压电源电路。其中双向ac-dc隔离电路可外接220v相交流电,该交流电经过双向ac-dc隔离电路的全桥整流、反激隔离变压器、输出端整流滤波后输出直流电压,为检测装置内的各锂电池充放电检测通道提供直流供电电源。因锂电池检测系统中主控模块、数字模拟转换器、放电接口保护模块、恒流恒压p i控制模块等耗电电流较小,因此可采用线性稳压电源电路为其供电,保证效率的同时可减小电源纹波干扰,为高锂电检测精度及稳定性提供供电保证。

63.锂电池检测系统通过充放电检测通道用于对各通道数据进行采集分析、电路反馈及工控;显示模块用于显示锂电池充放电的相关参数;通信模块用于与上位机连接,实现锂电池检测数据的通信传输。

64.较佳地,锂电池检测装置还可设置有散热组件,及在装置内部设置散热风扇、出风口以及散热通道,从而实现各回路的物理冷却。

65.作为一种优选方案,可将多个锂电池检测装置通过共母线接法连接以形成一个锂电检测测试柜,从而减少测试机柜内多检测装置的供电线路,该测试柜可扩展至上百个通道,以应用于对大批量的锂电池进行充放电检测。

66.综上所述,与现有技术相比,本发明提供的锂电池检测系统及检测装置,具有如下优点:

67.一、通过恒流恒压pi控制模块来实现锂电池充放电的控制,其基准源精度、驱动响应、环路响优于传统的dsp软件pi控制,并实现能量回馈,将电池放电电流回馈至电网减小回路发热问题,并大幅度提高能源效率;

68.二、充放电数据采集电路正负充电电流通过模拟开关来翻转电流极性,相对比于补码计算、正负采样偏置方式能提高一倍充放电电流的采样精度;

69.三、充放接口保护电路及同步控制电路的设置,在硬件上实现过压保护、反接保护,电池电压匹配控制等功能,能快速在电路或电池异常情况下关闭输出使能,保护电池及整个检测系统的电路;

70.四、可适用于大规模锂电池检测的装置或测试柜中,能够灵活设置各检测通道参数,实现高精度、高响应的各通道数据采集分析、电路反馈及工控。

71.另外,本领域技术人员应当理解,尽管现有技术中存在许多问题,但是,本发明的每个实施例或技术方案可以仅在一个或几个方面进行改进,而不必同时解决现有技术中或者背景技术中列出的全部技术问题。本领域技术人员应当理解,对于一个权利要求中没有提到的内容不应当作为对于该权利要求的限制。

72.尽管本文中较多的使用了诸如功率模块、恒流恒压pi控制模块、数字模拟转换器、主控模块、充放电数据采集电路、充放电接口保护模块、同步控制电路等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本发明的本质;把它们解释成任何一种附加的限制都是与本发明精神相违背的;本发明实施例的说明书和权利要求书及上述附图中的术语“第一”、“第二”、等(如果存在)是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

73.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1