一种基于数字孪生的轴承全生命周期检测装置的制作方法

1.本发明涉及轴承检测技术领域,具体涉及一种基于数字孪生的轴承全生命周期检测装置。

背景技术:

2.轴承(bearing)是当代机械设备中一种重要零部件。它的主要功能是支撑机械旋转体,降低其运动过程中的摩擦系数(friction coefficient),并保证其回转精度(accuracy)。

3.现有技术中,如中国专利号为:cn113281046a的一种基于大数据的纸机轴承监测装置及方法,包括在造纸机内轴承上设置的数据采集模块和轴承监测模块,所述数据采集模块用于采集不同型号轴承的工作信号,所述数据采集模块和轴承监测模块与处理模块相连,处理模块的输入端连接轴承信息录入模块,处理模块的输出端连接报警模块,所述处理模块分别连接轴承查询模块、通信模块和云服务器,所述云服务器连接数据库。本发明方便工作人员及时对故障轴承进行维修,解决传统造纸机滚动轴承故障和损伤带来的非计划停产停机问题,利用大数据技术监测数据分析出轴承品质和维修人员技术水平,有利于改善轴承厂家生产的纸机轴承品质,提高生产效率。

4.但现有技术中,传统的轴承在出厂前需要对轴承进行抽样检测,检查同一批次的轴承是否符合要求,一般的方法是将轴承放置在圈数器上,通过固定内环,带动外环,计数圈数,直至轴承损坏,该方法每次都需要进行产品实物的检测,检测周期较长,效率低下。

技术实现要素:

5.针对现有技术的不足,本发明解决其技术问题所采用的技术方案是:一种基于数字孪生的轴承全生命周期检测装置,包括底座,所述底座的内表面滑动连接有抽拉盒,所述底座的外表面固定连接有电机,所述电机的外表面转动连接有带轮,所述带轮的外表面转动连接有皮带,所述皮带的内表面转动连接有连接器,左移动转轴,将套筒从转轴的右端套至转轴的外表面,套筒固定,将轴承内圈套至固定环的外部,转动调节螺母,所述连接器的内表面活动连接有转轴,所述转轴的外表面活动连接有内径固定器,所述内径固定器的顶部设置有外径夹持器,所述连接器包括驱动环,所述驱动环的内表面滑动连接有卡条,所述驱动环背面的内表面转动连接有套环,所述套环的外表面固定连接有固定杆;

6.所述内径固定器包括套筒,所述套筒的外表面螺纹连接有调节螺母,所述调节螺母的外表面转动连接有滑环,所述滑环的外表面转动连接有斜杆,所述斜杆的顶端转动连接有托板,所述托板的外表面滑动连接有固定环,当需要进行拆装轴承时,电机停止运行,向左拔出转轴,转轴外表面的卡条与驱动环内部的卡槽分离,转动磨损产生的碎屑通过底座内部的通孔落至抽拉盒的内部,防止碎屑四散,解所述固定环的外表面固定连接有压缩弹簧,所述压缩弹簧的外部设置有球头,所述球头的外表面固定连接有顶杆。

7.优选的,所述套筒的内表面与转轴的外表面卡接,所述压缩弹簧对称安装在固定

环的两侧,压缩弹簧挤压收缩,斜杆倾斜转动,斜杆的顶端推动托板,托板沿着固定环的内表面向外滑动,上移的托板抵住轴承的内圈,滑环互相靠近,球头卡在转轴右端的凹槽内,顶杆固定不动,所述压缩弹簧的外表面与滑环的外表面固定连接,所述固定杆的右端与底座的外表面固定连接,所述卡条的外表面与转轴的外表面固定连接。

8.优选的,所述压缩弹簧的外表面与套筒的外表面滑动连接,所述套筒的外表面与固定环的内表面固定连接,当需要拆卸轴承时,反方向转动调节螺母,拔出转轴,使得转轴的右端与球头分离,向右拉动顶杆,取出轴承,所述球头的外表面与转轴右端的内表面滑动连接,所述顶杆的外表面与底座的内表面滑动连接。

9.优选的,所述外径夹持器包括螺杆,所述螺杆的底端转动连接有密封塞,所述密封塞的外表面滑动连接有密封筒,所述密封筒的下表面固定连接有压板,螺杆转动,迫使密封塞沿着密封筒的内表面向上滑动,固定筒内部的液压油通过支撑杆进入弯管,随后沿着弯管进入密封筒的内部,由于固定筒内部的油压减小,在外径夹持器自重的推动下,所述压板的内表面固定连接有弯管,所述弯管的底端固定连接有支撑杆,所述支撑杆的外表面滑动连接有固定筒,所述固定筒的外部设置有夹持设备。

10.优选的,所述螺杆的外表面与密封筒的内表面螺纹连接,所述固定筒的底端与底座的内表面固定连接,压板带动夹持设备靠近轴承的外圈,辊子的下表面与轴承外圈接触,弧形板和弹片弯曲,使得轴承外圈固定不动,轴承内圈受转轴驱动转动,检测使用寿命,所述弯管对称安装在密封筒的两侧,所述压板的下表面与支撑杆的顶端固定连接。

11.优选的,所述夹持设备包括弧形板,马达带动辊子反方向转动,使得轴承外圈与内圈反方向转动,在单位时间下,反向转动的轴承所转动的圈数是同向转动的轴承所转动的圈数的数倍,通过加快转动圈数,来缩短检测周期,提高检测效率,所述弧形板的上表面固定连接有弹片,所述弹片的底部设置有辊子,所述辊子的外表固定连接有马达。

12.优选的,所述弧形板的上表面与压板的下表面固定连接,所述弹片的上表面与压板的下表面固定连接,电机外部的带轮通过皮带带动驱动环转动,在驱动环转动的过程中,固定杆限制套环的运动,套环相对驱动环静止,所述弧形板的下表面与辊子的外表面转动连接,所述马达的外表面与弧形板的外表面固定连接。

13.本发明的有益效果如下:

14.1.本发明通过设置内径固定器,当设备使用时,向左移动转轴,将套筒从转轴的右端套至转轴的外表面,套筒固定,将轴承内圈套至固定环的外部,转动调节螺母,压缩弹簧挤压收缩,斜杆倾斜转动,斜杆的顶端推动托板,托板沿着固定环的内表面向外滑动,上移的托板抵住轴承的内圈,滑环互相靠近,球头卡在转轴右端的凹槽内,顶杆固定不动,当需要拆卸轴承时,反方向转动调节螺母,拔出转轴,使得转轴的右端与球头分离,向右拉动顶杆,取出轴承,解决了传统的轴承寿命检测设备无法固定不同内径轴承的问题。

15.2.本发明通过设置外径夹持器,当设备使用时,螺杆转动,迫使密封塞沿着密封筒的内表面向上滑动,固定筒内部的液压油通过支撑杆进入弯管,随后沿着弯管进入密封筒的内部,由于固定筒内部的油压减小,在外径夹持器自重的推动下,压板带动夹持设备靠近轴承的外圈,辊子的下表面与轴承外圈接触,弧形板和弹片弯曲,使得轴承外圈固定不动,轴承内圈受转轴驱动转动,检测使用寿命,马达带动辊子反方向转动,使得轴承外圈与内圈反方向转动,在单位时间下,反向转动的轴承所转动的圈数是同向转动的轴承所转动的圈

数的数倍,通过加快转动圈数,来缩短检测周期,提高检测效率,解决了传统的轴承检测设备检测效率低下的问题。

16.3.本发明通过设置连接器,当设备使用时,电机外部的带轮通过皮带带动驱动环转动,在驱动环转动的过程中,固定杆限制套环的运动,套环相对驱动环静止,当需要进行拆装轴承时,电机停止运行,向左拔出转轴,转轴外表面的卡条与驱动环内部的卡槽分离,转动磨损产生的碎屑通过底座内部的通孔落至抽拉盒的内部,防止碎屑四散,解决了传统的轴承检测设备拆装不方便的问题。

17.4.本发明通过设置内径固定器和外径夹持器,当设备使用时,将不同型号的轴承的转动圈数输入至计算机的内部,通过输入的多组极限运作下的数据,在设备的内部建立数字化模型,通过ai训练进行后续的运动仿真,后续需要检测相同类型的轴承的使用周期,只要将对应的型号输入至计算机模型的内部,通过系统内部ai的反向推演,计算出轴承的寿命,避免后续需要全实体检测,费时费力。

附图说明

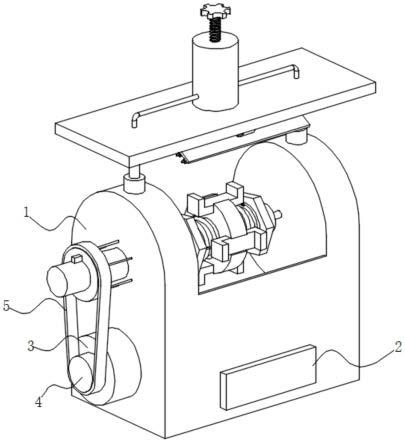

18.图1是本发明的主视图;

19.图2是本发明的剖视图;

20.图3是本发明连接器的结构示意图;

21.图4是本发明内径固定器的结构示意图;

22.图5是本发明外径夹持器的结构示意图;

23.图6是本发明夹持设备的结构示意图;

24.图中:1、底座;2、抽拉盒;3、电机;4、带轮;5、皮带;6、连接器;7、转轴;8、内径固定器;9、外径夹持器;10、驱动环;11、卡条;12、套环;13、固定杆;14、套筒;15、调节螺母;16、滑环;17、斜杆;18、托板;19、固定环;20、压缩弹簧;21、球头;22、顶杆;23、螺杆;24、密封塞;25、密封筒;26、压板;27、弯管;28、支撑杆;29、固定筒;30、夹持设备;31、弧形板;32、弹片;33、辊子;34、马达。

具体实施方式

25.下面结合附图和具体实施方式对本发明做进一步详细的说明。本发明的实施例是为了示例和描述起见而给出的,而并不是无遗漏的或者将本发明限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显而易见的。选择和描述实施例是为了更好说明本发明的原理和实际应用,并且使本领域的普通技术人员能够理解本发明从而设计适于特定用途的带有各种修改的各种实施例。

26.实施例一:

27.请参阅图1-图6,本发明提供一种技术方案:一种基于数字孪生的轴承全生命周期检测装置,包括底座1,底座1的内表面滑动连接有抽拉盒2,底座1的外表面固定连接有电机3,电机3的外表面转动连接有带轮4,带轮4的外表面转动连接有皮带5,皮带5的内表面转动连接有连接器6,连接器6的内表面活动连接有转轴7,转轴7的外表面活动连接有内径固定器8,内径固定器8的顶部设置有外径夹持器9,连接器6包括驱动环10,驱动环10的内表面滑动连接有卡条11,驱动环10背面的内表面转动连接有套环12,套环12的外表面固定连接

有固定杆13;内径固定器8包括套筒14,套筒14的外表面螺纹连接有调节螺母15,调节螺母15的外表面转动连接有滑环16,滑环16的外表面转动连接有斜杆17,斜杆17的顶端转动连接有托板18,托板18的外表面滑动连接有固定环19,固定环19的外表面固定连接有压缩弹簧20,压缩弹簧20的外部设置有球头21,球头21的外表面固定连接有顶杆22。

28.套筒14的内表面与转轴7的外表面卡接,压缩弹簧20对称安装在固定环19的两侧,压缩弹簧20的外表面与滑环16的外表面固定连接,固定杆13的右端与底座1的外表面固定连接,卡条11的外表面与转轴7的外表面固定连接。压缩弹簧20的外表面与套筒14的外表面滑动连接,套筒14的外表面与固定环19的内表面固定连接,球头21的外表面与转轴7右端的内表面滑动连接,顶杆22的外表面与底座1的内表面滑动连接。

29.外径夹持器9包括螺杆23,螺杆23的底端转动连接有密封塞24,密封塞24的外表面滑动连接有密封筒25,密封筒25的下表面固定连接有压板26,压板26的内表面固定连接有弯管27,弯管27的底端固定连接有支撑杆28,支撑杆28的外表面滑动连接有固定筒29,固定筒29的外部设置有夹持设备30。螺杆23的外表面与密封筒25的内表面螺纹连接,固定筒29的底端与底座1的内表面固定连接,弯管27对称安装在密封筒25的两侧,压板26的下表面与支撑杆28的顶端固定连接。

30.夹持设备30包括弧形板31,弧形板31的上表面固定连接有弹片32,弹片32的底部设置有辊子33,辊子33的外表固定连接有马达34。弧形板31的上表面与压板26的下表面固定连接,弹片32的上表面与压板26的下表面固定连接,弧形板31的下表面与辊子33的外表面转动连接,马达34的外表面与弧形板31的外表面固定连接。

31.使用时,向左移动转轴7,将套筒14从转轴7的右端套至转轴7的外表面,套筒14固定,将轴承内圈套至固定环19的外部,转动调节螺母15,压缩弹簧20挤压收缩,斜杆17倾斜转动,斜杆17的顶端推动托板18,托板18沿着固定环19的内表面向外滑动,上移的托板18抵住轴承的内圈,滑环16互相靠近,球头21卡在转轴7右端的凹槽内,顶杆22固定不动,当需要拆卸轴承时,反方向转动调节螺母15,拔出转轴7,使得转轴7的右端与球头21分离,向右拉动顶杆22,取出轴承。

32.螺杆23转动,迫使密封塞24沿着密封筒25的内表面向上滑动,固定筒29内部的液压油通过支撑杆28进入弯管27,随后沿着弯管27进入密封筒25的内部,由于固定筒29内部的油压减小,在外径夹持器9自重的推动下,压板26带动夹持设备30靠近轴承的外圈,辊子33的下表面与轴承外圈接触,弧形板31和弹片32弯曲,使得轴承外圈固定不动,轴承内圈受转轴7驱动转动,检测使用寿命,马达34带动辊子33反方向转动,使得轴承外圈与内圈反方向转动,在单位时间下,反向转动的轴承所转动的圈数是同向转动的轴承所转动的圈数的数倍,通过加快转动圈数,来缩短检测周期,提高检测效率。

33.电机3外部的带轮4通过皮带5带动驱动环10转动,在驱动环10转动的过程中,固定杆13限制套环12的运动,套环12相对驱动环10静止,当需要进行拆装轴承时,电机3停止运行,向左拔出转轴7,转轴7外表面的卡条11与驱动环10内部的卡槽分离,转动磨损产生的碎屑通过底座1内部的通孔落至抽拉盒2的内部,防止碎屑四散。

34.工作原理:

35.向左移动转轴7,将套筒14从转轴7的右端套至转轴7的外表面,套筒14固定,将轴承内圈套至固定环19的外部,转动调节螺母15,压缩弹簧20挤压收缩,斜杆17倾斜转动,斜

杆17的顶端推动托板18,托板18沿着固定环19的内表面向外滑动,上移的托板18抵住轴承的内圈,滑环16互相靠近,球头21卡在转轴7右端的凹槽内,顶杆22固定不动,当需要拆卸轴承时,反方向转动调节螺母15,拔出转轴7,使得转轴7的右端与球头21分离,向右拉动顶杆22,取出轴承,解决了传统的轴承寿命检测设备无法固定不同内径轴承的问题。

36.螺杆23转动,迫使密封塞24沿着密封筒25的内表面向上滑动,固定筒29内部的液压油通过支撑杆28进入弯管27,随后沿着弯管27进入密封筒25的内部,由于固定筒29内部的油压减小,在外径夹持器9自重的推动下,压板26带动夹持设备30靠近轴承的外圈,辊子33的下表面与轴承外圈接触,弧形板31和弹片32弯曲,使得轴承外圈固定不动,轴承内圈受转轴7驱动转动,检测使用寿命,马达34带动辊子33反方向转动,使得轴承外圈与内圈反方向转动,在单位时间下,反向转动的轴承所转动的圈数是同向转动的轴承所转动的圈数的数倍,通过加快转动圈数,来缩短检测周期,提高检测效率,解决了传统的轴承检测设备检测效率低下的问题。

37.电机3外部的带轮4通过皮带5带动驱动环10转动,在驱动环10转动的过程中,固定杆13限制套环12的运动,套环12相对驱动环10静止,当需要进行拆装轴承时,电机3停止运行,向左拔出转轴7,转轴7外表面的卡条11与驱动环10内部的卡槽分离,转动磨损产生的碎屑通过底座1内部的通孔落至抽拉盒2的内部,防止碎屑四散,解决了传统的轴承检测设备拆装不方便的问题。

38.将不同型号的轴承的转动圈数输入至计算机的内部,通过输入的多组极限运作下的数据,在设备的内部建立数字化模型,通过ai训练进行后续的运动仿真,后续需要检测相同类型的轴承的使用周期,只要将对应的型号输入至计算机模型的内部,通过系统内部ai的反向推演,计算出轴承的寿命,避免后续需要全实体检测,费时费力。

39.显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域及相关领域的普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都应属于本发明保护的范围。本发明中未具体描述和解释说明的结构、装置以及操作方法,如无特别说明和限定,均按照本领域的常规手段实施。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1