一种微壳体振动陀螺谐振结构加工方法及成型模具

with t-shape masses for gyroscopic application[j].ieee journal of microelectromechanical systems,2018,27(1):47-58.)提出了一种旋转高温软化加工工艺,通过高速旋转平台提升了熔融石英片温度场的均匀性,从而提升了微壳体陀螺曲面结构的对称性。但是石墨模具的圆度误差将直接映射在软化的熔融石英玻璃表面,导致曲面壳体结构出现不可逆的制造误差,且这种圆度误差难以通过熔融石英片与石墨模具的高速旋转消除掉,其还是需要在加工之后通过精密机械修调的方法抑制4次谐波误差。

技术实现要素:

[0009]

本发明要解决的技术问题是提供一种可抑制4次谐波误差的微壳体振动陀螺谐振结构加工方法及成型模具。

[0010]

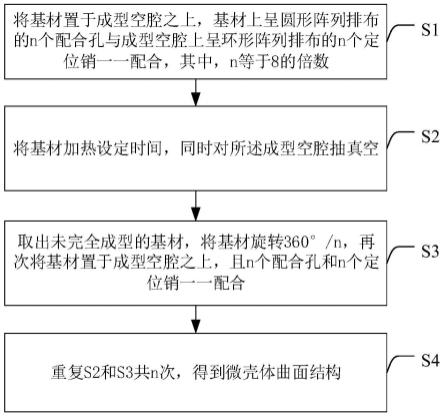

本发明提供一种微壳体振动陀螺谐振结构加工方法,包括如下步骤:

[0011]

s1、将基材置于成型空腔之上,基材上呈圆形阵列排布的n个配合孔与成型空腔上呈环形阵列排布的n个定位销一一配合,其中,n等于8的倍数;

[0012]

s2、将基材加热设定时间,同时对所述成型空腔抽真空;

[0013]

s3、取出未完全成型的基材,将基材旋转360

°

/n,再次将基材置于成型空腔之上,且n个配合孔和n个定位销一一配合;

[0014]

s4、重复s2和s3共n次,得到微壳体曲面结构。

[0015]

更进一步地,所述配合孔与定位销间隙配合。

[0016]

更进一步地,所述配合孔为通孔。

[0017]

更进一步地,所述基材为熔融石英圆片。

[0018]

更进一步地,n个配合孔设置在基材外侧。

[0019]

更进一步地,所述配合孔和定位销截面为圆形。

[0020]

更进一步地,在s2中,所述设定时间为t/n,t为基材一次成型的总时间。

[0021]

本方法还包括,s5、切割微壳体振动陀螺谐振结构的外侧带有配合孔的部分。

[0022]

本发明还提供一种微壳体振动陀螺谐振结构成型模具,包括模具本体,所述模具本体上设置有成型空腔,模具本体位于成型空腔外侧平台上以成型空腔轴线为中心呈环形阵列设置有n个定位销,其中,n等于8的倍数,还包括连通成型空腔的负压孔。

[0023]

更进一步地,所述成型空腔中心上设置有凸台。

[0024]

本发明的有益效果是,采用本发明所提供的方法制得的微壳体曲面结构,采用分步骤吹制加工,实现低阶谐波误差的倍频转化,具体地,本发明旋转次数采用8的倍数,可将4次谐波误差转化为幅值更小的高阶谐波分量,有效减小陀螺的频率裂解。即采用本发明所提供的方法,可以在加工完成后直接形成陀螺初始频差小、低阶谐波误差小的微壳体曲面结构,替代了后期通过复杂的振动测试与修调方法来抑制低阶谐波误差的工作。

附图说明

[0025]

图1为微壳体振动陀螺驱动模态示意图。

[0026]

图2为微壳体振动陀螺检测模态示意图。

[0027]

图3为常规微壳体曲面结构的加工方法。

[0028]

图4为本发明中基材的结构示意图。

[0029]

图5为本发明中成型模具的结构示意图。

[0030]

图6为本发明加工过程的结构示意图。

[0031]

图7为图6加工后将基材旋转360

°

/n后的加工过程的结构示意图。

[0032]

图8为4次谐波对频率裂解的关系图。

[0033]

图9为本发明方法的流程图。

[0034]

在图中,1-成型模具;11-定位销;12-成型空腔;13-模具本体;14-凸台;2-基材;21-配合孔;3-加热设备。

具体实施方式

[0035]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0036]

需要说明,本发明实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

[0037]

另外,在本发明中如涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

[0038]

在本发明中,除非另有明确的规定和限定,术语“连接”、“固定”等应做广义理解,例如,“固定”可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接,还可以是物理连接或无线通信连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

[0039]

另外,本发明各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

[0040]

如附图4-9所示,本发明提供一种微壳体振动陀螺谐振结构加工方法,包括如下步骤:

[0041]

s1、将基材2置于成型空腔12之上,基材2上呈圆形阵列排布的n个配合孔21与成型空腔12上呈环形阵列排布的n个定位销11一一配合,其中,n等于8的倍数,即n等于8、16、24、32、40

……

;

[0042]

s2、将基材2加热设定时间,同时对所述成型空腔12抽真空,即通过加热设备3所产生的火焰软化基材2,同时成型空腔12抽真空产生负压使基材2变形;

[0043]

s3、在设定时间结束后,撤离加热设备3或者加热设备3停止加热,通过机械设备取出未完全成型的基材2,将基材2旋转360

°

/n,再次将基材2置于成型空腔12之上,且n个配合孔21和n个定位销11一一配合,此时,n个配合孔21和n个定位销11相对于上次加工时错位一个位置进行配合;

[0044]

s4、重复s2和s3共n次,使的每一个配合孔21依次与n个定位销11配合,在加热和旋转n次后,即得到微壳体曲面结构。

[0045]

采用本发明所提供的方法制得的微壳体曲面结构,采用分步骤吹制加工,实现低阶谐波误差的倍频转化,本发明旋转次数采用8的倍数,可将4次谐波误差转化为幅值更小的高阶谐波分量(8次、16次、32次谐波分量

……

),有效减小陀螺的频率裂解。即采用本发明所提供的方法,可以在加工完成后直接形成陀螺初始频差小、低阶谐波误差小的微壳体曲面结构,替代了后期通过复杂的振动测试与修调方法来抑制低阶谐波误差的工作。另外,本发明方法可以在原有的成型模具上加装定位销即可采用本方法加工成型基材2,基材2的初始圆度和基材2与成型模具配合精度要求大大降低,一定程度上简化了加工难度。

[0046]

配合孔21其结构可以为盲孔或者通孔,所述配合孔21优选采用通孔,通孔更容易加工,且可以保证基材2与成型模具1的贴合均匀性。

[0047]

所述基材2为熔融石英圆片,配合孔21在熔融石英圆片上刻蚀而成。

[0048]

配合孔21的基本要求为n个呈圆形阵列排布,当基材2的初始结构优选采用圆盘形,n个配合孔21的圆心均匀分布在基材2对称中心同心的圆周上。而n个配合孔21设置在基材2外侧,基材2的n个配合孔21之间的内侧部分为微壳体曲面结构的成型区域,即配合孔21的设置不影响微壳体曲面结构的成型区域。

[0049]

其中,所述配合孔21和定位销11截面可以为正多边形或者圆形,优选采用圆形,简化加工难道和便于配合。

[0050]

在s2中,所述设定时间为t/n,t为基材2一次成型的总时间,即旋转n次完成成型,由一次成型的时间均分所得。

[0051]

本发明所提供的方法还包括,

[0052]

s5、切割微壳体振动陀螺谐振结构的外侧带有配合孔21的部分,保证微壳体曲面结构的端面为圆形。

[0053]

本发明还提供一种微壳体振动陀螺谐振结构成型模具,包括模具本体13,所述模具本体13上设置有成型空腔12,模具本体13位于成型空腔12外侧平台上以成型空腔12轴线为中心呈环形阵列设置有n个定位销11,其中,n等于8的倍数,还包括连通成型空腔12的负压孔,负压孔用于对成型空腔12抽真空,以成型空腔12轴线为中心呈环形阵列设置有n个定位销11用于与基材2上的n个对应配合孔21配合。

[0054]

所述成型空腔12中心上设置有凸台14,用于成型微壳体曲面结构的配合凸台。

[0055]

本发明提出的多步骤高温软化成形对曲面结构4次谐波误差抑制原理如下:常规的石墨模具成型腔的加工误差将会映射到微壳体振动陀螺曲面结构表面,通过谐波分解方法,其表面环向轮廓可表示为式(2);

[0056][0057]

其中,表示理想对称的微曲面结构环向轮廓的幅值,δp

ai

与分别为第i阶谐波分量的幅值和相位。

[0058]

本发明曲面壳体结构成型过程中通过分步骤调控熔融石英片与石墨模具的相对位置,实现低阶谐波误差的倍频转化。假设熔融石英片与石墨模具每次的相对旋转角为δθ,此时谐振结构表面环向轮廓可表示为式(3);

[0059][0060]

然后对进行傅里叶级数展开,可以得到曲面结构i阶谐波幅值可表达为式(4);

[0061][0062]

通过改变δθ可以实现将原有的第i阶谐波转化为更小幅值的高阶谐波,以n=8为例,当配合孔21的数量取8时,旋转次数同样为8,在分步骤高温软化过程中,基材2与成型模具1的每次相对旋转角为360

°

/8,即δθ=45

°

,第4次谐波分量被转化为第8次谐波。如图8所示,第8次谐波对频率裂解的影响为0,而4次谐波转化为8次,有效提高陀螺的灵敏度,极大地提升陀螺性能。

[0063]

优选地,所述配合孔21与定位销11间隙配合,不会影响到加工的效果的前提下简化了基材2与成型模具1的配合难度,在基材2与成型模具1配合后,成型模具的成型空腔12会连接真空泵,产生吸附效应吸附基材2,基材2会自动对中,之后加热设备3加热基材2,基材2向成型空腔12内软化成型。

[0064]

本说明书未作详细描述的内容属于本领域专业技术人员公知的现有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1