一种螺丝拧紧曲线的异常分析方法与流程

1.本发明具体涉及一种螺丝拧紧曲线的异常分析方法,属于异常检测技术领域。

背景技术:

2.螺纹连接是通过对螺纹件施加一定的扭矩,使被连接件受到足够的夹紧力,来保证被连接件在空载或负载的情况下,可靠、紧密地连接在一起。所以,夹紧力的大小(一般称作预紧力)是评价螺纹连接质量好坏的主要标准。过大的预紧力可能会导致螺纹件的断裂,或被连接件的压损;过小的预紧力则不能起到夹紧被连接件的作用,进而导致连接失效。

3.由于螺纹连接具有拆装方便、种类多样、连接高效的优点,汽车大部分零件通过螺纹连接。现有阶段,在车辆制造过程中零部件螺丝大多通过拧紧枪机器进行拧紧,但拧紧枪机器拧紧时有出错。考虑到车辆制造中螺丝的数量,通过人工检验拧紧枪机器是否出错是个极其庞大的工作量。

4.通过大量的拧紧值分析和总结,螺栓拧紧过程中的拧紧曲线特征可以有效反映特定的缺陷,然而现有技术只对拧紧曲线所处的三个阶段有总结说明,没有根据曲线具体的数字特征实现异常曲线的分类。

5.本技术人发现现有技术至少存在以下技术问题:1、现有技术中,只对拧紧曲线所处的三个阶段有总结说明,没有根据曲线具体的数字特征实现异常曲线的分类。

技术实现要素:

6.本发明的目的在于提供一种螺丝拧紧曲线的异常分析方法,以解决现有技术中只对拧紧曲线所处的三个阶段有总结说明,没有根据曲线具体的数字特征实现异常曲线的分类的技术问题。

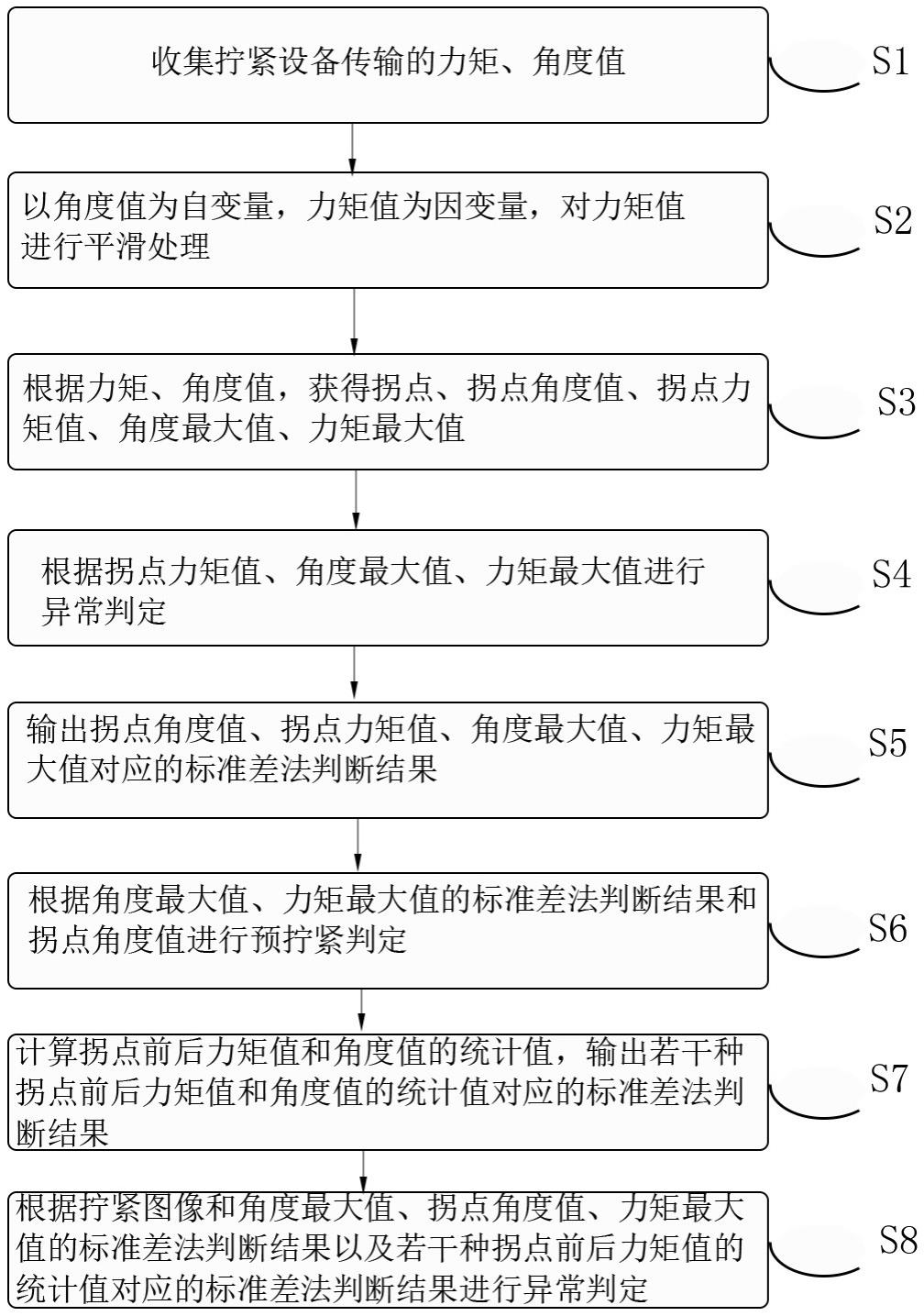

7.为实现上述目的,本发明提供了以下技术方案:本发明提供的一种螺丝拧紧曲线的异常分析方法,所述方法的步骤包括:s1,收集拧紧设备传输的力矩、角度值;s2,以角度值为自变量,力矩值为因变量,对力矩值进行平滑处理;s3,根据力矩、角度值,获得拐点、拐点角度值、拐点力矩值、角度最大值、力矩最大值;s4,根据拐点力矩值、角度最大值、力矩最大值进行异常判定;s5,输出拐点角度值、拐点力矩值、角度最大值、力矩最大值对应的标准差法判断结果;s6,根据角度最大值、力矩最大值的标准差法判断结果和拐点角度值进行预拧紧判定;s7,计算拐点前后力矩值和角度值的统计值,输出若干种拐点前后力矩值和角度值的统计值对应的标准差法判断结果;

s8,根据拧紧图像和角度最大值、拐点角度值、力矩最大值的标准差法判断结果以及若干种拐点前后力矩值的统计值对应的标准差法判断结果进行异常判定。

8.进一步地,所述标准差法使用3sigma函数进行判断。

9.进一步地,步骤s2的子步骤包括:s21,以角度值为自变量,力矩值为因变量;s22,利用卷积函数对力矩值进行平滑,窗口数设置为10。

10.进一步地,步骤s3的子步骤包括:s31,根据角度阈值、下降速率、初始角度、力矩阈值计算拐点;s32,计算拐点角度值、拐点力矩值、角度最大值、力矩最大值,所述拐点角度值为拐点处对应的角度值,所述拐点力矩值为拐点处对应的力矩值,所述角度最大值为拧紧设备传输的角度值的最大值,所述力矩最大值为拧紧设备传输的力矩值的最大值。

11.进一步地,拐点的计算方法为:按照角度阈值、下降速率、初始角度、力矩阈值挑选包,返回为一个包的起始点处的力矩值。

12.进一步地,步骤s4中,若拐点力矩值、角度最大值、力矩最大值任意一个为零,则判定为异常。

13.进一步地,步骤s5中,拐点角度值、拐点力矩值、角度最大值、力矩最大值的数值处于其同种值均值-3倍标准差左侧区间则输出左侧标记值,处于其同种值均值+3倍标准差的右侧区间则输出右侧标记值,处于其同种值中间区间输出中间标记值。

14.进一步地,步骤s6中,若同时满足角度最大值对应所述左侧标记值、力矩最大值对应所述左侧标记值、拐点角度值位于角度值的较小的50%的范围内,则判定该曲线为预拧紧曲线。

15.进一步地,步骤s3中,获得的值还包括:拐点前的角度值列表、拐点后的角度值列表、拐点前的力矩值列表、拐点后的力矩值列表。

16.进一步地,步骤s7中,所述拐点前后力矩值和角度值的统计值包括:角度最大值点的力矩值、末端力矩值、拐点前的力矩值的最大值、 拐点前的力矩值的平均值、拐点前的力矩值的方差、拐点前的力矩值的标准差、拐点前的力矩值的中值、拐点前的力矩值的和、拐点后力矩值峰值、拐点后力矩值峰值个数、拐点后峰点间角度值跨度、拐点到力矩最大值点之间峰值个数、力矩值大于20的点之间峰值个数、力矩值超过20的第一个点或力矩值最大点到曲线末端点间峰值个数。

17.进一步地,所述末端力矩值为拧紧曲线上最后一个点的力矩值;获得所述拐点后力矩值峰值、拐点后力矩值峰值个数的方法为:用两种方法在拐点后的力矩值列表内寻找y峰值,求交集,获得所述拐点后力矩值峰值、拐点后力矩值峰值个数;获得所述拐点后峰点间角度值跨度的方法为:获得拐点后第一个峰到最后一个峰之间连续为0的点之间角度值跨度,所述跨度为角度值的差;获得所述拐点到力矩最大值点之间峰值个数的方法为:先寻找曲线上第一个力矩值大于20的点,如果力矩最大值不到20就寻找力矩最大

值,然后用两种方法寻找从拐点到力矩最大值点或第一个力矩值大于20的点之间的峰的个数;获得所述力矩值大于20的点之间峰值个数的方法为:寻找第一个力矩值大于20的点与最后一个力矩值大于20的点之间的峰的个数,力矩最大值不到20则峰值个数默认为1;获得所述力矩值超过20的第一个点或力矩值最大点到曲线末端点间峰值个数的方法为:获得力矩值超过20的第一个点或力矩最大值点到曲线末端点间峰值个数。

18.进一步地,将所述拐点前的力矩值的最大值、拐点前的力矩值的平均值、拐点前的力矩值的方差、拐点前的力矩值的标准差、拐点前的力矩值的中值、拐点前的力矩值的和、拐点后力矩值峰值个数使用标准差法进行判断,数值处于其同种值均值-3倍标准差左侧区间则输出所述左侧标记值,处于其同种值均值+3倍标准差的右侧区间则输出所述右侧标记值,处于其同种值中间区间输出所述中间标记值。

19.进一步地,根据角度最大值对应的标准差法判断结果、是否属于预拧紧曲线判定螺纹连接件规格异常;根据拐点前的力矩值的平均值、角度最大值、拐点角度值、拐点力矩值、是否属于预拧紧曲线判定不垂直;根据力矩最大值对应的标准差法判断结果判定提前松手;根据拐点后峰点间角度值跨度判定滑扣;根据力矩最大值对应的标准差法判断结果、拐点前的力矩值的最大值对应的标准差法判断结果、拐点前的力矩值的方差对应的标准差法判断结果、拐点前的力矩值的标准差对应的标准差法判断结果、拐点前的力矩值的和对应的标准差法判断结果判定连接点粗糙;根据拐点到力矩最大值点之间峰值个数判定接触表面粗糙;根据力矩值大于20的点之间峰值个数、是否属于滑扣判定滑牙;根据力矩值超过20的第一个点或力矩值最大点到曲线末端点间峰值个数、角度最大值点的力矩值、末端力矩值判定尾端异常。

20.进一步地,角度最大值对应的标准差法判断结果为右侧标记值判断为螺纹连接件过长;不属于预拧紧,且角度最大值对应的标准差法判断结果为左侧标记值判断为螺纹连接件过短;拐点前的力矩值的平均值对应的标准差法判断结果为右侧标记值,且角度最大值小于角度最大值平均值的90%,且拐点角度值小于拐点角度值平均值的90%,且不属于预拧紧曲线,且拐点力矩值对应的标准差法判断结果为右侧标记值判定为不垂直;力矩最大值对应的标准差法判断结果为左侧标记值的判定为提前松手;拐点后峰点间角度值跨度大于0的判定为滑扣;力矩最大值对应的标准差法判断结果为中间标记值,且拐点前的力矩值的最大值对应的标准差法判断结果、拐点前的力矩值的方差对应的标准差法判断结果、拐点前的力矩值的标准差对应的标准差法判断结果、拐点前的力矩值的和对应的标准差法判断结果中

任意一个为右侧标记值的,判定为连接点粗糙;拐点到力矩最大值点之间峰值个数大于2的,判定为接触表面粗糙粗糙;力矩值大于20的点之间峰值个数大于2且不属于滑扣的判定为滑牙;力矩值超过20的第一个点或力矩值最大点到曲线末端点间峰值个数大于2且曲线末端点的力矩值小于角度最大值点的力矩值的,判定为尾端异常。

21.基于上述技术方案,本发明实施例至少可以产生如下技术效果:(1)本发明提供的一种螺丝拧紧曲线的异常分析方法,通过计算拧紧设备返回的力矩、角度相关数据计算统计特征,区分各类异常曲线,实现自动挑选出异常螺丝的功能,极大节省了人工查看螺丝安装情况的时间精力。

22.(2)本发明提供的一种螺丝拧紧曲线的异常分析方法,判断异常拧紧曲线的准确率达到90%。

附图说明

23.图1是本发明实施例的流程示意图;图2是本发明实施例的预拧紧曲线示意图;图3是本发明实施例的螺纹连接件规格异常曲线示意图;图4是本发明实施例的不垂直异常曲线示意图;图5是本发明实施例的提前松手异常曲线示意图;图6是本发明实施例的滑扣异常曲线示意图;图7是本发明实施例的连接点粗糙异常曲线示意图;图8是本发明实施例的接触表面粗糙异常曲线示意图;图9是本发明实施例的滑牙异常曲线示意图。

具体实施方式

24.本发明提供了一种螺丝拧紧曲线的异常分析方法,现结合附图对本发明优选实施例进行详尽说明。可以理解,本发明是通过本优选实施例进行描述的,本领域技术人员知悉的,在不脱离本发明的精神和范围的情况下,可以对这些特征和本实施例进行各种改变或等效替换。另外,在本发明的教导下,可以对这些特征和本实施例进行修改以适应具体的情况而不会脱离本发明的精神和范围。因此,本发明不受此处所公开的具体实施例的限制,所有落入本技术的权利要求范围内的实施例都属于本发明所保护的范围内。

25.本发明提供的一种螺丝拧紧曲线的异常分析方法,所述方法的步骤包括:s1,收集拧紧设备传输的力矩、角度值;s2,以角度值为自变量,力矩值为因变量,对力矩值进行平滑处理;s3,根据力矩、角度值,获得拐点、拐点角度值、拐点力矩值、角度最大值、力矩最大值;s4,根据拐点力矩值、角度最大值、力矩最大值进行异常判定;s5,输出拐点角度值、拐点力矩值、角度最大值、力矩最大值对应的标准差法判断结果;s6,根据角度最大值、力矩最大值的标准差法判断结果和拐点角度值进行预拧紧

判定;s7,计算拐点前后力矩值和角度值的统计值,输出若干种拐点前后力矩值和角度值的统计值对应的标准差法判断结果;s8,根据拧紧图像和角度最大值、拐点角度值、力矩最大值的标准差法判断结果以及若干种拐点前后力矩值的统计值对应的标准差法判断结果进行异常判定。

26.进一步地,所述标准差法使用3sigma函数进行判断。

27.优选的,在本发明的一个实施例中,步骤s1的子步骤包括:s11,数据收集阶段,工厂将拧紧枪传来的数据按照ip建立文件夹,每个以ip为命名的文件夹中包含多个xml文件。

28.s12,数据存储,编写xml转换程序,按照ip遍历文件夹中xml文件,读取节点并将信息存储在excel表格中,每个xml文件转换为当前ip对应excel中的一行。

29.s13,数据格式转换结束后,每个ip对应的excel表中字段包含y1v、y2v、nutcode、barcode、filename、ven、snr、sid、prg、spindleno、tightenid、slingid、torquemin、torquemax、torquefinal、torquetarget、anglemin、anglemax、angletarget、anglefinal、sta、datetime、version,其中y1v(力矩值)、y2v(角度值)为后续分析用到的主要字段。

30.进一步地,步骤s2的子步骤包括:s21,以角度值为自变量,力矩值为因变量;s22,利用卷积函数对力矩值进行平滑,窗口数设置为10。

31.优选的,在本发明的一个实施例中,以角度值为自变量,力矩值为因变量绘制拧紧曲线。

32.进一步地,步骤s3的子步骤包括:s31,根据角度阈值、下降速率、初始角度、力矩阈值计算拐点;s32,计算拐点角度值、拐点力矩值、角度最大值、力矩最大值,所述拐点角度值为拐点处对应的角度值,所述拐点力矩值为拐点处对应的力矩值,所述角度最大值为拧紧设备传输的角度值的最大值,所述力矩最大值为拧紧设备传输的力矩值的最大值。

33.需要理解的是,拐点,即曲线开始迅速增长的初始点,用于拟合力矩随转角的增加而线性增大的发力点。

34.进一步地,拐点的计算方法为:按照角度阈值、下降速率、初始角度、力矩阈值挑选包,返回为一个包的起始点处的力矩值。

35.进一步地,步骤s4中,若拐点力矩值、角度最大值、力矩最大值任意一个为零,则判定为异常。

36.进一步地,步骤s5中,拐点角度值、拐点力矩值、角度最大值、力矩最大值的数值处于其同种值均值-3倍标准差左侧区间则输出左侧标记值,处于其同种值均值+3倍标准差的右侧区间则输出右侧标记值,处于其同种值中间区间输出中间标记值。

37.优选的,在本发明的一个实施例中,所述左侧标记值为-1,所述右侧标记值为+1,所述中间标记值为0。

38.进一步地,步骤s6中,若同时满足角度最大值对应所述左侧标记值、力矩最大值对应所述左侧标记值、拐点角度值位于角度值的较小的50%的范围内,则判定该曲线为预拧紧曲线。

39.需要理解的是,设备拧紧螺丝前,螺丝已经被工人预拧紧到应变前的阶段,因此拧紧设备返回的曲线中,力矩曲线没有经过旋入的过程就直接进入到上升阶段。此类图像不认为是不合格螺丝的图像,但会影响后续其他异常的判定,因此需要预先分类。

40.需要理解的是:角度最大值对应所述左侧标记值表示当前图像的角度最大值在当前拧紧设备传输的所有角度数据中处于左侧离群点;力矩最大值对应所述左侧标记值表示当前图像的力矩最大值在当前拧紧设备传输的所有力矩数据中处于左侧离群点;拐点角度值位于角度值的较小的50%的范围内表示拐点出现在图像前侧。

41.进一步地,步骤s3中,获得的值还包括:拐点前的角度值列表、拐点后的角度值列表、拐点前的力矩值列表、拐点后的力矩值列表。

42.进一步地,步骤s7中,所述拐点前后力矩值和角度值的统计值包括:角度最大值点的力矩值、末端力矩值、拐点前的力矩值的最大值、 拐点前的力矩值的平均值、拐点前的力矩值的方差、拐点前的力矩值的标准差、拐点前的力矩值的中值、拐点前的力矩值的和、拐点后力矩值峰值、拐点后力矩值峰值个数、拐点后峰点间角度值跨度、拐点到力矩最大值点之间峰值个数、力矩值大于20的点之间峰值个数、力矩值超过20的第一个点或力矩值最大点到曲线末端点间峰值个数。

43.进一步地,所述末端力矩值为拧紧曲线上最后一个点的力矩值;获得所述拐点后力矩值峰值、拐点后力矩值峰值个数的方法为:用两种方法在拐点后的力矩值列表内寻找y峰值,求交集,获得所述拐点后力矩值峰值、拐点后力矩值峰值个数;获得所述拐点后峰点间角度值跨度的方法为:获得拐点后第一个峰到最后一个峰之间连续为0的点之间角度值跨度,所述跨度为角度值的差;获得所述拐点到力矩最大值点之间峰值个数的方法为:先寻找曲线上第一个力矩值大于20的点,如果力矩最大值不到20就寻找力矩最大值,然后用两种方法寻找从拐点到力矩最大值点或第一个力矩值大于20的点之间的峰的个数;在本发明的一个实施例中,先寻找力矩值第一次大于20的索引,如果力矩值最大值不到20就返回最大值的索引,然后用两种方法寻找从拐点到力矩最大值点间的峰,返回这个峰的数目。

44.获得所述力矩值大于20的点之间峰值个数的方法为:寻找第一个力矩值大于20的点与最后一个力矩值大于20的点之间的峰的个数,力矩最大值不到20则峰值个数默认为1;在本发明的一个实施例中,力矩值最大值大于20时,寻找第一个力矩值大于20的索引,寻找最后一个力矩值大于20的索引,然后寻找这两个索引之间峰的个数,最大值不到20的话峰的个数默认为1。

45.获得所述力矩值超过20的第一个点或力矩值最大点到曲线末端点间峰值个数的

方法为:获得力矩值超过20的第一个点或力矩最大值点到曲线末端点间峰值个数。

46.进一步地,将所述拐点前的力矩值的最大值、拐点前的力矩值的平均值、拐点前的力矩值的方差、拐点前的力矩值的标准差、拐点前的力矩值的中值、拐点前的力矩值的和、拐点后力矩值峰值个数使用标准差法进行判断,数值处于其同种值均值-3倍标准差左侧区间则输出所述左侧标记值,处于其同种值均值+3倍标准差的右侧区间则输出所述右侧标记值,处于其同种值中间区间输出所述中间标记值。

47.进一步地,根据角度最大值对应的标准差法判断结果、是否属于预拧紧曲线判定螺纹连接件规格异常;根据拐点前的力矩值的平均值、角度最大值、拐点角度值、拐点力矩值、是否属于预拧紧曲线判定不垂直。

48.需要理解的是,不垂直图像曲线特点:前期力小,中途提前发力,拧紧角度比正常角度小。力矩在起始阶段就迅速增高,原因是操作者并没有将螺栓垂直的旋入工件,螺栓相当于一个丝锥,重新在螺纹孔攻丝,此过程的巨大摩擦力产生了力矩达到产品要求的假象,所以这个拧紧过程是不合格的。

49.根据力矩最大值对应的标准差法判断结果判定提前松手。

50.需要理解的是,提前松手图像曲线特点:最大力矩不达标,没有拧紧容易松动。在拧紧过程中操作者在没有达到理想力矩时提前松开了,造成夹紧力比正常曲线稍低。这种情况容易造成在使用时零部件松动。

51.根据拐点后峰点间角度值跨度判定滑扣。

52.需要理解的是,滑扣图像曲线特点:在拧紧的过程中掉下来了,空转了一定角度。由拧紧设备引起的拧紧质量问题主要是由于设备的机械装置设计不当或磨损引起的。在自动拧紧设备中,设备驱动套筒的磨损,或设备中用于在拧紧过程中给螺纹件施加轴向力的压紧弹簧的塑性变形,会导致拧紧过程中套筒与螺帽脱开,如果发生在转角阶段,将造成预紧力的不足。在转角拧紧阶段,力矩突然下降到接近于 0。

53.根据力矩最大值对应的标准差法判断结果、拐点前的力矩值的最大值对应的标准差法判断结果、拐点前的力矩值的方差对应的标准差法判断结果、拐点前的力矩值的标准差对应的标准差法判断结果、拐点前的力矩值的和对应的标准差法判断结果判定连接点粗糙。

54.需要理解的是,连接点粗糙的图像特点是:拧入过程中波动性比较大,曲线不稳定。拧紧曲线出现了齿状波动,这是由于螺栓的表面涂层粗糙,或被夹紧件的表面喷漆不合格造成的。拧紧时滑动摩擦与静摩擦交替出现,这种拧紧问题,一方面会严重的破坏拧紧设备,另一方面瞬时峰值力矩虽然达到了产品力矩要求,但螺纹副中的夹紧力并没有达到要求。

55.根据拐点到力矩最大值点之间峰值个数判定接触表面粗糙。

56.需要理解的是,接触表面粗糙的图像特点是:拧紧过程中波动性比较大,曲线不稳定。拧紧曲线出现了齿状波动,这是由于螺栓的表面涂层粗糙,或被夹紧件的表面喷漆不合格造成的。拧紧时滑动摩擦与静摩擦交替出现,这种拧紧问题,一方面会严重的破坏拧紧设

备,另一方面瞬时峰值力矩虽然达到了产品力矩要求,但螺纹副中的夹紧力并没有达到要求。

57.根据力矩值大于20的点之间峰值个数、是否属于滑扣判定滑牙。

58.需要理解的是,滑牙图像的特点是:滑牙图像有上升途中突然下降形成不稳定曲线后又上升的特点。夹紧时由于受力过大或其它原因导致螺牙磨损而使螺牙无法咬合,螺纹连接无法拧紧的情况。从物理学角度分析镙丝滑丝,不外乎有这样几种原因:一是用力过猛或过偏。二是器件磨损过大。三是材料质量太差。

59.根据力矩值超过20的第一个点或力矩值最大点到曲线末端点间峰值个数、角度最大值点的力矩值、末端力矩值判定尾端异常。

60.进一步地,角度最大值对应的标准差法判断结果为右侧标记值判断为螺丝过长。不属于预拧紧,且角度最大值对应的标准差法判断结果为左侧标记值判断为螺丝过短。

61.拐点前的力矩值的平均值对应的标准差法判断结果为右侧标记值,且角度最大值小于角度最大值平均值的90%,且拐点角度值小于拐点角度值平均值的90%,且不属于预拧紧曲线,且拐点力矩值对应的标准差法判断结果为右侧标记值判定为不垂直。

62.力矩最大值对应的标准差法判断结果为左侧标记值的判定为提前松手。

63.拐点后峰点间角度值跨度大于0的判定为滑扣。

64.力矩最大值对应的标准差法判断结果为中间标记值,且拐点前的力矩值的最大值对应的标准差法判断结果、拐点前的力矩值的方差对应的标准差法判断结果、拐点前的力矩值的标准差对应的标准差法判断结果、拐点前的力矩值的和对应的标准差法判断结果中任意一个为右侧标记值的,判定为连接点粗糙。

65.拐点到力矩最大值点之间峰值个数大于2的,判定为接触表面粗糙粗糙。

66.力矩值大于20的点之间峰值个数大于2且不属于滑扣的判定为滑牙。

67.力矩值超过20的第一个点或力矩值最大点到曲线末端点间峰值个数大于2且曲线末端点的力矩值小于角度最大值点的力矩值的,判定为尾端异常。

68.本发明优选实施例效果验证:对一条拧紧枪进行分析,一共55911条数据,打上异常标签的有2454条,经业务验证后其中2212条进行了索赔,准确度达到90.1%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1