一种钢管在线硬度测量系统的制作方法

1.本发明涉及机械自动化技术领域,具体涉及一种钢管在线硬度测量系统。

背景技术:

2.在国内钢管制造领域,无缝钢管经热处理成为成品下线前,需要对其表面进行硬度检测。布氏硬度因操作简单快捷,对检测材料损失小,广泛应用于高端无缝钢管的现场逐支表面硬度检验。目前多数工厂使用人工离线检验,需要对钢管下线进行二次吊运,然后人工修磨、人工检验,人工录入检测信息,现场工作环境粉尘大,工人劳动强度比较大,不利于安全生产,同时检测结果的准确性也不高。

技术实现要素:

3.本发明提出了一种钢管在线硬度测量系统,实现钢管全自动硬度检测以及标识,并且可以将废品以及成品分别收集;大大减少钢管吊运工作,减少人工操作步骤;降低工人劳动强度,利于安全生产,同时提高检测的准确率;同时确保生产信息完整,提升产品质量追溯。同时减少人工记录,使流程更加标准化、智能化、准确化、稳定化,做到精益生产。

4.本发明提供一种钢管在线硬度测量系统,包括:上料设备100、第一自动硬度测量仪200;第一自动硬度测量仪200设置在上料设备100的一侧;上料设备100包括:上料台架110,步进输送装置130,第一v型输送装置140;步进输送装置130包括:步进槽位板131、步进底座132、垂直驱动部,水平驱动部;步进底座132的中间位置具有滑动槽,步进槽位板131的下部嵌在步进底座132的滑动槽内,且可在滑动槽内滑动;垂直驱动部驱动步进底座132上下移动,水平驱动部驱动步进槽位板131在步进底座132内移动;第一v型输送装置140包括:第一v型输送辊141和第一输送驱动部;第一v型输送辊141的轴线与上料台架110的中心线平行,且紧邻上料台架110的后侧;第一输送驱动部带动第一v型输送辊141旋转,从而带动在第一v型输送辊141上的钢管向一侧移动,即向第一自动硬度测量仪200所在的方向移动;步进输送装置130的步进槽位板131将上料台架110上的钢管向下一个工位移动,将钢管置于第一v型输送辊141上;第一v型输送辊141将钢管输送入第一自动硬度测量系统200;第一自动硬度测量仪200对钢管的一端进行硬度测量。

5.进一步,本发明提供一种钢管在线硬度测量系统,还可以具有以下特征:还包括第二自动硬度测量仪300;第二自动硬度测量仪300设置在上料设备100的另一侧;上料设备100还包括:第二v型输送装置160;第二v型输送装置160包括:第二v型输送辊和第二输送驱动部;第二输送驱动部带动第二v型输送辊161旋转,从而带动在第二v型输送辊161上的钢管向一侧移动,即向第二自动硬度测量仪300所在的方向移动;第一自动硬度测量仪200完成硬度测量完成后,第一v型输送辊141反向旋转,将钢管反向输送;然后步进输送装置130的步进槽位板131再将钢管输送至置于第二v型输送辊161上;第二v型输送辊161启动旋转,将钢管输送入第二自动硬度测量系统300;第二自动硬度测量仪300对钢管的另一端进行硬度测量。

6.进一步,本发明提供一种钢管在线硬度测量系统,还可以具有以下特征:还包括自动收集设备500;第二自动硬度测量仪300完成硬度测量完成后,第二v型输送辊161反向旋转,将钢管反向输送;然后步进输送装置130的步进槽位板131再将钢管输送至自动收集设备500。

7.进一步,本发明提供一种钢管在线硬度测量系统,还可以具有以下特征:自动收集设备500包括:过渡台架510、固定台架540和成品料框560;过渡台架510的前端紧邻上料设备100的后端设置;步进输送装置130的步进槽位板131将钢管输送至自动收集设备500的过渡台架510上;成品料框560具有u型成品槽;钢管滚落至固定台架540,最后落入成品料框560的u型成品槽内。

8.进一步,本发明提供一种钢管在线硬度测量系统,还可以具有以下特征:自动收集设备500还包括抬升台架520,废品料框530;抬升台架520设置在过渡台架510和固定台架540之间,且处于废品料框530上方;废品料框530具有u型废料槽;抬升台架520与抬升旋转轴521固定连接;抬升旋转轴521在抬升驱动部的驱动下旋转,带动抬升台架520的前端向上旋转,露出u型废料槽。

9.进一步,本发明提供一种钢管在线硬度测量系统,还可以具有以下特征:自动收集设备500还包括摆动挡料机构550;每个固定台架540上设置一个摆动挡料机构550;摆动挡料机构550的v型摆动板的一端都固定在摆动轴551上;摆动驱动部驱动摆动轴551旋转,从而带动v型摆动板旋转。

10.进一步,本发明提供一种钢管在线硬度测量系统,还可以具有以下特征:还包括自动标识设备400;上料设备100还包括:v型搁管支架180,安全挡料机构190;v型搁管支架180上具有两个v型缓冲槽181;一个v型缓冲槽181位于第一v型输送辊141对应工位的下一个工位,另一个v型缓冲槽181位于第二v型输送辊对应工位的下一个工位;

11.自动标识设备300设置在上料设备100的任意一侧,对处于v型搁管支架180上的钢管进行标识;安全挡料机构190具有两个安全挡料板,分别位于第一自动硬度测量仪200、第二自动硬度测量仪300输送反方向的极限位端头。

12.进一步,本发明提供一种钢管在线硬度测量系统,还可以具有以下特征:上料设备100还包括第一升降旋转装置150和第二升降旋转装置170;

13.第一升降旋转装置150包括一对对称设置的第一旋转辊151、第一升降驱动部和第一旋转驱动部。一对第一旋转辊151的旋转中心与第一v型输送辊141的旋转中心垂直,且两个第一旋转辊151的中心线与第一v型输送辊141的中心线平行;第二升降旋转装置170包括一对对称设置的第二旋转辊、第二升降驱动部和第二旋转驱动部。同样的,一对第二旋转辊的旋转中心与第二v型输送辊的旋转中心垂直,且两个第二旋转辊的中心线与第二v型输送辊的中心线平行。

14.进一步,本发明提供一种钢管在线硬度测量系统,还可以具有以下特征:上料设备100还包括挡料装置120;挡料装置120包括:挡料板121、挡料驱动电机和螺旋升降机;挡料板121设置在上料台架110的尾端,挡料板121的前侧设置有缓冲垫121a,后侧具有分割斜面121b;螺旋升降机的蜗轮与驱动电机的输出轴固定连接,螺旋升降机的蜗杆与挡料板121固定连接。

15.进一步,本发明提供一种钢管在线硬度测量系统,还可以具有以下特征:水平驱动

部为变频电机,该电机的输出轴上自带步进齿轮;步进槽位板131的底部具有齿条131a;步进齿轮与齿条131a啮合。电机正转,步进齿轮带动齿条131a向一侧移动,即步进槽位板131前进,将钢管至下一个位置;电机反转,则带动步进槽位板131复位。

附图说明

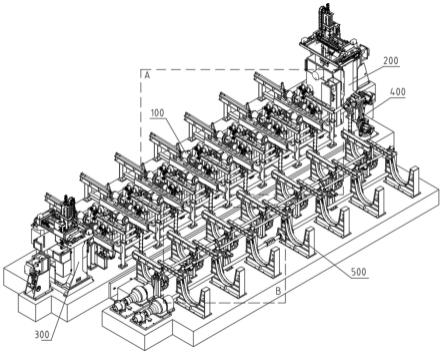

16.图1是实施例中钢管在线硬度测量系统的结构示意图。

17.图2是图1中的a部放大图。

18.图3是图2中的a1部放大图。

19.图4是图2中的a2部放大图。

20.图5是图2中的a3部放大图。

21.图6是图1中的b部放大图。

22.图7是图6中的b1部放大图。

具体实施方式

23.为了更加清晰的说明本发明的实现方式,以下结合附图及实例,对本发明进行进一步详细说明。此处所描述的具体例子仅仅用于解释本发明内容,并不用于限定本实施方式。

24.实施例

25.一种钢管在线硬度测量系统,包括:上料设备100、第一自动硬度测量仪200、第二自动硬度测量仪300、自动标识设备400、自动收集设备500以及主控制模块。

26.第一自动硬度测量仪200设置在上料设备100的一侧,第二自动硬度测量仪300设置在上料设备100的另一侧。自动标识设备300可以设置在上料设备100的任意一侧。自动标识设备300设置在上料设备100的后侧。

27.上料设备100包括:上料台架110,挡料装置120,步进输送装置130,第一v型输送装置140,第一升降旋转装置150、第二v型输送装置160、第二升降旋转装置170、v型搁管支架180,安全挡料机构190。

28.本实施例中,上料台架110的数量为7个,相互之间平行设置,可以适应不同长度的钢管。上料台架110与上一道工序的产线下料台架平行且两两相互交错布置,以便无间隙对接。另外,上料台架110的上表面设置有一定的斜度,前高后低,便于钢管可以顺利落下。上料台架110的上表面布置完成后,下部采用采用方管或工字钢焊接连接,便于加强其稳定性。

29.挡料装置120包括:挡料板121、挡料驱动电机和螺旋升降机。挡料板121设置在上料台架110的尾端,挡料板121的前侧设置有缓冲垫121a,后侧具有分割斜面121b。螺旋升降机的蜗轮与驱动电机的输出轴固定连接,螺旋升降机的蜗杆与挡料板121固定连接。本实施例中,挡料驱动电机采用变频电机,带动螺旋升降机的蜗杆旋转,进而带动蜗轮在蜗杆上上下移动,以实现挡料板121上下移动,从而实现依次将钢管放入后道步进输送装置130中。螺旋升降机既可以达到自锁功能,同时有一定的浮动可以缓冲钢管停止产生的冲击力。

30.本实施例中,步进输送装置130的数量与上料台架110的数量相同也为7个,且一一对应。每个步进输送装置130包括:步进槽位板131、步进底座132、垂直驱动部,水平驱动部。

步进底座132的中间位置具有滑动槽,步进槽位板131的下部嵌在步进底座132的滑动槽内,且可在滑动槽内滑动。本实施例中,步进槽位板131上具有4个v型槽位132b。

31.本实施例中,垂直驱动部为重型油缸,步进底座132固定在重型油缸的伸缩端,从而垂直上下移动。本实施例中,水平驱动部为变频电机,电机的输出轴上自带步进齿轮。步进槽位板131的底部具有齿条131a;步进齿轮与齿条131a啮合。电机正转,步进齿轮带动齿条131a向一侧移动,即步进槽位板131前进,将钢管至下一个位置。电机反转,则带动步进槽位板131复位。

32.本实施例中,第一v型输送装置140的数量与上料台架110的数量相同也为7个,且一一对应。每个第一v型输送装置140包括第一v型输送辊141和第一输送驱动部。第一输送驱动部同样采用变频电机。本实施例中,第一v型输送辊141的轴线与上料台架110的中心线重合,且紧邻上料台架110的后侧。第一输送驱动部带动第一v型输送辊141旋转,从而带动在第一v型输送辊141上的钢管向一侧移动,即向第一自动硬度测量仪200所在的方向移动。

33.第一升降旋转装置150的数量与第一v型输送装置140的数量相同也为7个,且一一对应。每个第一升降旋转装置150包括一对对称设置的第一旋转辊151、第一升降驱动部和第一旋转驱动部。一对第一旋转辊151的旋转中心与第一v型输送辊141的旋转中心垂直,且两个第一旋转辊151的中心线与第一v型输送辊141的中心线平行。本实施例中,第一升降驱动部采用重型油缸,第一旋转驱动部采用变频电机。变频电机固定在重型油缸的伸缩段上,变频电机驱动第一旋转辊151旋转,从而实现钢管的径向旋转,以及高度的调整。

34.第一升降旋转装置150只有在检测到钢管传输位置不在中心时,旋转调节钢管的中心;正常情况下不运行。

35.本实施例中,第二v型输送装置160的数量与上料台架110的数量相同也为7个,且一一对应。每个第二v型输送装置160包括第二v型输送辊和第二输送驱动部,其工作原理与第一v型输送装置150,不同的在于是将钢管向另一侧移动,即向第二自动硬度测量仪300所在的方向移动。

36.本实施例中,第二升降旋转装置170的数量与第二v型输送装置160的数量相同也为7个,且一一对应。每个第二升降旋转装置170包括一对对称设置的第二旋转辊、第二升降驱动部和第二旋转驱动部。同样的,一对第二旋转辊的旋转中心与第二v型输送辊的旋转中心垂直,且两个第二旋转辊的中心线与第二v型输送辊的中心线平行。第二升降旋转装置170的工作原理与第一升降旋转装置150完全相同,不再赘述。

37.v型搁管支架180的数量与步进输送装置130的数量相同,也为7个。每个v型搁管支架180上具有两个v型缓冲槽181,一个v型缓冲槽181位于第一v型输送辊141对应工位的下一个工位,另一个v型缓冲槽181位于第二v型输送辊对应工位的下一个工位,从而实现不同组辊道中间位置过渡缓冲,以及给予步进槽位板131复位时间。

38.本实施例中,安全挡料机构190具有两个安全挡料板,分别位于第一自动硬度测量仪200、第二自动硬度测量仪300输送反方向的极限位端头,以防止特殊情况下钢管冲出辊道造成安全事故。上料设备100在各机构中布置有停止位开关及有料检测开关,以便系统可以避开人工干预,更好的完成自动动作。

39.第一自动硬度测量仪200、第二自动硬度测量仪300均采用龙门式布氏硬度测量仪,可以完成自动测距、自动铣削、自动硬度测量、自动拍照读数、自动标识的功能。

40.自动标识设备400包含六轴机器人及激光标识装置。在主控制模块的控制下六轴机器人的位置转换动作带动激光标识装置移动,完成标识码的刻印工作以及标识码的识别工作。

41.自动收集设备500包括:过渡台架510,抬升台架520,废品料框530,固定台架540,摆动挡料机构550,成品料框560。

42.过渡台架510的数量与步进输送装置130的数量相同也为7个,且一一对应。过渡台架510将自动收集设备500与上料设备100连通起来。本实施例中,过渡台架510设置在步进输送装置130和抬升台架520之间。本实施例中,过渡台架510的底部具有旋转轴,配合固定的轴承,实现可水平旋转打开。过渡台架510向自动收集设备500方向旋转,自动收集设备500与上料设备100之间则出现无障碍通道,可以作为临时检修通道使用。系统工作时,过渡台架510向上料设备100旋转,起到连接作用。

43.抬升台架520和废品料框530的数量相同,都为7个,且一一对应。废品料框530具有u型废料槽。抬升台架520设置在u型废料槽的上方。本实施例中,抬升台架520都与一根抬升旋转轴521固定连接。抬升旋转轴521在抬升驱动部的驱动下旋转,带动抬升台架520的前端向上旋转,露出u型废料槽。当来料钢管不满足产品要求时,抬升台架520前端抬升起来,使来料钢管落入废品料框530的u型废料槽内,实现废料回收。

44.当然,抬升台架520与过渡台架510也一一对应,过渡台架510连接状态时,过渡台架510的后端与抬升台架520的前端相衔接。

45.固定台架540的数量与抬升台架、成品料框560的数量相同,都为7个,且一一对应。成品料框560具有u型成品槽。固定台架540的前端与抬升台架520的后端衔接,后端与成品料框560的u型成品槽衔接。合格的来料钢管,从抬升台架520滚落至固定台架540,最后落入成品料框560的u型成品槽内,实现成品的收集。

46.本实施例中,每个固定台架540上设置一个摆动挡料机构550,且处于成品料框560前方。7个摆动挡料机构550的v型摆动板的一端都固定在一个摆动轴551上。摆动驱动部驱动摆动轴551旋转,从而带动v型摆动板旋转。摆动挡料机构550可缓冲钢管停止产出的冲击力,进而保护钢管以及成品料框560中的软收集机构。

47.本实施例中,成品料框560还具有软收集机构。成品料框560的u型成品槽的u型面上具有软收集链条槽561,软收集链条槽561的一个上端设置软收集齿轮562,软收集链条一端与软收集齿轮562啮合,另一端固定成品链条槽561的另一个上端。软收集驱动部驱动软收集齿轮562旋转,从而带动软收集链条上升,减少钢管降落的高度差。钢管掉落到软收集链条上后,软收集驱动部驱动软收集齿轮562反向旋转,从而将软收集链条下降,进而嵌入软收集链条槽561内。减速齿轮562和减速链条构成了成品料框560中的软收集机构。为了更清楚的表达内部结构,减速链条未在图中画出。另外,在废品料框530中也可以同样设置软收集机构。

48.主控制模块分别与上料设备100、第一自动硬度测量仪200、第二自动硬度测量仪300、自动标识设备400、自动收集设备500电气连接,将相应的指令以电信号输出。便于作业人员进行生产操作、生产监控、生产管理,同时与工厂的制造执行系统通信连接,用于传输硬度数据、系统状态及联锁信号,并接收二级下发的操作指令。

49.本实施例中一种钢管在线硬度测量系统的工作过程:

50.准备工序:

51.根据此次给定钢管直径,主控制模块开始工作指令,上料设备100包括:上料台架110,挡料装置120依据此次的钢管直径进行位置调节。步进输送装置130中步进槽位板131的v型槽位132b也调整到钢管从上料台架110掉落下来的位置。

52.上料台架110处的有料检测开关检测到有钢管时,步进输送装置130的步进槽位板131向下一个工位移动,将钢管置于第一v型输送辊141上。

53.第一v型输送辊141的有料检测开关检测到有钢管时,启动旋转,将钢管输送入第一自动硬度测量系统200。

54.本实施例中,第一自动硬度测量仪200采用龙门式布氏硬度测量仪进行如下自动硬度测量步骤:

55.步骤b-1:钢管输送至自动硬度测量系统入口端时,入口光幕墙进行一次判定,钢管传输位置正常则正常减速,同时计算端头毛头范围;钢管传输位置不在中心或者来料钢管大于一支或者来料钢管直径与系统下发直径不符,钢管停止,系统报警。

56.步骤b-2:钢管慢速经过停止位光幕停止,并根据b-1计算的端头毛头范围进行慢速后退,调节位置。

57.步骤b-3:钢管到位后,自动硬度测量系统轴向移动机构、横向平移机构带动主测量装置移至设定位,同时纵向夹紧机构下压将钢管夹紧。

58.步骤b-4:钢管夹紧后,纵向升降机构带动主测量装置下移,测距气缸伸出进行接触式测距。

59.步骤b-5:测距完成后,纵向升降机构略微调整高度,横向平移机构带动铣刀进行铣削。

60.步骤b-6:铣削完成后,横向平移机构带动硬度测量头平移至铣削面正上方,开始硬度打点。

61.步骤b-7:打点完成后,横向平移机构带动精密光学测量装置平移至硬度点正上方,进行测量,然后激光刻码装置将已测值刻印在铣削面表面。

62.步骤b-8:全部动作完成后,设备回到原位,钢管退出。

63.在钢管的一端完成硬度测量完成后,第一v型输送辊141反向旋转,将钢管反向输送,当钢管的尾端到达停止位检测开关位置时,第一v型输送辊141停止旋转。

64.然后,步进输送装置130的步进槽位板131向移动一个或两个工位移动。若第二自动硬度测量仪300所在的工位无钢管,则步进槽位板131向下两个工位,将钢管置于第二v型输送辊161上。若第二自动硬度测量仪300此时有钢管进行检测中,步进槽位板131向下一个工位移动,暂时搁置在前一个v型缓冲槽181中。

65.第二v型输送辊161的有料检测开关检测到有钢管时,启动旋转,将钢管输送入第一自动硬度测量系统300。

66.钢管在第二自动硬度测量仪300内进行自动硬度测量步骤,具体步骤与第一自动硬度测量仪200相同不再重复叙述。

67.在钢管的另一端也完成硬度测量完成后,第二v型输送辊161反向旋转,将钢管反向输送,当钢管的尾端到达停止位检测开关位置时,第二v型输送辊161停止旋转。

68.然后,步进输送装置130的步进槽位板131向下一个工位移动。将钢管后一个v型缓

冲槽181中,自动标识设备400进行标识刻印。

69.标识刻印完成后,步进输送装置130的步进槽位板131再向下一个工位移动,将钢管置于自动收集设备500的过渡台架510上,钢管自由落体滚落至摆动挡料机构550停止。此时,步进输送装置130的步进槽位板131向下移动,并返回相应的工位,再向上直到对应工位处于接收钢管的位置。

70.摆动挡料机构550摆动落下,钢管合格时,抬升台架520覆盖在u型废料槽的上方;钢管直接滚落至成品料框560中,动作完成。若检测到钢管不合格时,抬升台架520抬起,钢管从摆动挡料机构550滚落至废品料框530中。

71.本发明提供的一种钢管在线硬度测量系统,还通过上位机操作,可以实现用户的主动控制,包含至少以下任意一种操作:

72.操作1:手动模式操作,包括手动上料、手动进料、手动测量、手动标识、手动收集中的任意一种。

73.操作2:自动模式操作,包括自动走钢、自动硬度测量、自动标识中的任意一种。

74.操作3:二级直接下发操作模式,自动进行工作。

75.采用上述实施例的一种钢管在线硬度测量系统进行钢管表面硬度自动测量,达到了如下性能指标:生产线上生产人员减少1人以上;检测效率:2.5分钟/根。

76.需要说明的是本实施例中的驱动部件都在设备的下部,只是提供驱动力,本技术都是现有技术,故在图纸中未体现。尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1