一种食品检测实验室样品高通量预处理系统及方法与流程

:

1.本发明属于食品检测全实验室自动化系统技术领域,具体来说涉及一种在食品检测预处理过程中针对采集样品的高通量预处理系统及方法。

背景技术:

2.食品检测结果是直观反映食品质量安全的专业性指标,不管是食品营养元素,有效成分,还是污染物因子,其终产品含量的确定都要借助于食品检测技术。样品是食品检测工作的主体对象,其合理化处置程度将直接影响检测结果的有效性。样品预处理作为食品检测全实验室自动化体系的开端,包括对送检样品的外包装鉴别、检测基数预判、信息记录、分拣、转运和适温贮存等环节,是衔接抽样和检测环节的重要组成部分。目前,常规食品检测实验室的样品预处理工作以人工为主,由于缺少严格的质量控制标准,存在样品交接不畅和流转时间过长等问题,尤其在应对突发性重大食品安全事故时,难以满足实验室高通量检测的需求。

3.在食品检测的过程中,人为操作是关系实验结果的重要变量,任何环节的纰漏,直接影响最终结果的准确性,所以合理规避人为主观行为,保障实验样品的安全性,是全面提升检测结果准确度的关键。现阶段,没有系统体现实验样品预处理自动化系统的文献记载,在某一环节具有相似工作原理的单元系统被应用于工农业生产和仓储物流等行业,但就其过程而言,没有实现全流程自动化,各个环节均或多或少需要人为参与,就其中自动化程度较高的分拣环节而言,其分拣对象多具有品种固定、重量相近、形状相同或相似、外包装规整、贮运环境恒定等固有属性。食品检测中样品的预处理是从有害环境向无害环境的过渡过程,检测样品涵盖33项大类中的百余个食品品种,涉及液、半固、固和粉末等多种物体形态,由于实验样品自身属性和检测项的不同,储存环境和时间等细节处理要求各不相同,现有预处理体系的硬件机械结构和工艺算法无法满足实验样品的实际检验检测需求。

技术实现要素:

4.为了解决上述技术缺点,本发明提供一种食品检测实验室样品高通量预处理系统及方法,该方法以实验室信息管理系统为信息化平台,将视觉分析、智能抓取、高速传导、适温贮存等技术深度融合的高通量自动化系统,实现在食品检测实验室中针对不同样品属性和检测项目要求的样品预处理工作。

5.本发明是通过以下技术方案实现的:

6.一种食品检测实验室样品高通量预处理系统,包括样品交互单元、混装样品预分拣单元、独立样品分拣单元、样品高通量传输单元、样品贮存工作区、独立样品转载机构、污损样品转载机构;

7.样品交互单元,包括样品交互皮带输送机、自开闭门、第一双目相机和样品终端,自开闭门设置在样品交互皮带输送机的尾部,第一双目相机和样品终端位于样品交互皮带输送机的前部位置;样品终端上设置有第一激光定位装置、第一读码器和声光报警器;

8.混装样品预分拣单元,包括辊轴传送机构、第一单目相机、第二双目相机、第二激光定位装置、混装样品作业机械手、出箱机、复合辊轴传送机构、非混装样品皮带输送机;

9.辊轴传送机构包括一级作业机构、二级作业机构、第二读码器、变轨助推器、限位装置和应力传感器,二级作业机构包括工作区和输送区;所述非混装样品皮带输送机的前端对接在一级作业机构的尾部,一级作业机构的前部与所述样品交互单元的样品交互皮带输送机的尾部对接;所述混装样品作业机械手设置在辊轴传送机构的二级作业机构后方,用于对作业区上的预置箱内的混装样品进行分拣作业;所述第二读码器和变轨助推器安装于一级作业机构侧部,限位装置和变轨助推器配套安装;第二读码器用于扫描预置箱上的条形码信息,以获知预置箱内样品是混装样品状态还是独立样品状态;

10.第二双目相机位于辊轴传送机构的二级作业机构的工作区上方,用于采集预置箱内的混装样品图像信息;第一单目相机位于混装样品作业机械手对侧,用于采集混装样品作业机械手作业区域的实时图像信息。

11.复合辊轴传送机构包括一级传送机构、过渡传送机构和二级传送机构;

12.出箱机位于复合辊轴传送机构的一级传送机构起始端,出箱机用于输出提供转运预置箱,转运预置箱用于盛放混装样品作业机械手分拣出来的单体样品;

13.非混装样品皮带输送机的前端与辊轴传送机构的一级作业机构尾端对接,非混装样品皮带输送机的尾端与复合辊轴传送机构的二级传送机构前端对接,复合辊轴传送机构的二级传送机构尾端与独立样品转载机构的前端对接,用于将非混装样品皮带输送机传送过来的内含独立样品状态的预置箱和经过混装样品作业机械手分拣出的经过复合辊轴传送机构传送过来的内含独立样品状态的转运预置箱传送至独立样品转载机构上;

14.独立样品分拣单元,包括辊轴排队机构、第二单目相机、第三双目相机、第一定位读码器、独立样品分拣机械手、单体样品封装单元和直角坐标系机械手;

15.辊轴排队机构设置在独立样品转载机构的尾端,用以承接独立样品转载机构传送过来的内含独立样品状态的预置箱以及转运预置箱;

16.独立样品分拣机械手位于辊轴排队机构尾部,用于对辊轴排队机构上的预置箱以及转运预置箱中的单体样品进行逐一分拣,至单体样品封装单元,分拣过程中,通过独立样品分拣机械手上安装的重力传感器,检测各单体样品的重量;

17.第三双目相机位于辊轴排队机构的上方,第二单目相机位于独立样品分拣机械手对侧,用于采集独立样品分拣机械手作业区域的实时图像信息,用于识别出各单体样品的相关信息;

18.第一定位读码器设置在辊轴排队机构侧部,用于获取辊轴排队机构上的预置箱以及转运预置箱上的条形码信息,以获知样品所属的送检人员及送检批次信息;

19.单体样品封装单元,包括贮样箱出箱机、单体样品辊轴传送机构、封装作业机械手、条形码打印机和第二定位读码器,单体样品封装单元数量与贮样箱的规格数量相同;所述贮样箱出箱机位于单体样品辊轴传送机构起点,用于输出贮样箱;贮样箱用于盛放独立样品分拣机械手分拣出的单一单体样品;所述条形码打印机用于打印出带有条形码的封条,封条上的条形码蕴含有第二单目相机识别出的关于单体样品的相关信息和实验室信息管理系统储存的对应检测信息;所述封装作业机械手位于单体样品辊轴传送机构侧部,用于对贮样箱进行封装,将箱盖和条形码打印机打印出的带有条形码的封条封装在贮样箱

上;所述第二定位读码器用于读取已经封装的贮样箱上的封条上的条形码信息;

20.直角坐标系机械手设置在单体样品封装单元的尾部,用于将封装完的贮样箱搬运至样品高通量传输单元;

21.样品贮存工作区,包括agv转载机器人和多级贮样单元;agv转载机器人用于将样品高通量传输单元上的贮样箱分别存入多级贮样单元;

22.所述污损样品转载机构,设置在混装样品作业机械手的侧部以及设置在独立样品分拣机械手侧部,如在样品分拣过程中遇污损样品,混装样品作业机械手以及独立样品分拣机械手会将污损样品放置于污染样品转载机构上。

23.在上述技术方案中,还包括预置箱规整单元,预置箱规整单元包括预置箱收集工作区和预置箱清洗工作区,其中,预置箱收集工作区的转载机构分布于混装样品预分拣单元和独立样品分拣单元。

24.在上述技术方案中,所述混装样品预分拣单元、独立样品分拣单元、样品高通量传输单元、样品贮存工作区、预置箱规整单元、独立样品转载机构、污损样品转载机构设置在无害环境工作区;所述样品交互单元是由外部环境向该无害环境工作区的过渡单元,由自开闭门分隔;工作时,送检人员将空置的预置箱放置于样品交互皮带输送机,使其在样品交互皮带输送机上进行传送,当预置箱触发第一激光定位装置后,样品交互皮带输送机停止运行,利用第一双目相机从双视角同步采集样品放置于预置箱过程中的原始样本图像,经图像预处理方法,应用卷积神经网络训练样本集,识别样品送检信息、初始状态(混装样品状态还是独立样品状态),以及识别样品的污损情况;利用样品终端上的第一读码器扫描预置箱上的条形码信息,通过实验室信息管理系统更新条码信息数据内容,建立预置箱与其内部样品状态的对应关系;若识别样品预为污损状态,则触发声光报警器,由样品接收人员对送检样品的合理性进行二次检查;若识别样品状态完好,则样品交互皮带输送机继续运行,预置箱经过自开闭门进入无害环境工作区,完成样品从外部有害环境向无害环境过渡。

25.在上述技术方案中,复合辊轴传送机构还包括一级定位装置、一级变轨助推器、一级限位装置、二级定位装置、二级变轨助推器、二级限位装置,一级传送机构位于过渡传送机构的前部一侧,二级传送机构位于过渡传送机构的尾部一侧;所述一级定位装置、一级变轨助推器和一级限位装置设置在一级传送机构上,用于实现将目标物从一级传送机构移动至过渡传送机构;所述二级定位装置、二级变轨助推器和二级限位装置设置在过渡传送机构上,用于实现将目标物从过渡传送机构移动至二级传送机构上。

26.在上述技术方案中,所述单体样品辊轴传送机构包括一级作业机构、二级作业机构、第三激光定位装置、限位装置、变轨助推器和应力传感器;一级作业机构由自驱动辊轴组成,二级作业机构包括封装区、输送区和吊装区,每个区域由n组辊轴联动单元构成,应力传感器安装于输送区的每组辊轴联动单元底部,第三激光定位装置、限位装置、变轨助推器设置在一级作业机构侧部,用于实现将贮样箱从一级作业机构推至二级作业机构上。

27.在上述技术方案中,样品高通量传输单元,包括高速磁轨传送装置,高速磁轨传送装置包括磁轨、动子模组、滑块机构、电气模组、导轨、负载托架和轨道托架,磁轨和导轨安装于轨道托架上,导轨支撑负载的整体重量,导轨内嵌于滑块机构内部,滑块机构安装于动子模组底部,负载托架安装于动子模组上,动子模组、滑块机构和负载托架组成移动节点,电气模组完成高速磁轨传送装置的磁场建立和动子模组移动;负载托架的上端设计有m*n

的支撑立柱,适配于各种规格的贮样箱。

28.在上述技术方案中,样品贮存工作区包含多个多级贮存单元,每个多级贮存单元作为一个工作区域包括温度调控器、恒温贮样室、读码器和数据处理单元,恒温贮样室包括测温器、进样开合门和出样开合门;在各恒温贮样室内测温器的温度反馈条件下,实现单一恒温贮样室温度设定要求;恒温贮样室适配于各种贮样箱,进样开合门连通食品检测样品预处理系统,出样开合门连通食药检测样品制样系统,恒温贮样室进样地址触发,进样开合门开启,进样过程完成,进样开合门闭合;恒温贮样室出样地址触发,出样开合门开启,出样动作完成,出样开合门闭合;地址控制单元对多级贮存单元中各恒温贮样室进行矩阵式地址编码,扫描贮样箱的封条信息,根据样品贮存要求和贮样箱体积,触发相应地址的恒温贮样室,记录样品贮存起始时间。

29.在上述技术方案中,所述独立样品转载机构和污损样品转载机构根据需求设计为皮带输送机构或辊轴传送机构,根据安装场地面积和空间结构位置需求设计为直线型或u型。

30.利用了上述食品检测实验室样品高通量预处理系统的处理方法,包括如下步骤:

31.s1,送检人员将空置的预置箱放置于样品交互皮带输送机,使其在样品交互皮带输送机上进行传送,当预置箱触发第一激光定位装置后,样品交互皮带输送机停止运行,使预置箱停留在样品终端位置处,等待放入样品;

32.s2,向预置箱内装入样品,利用第一双目相机采集装入样品过程中的图像信息,输入卷积神经网络,识别样品送检信息,以及识别预置箱内样品是混装样品状态还是独立样品状态,以及识别出样品的污损情况;利用样品终端上的第一读码器扫描预置箱上的条形码信息,通过实验室信息管理系统更新条码信息数据内容,建立预置箱与其内部样品状态的对应关系;

33.s3,若识别样品预为污损状态,则触发声光报警器,由样品接收人员对送检样品的合理性进行二次检查;若识别样品状态完好,则样品交互皮带输送机继续运行,预置箱经过自开闭门进入分拣系统工作区,完成样品从有害环境向无害环境过渡;

34.s4,预置箱进入无害环境工作区后,首先进入混装样品预分拣单元的辊轴传送机构的一级作业机构,利用一级作业机构上设置的第二读码器扫描预置箱上的条形码信息,以获知预置箱内样品是混装样品还是独立样品;若预置箱内为混装样品,则触发辊轴传送机构的变轨助推器动作,将预置箱从一级作业机构转运至二级作业机构的转载区;若预置箱内为独立样品,则变轨助推器不动作,由一级作业机构继续将预置箱传送至非混装样品皮带输送机;

35.s5,对于混装样品的预置箱,当预置箱到达二级作业机构的作业区并触发作业区的第二激光定位装置时,二级作业机构的作业区停止运动;

36.s6,利用混装样品预分拣单元中的第二双目相机采集二级作业机构的作业区上的预置箱内混装样品图像,设计针对预置箱内混装样品图像的三维重构算法,在满足双目视觉极线约束理论的条件下,应用极线约束理论,对图像对进行极线校正,设计基于harris角点检测的特征匹配策略,如式1:

[0037][0038]

其中,m(x,y)为harris矩阵,其变化模式对应于正交方向x和y上的偏微分i

x

和iy,由m(x,y)的特征值λ1和λ2表征,ω为权重系数,r(m)为响应函数的值,det(m)=λ1λ2,trace(m)=λ1+λ2,κ是可调参数(0.04~0.15);

[0039]

在完成特征匹配后,针对非特征点图像设计基于视差梯度约束关系的区域匹配算法,完成对预置箱内混装样品图像的三维重构,如式2:

[0040][0041]

其中,p

l

(u

plx

,v

pl

)y和q

l

(u

qlx

,v

qly

)是双目成像系统内基准图像中的点,pr(u

prx

,v

pr

)y和qr(u

qrx

,v

qry

)是配准图像中的点,pm和qm是线段p

l

pr和q

l

qr的中点,两中点连线的矢量是d

cs

(pm,qm),

▽

d是视差梯度;

[0042]

s7,针对混装样品图像的三维重构模型,设计基于视差测距法的空间坐标算法,得到各单体样品的空间点位置坐标和点云数据,用以控制混装样品作业机械手对混装样品中各单体样品的抓取,如式3:

[0043][0044]

其中,(x1,y1,z1)为空间点p的空间坐标,(a

x

,ay,u0,v0)为相机的内参数,(u

l

,v

l

)为空间点在基准图像中的像素坐标,d为视差,b为基线长度;

[0045]

s8,混装样品作业机械手对预置箱内混装样品中的各单体样品进行抓取,由第一单目相机对混装样品作业机械手的作业区域进行实时图像采集,在混装样品作业机械手作用下,对各单体样品进行正向旋转动作,定义单体样品的一个旋转周期为一个时间序列,设计混合高斯背景模型,提取单体样品的前景图像,应用卷积神经网络对样品前景图像数据集内的图像数据进行训练,识别单体样品外包装的污损检测,并对单体样品进行空间位姿检测,由混装样品作业机械手完成单体样品的正向调整;

[0046]

s9,无污损的样品由混装样品作业机械手定点放置于复合辊轴传送机构的转运预置箱内组成独立样品集,污损样品由混装样品作业机械手定点放置于污染样品转载机构上,由样品接收人员对送检单体样品的合理性进行二次检查,由于混装样品作业机械手抓

取了污损样品,可能会在混装样品作业机械手上沾染污物,因此,为了防止交叉污染其他样品,需要在抓取放置好污损样品后,混装样品作业机械手进行自动换手(即更换新的抓手);

[0047]

s10,当根据第二双目相机采集的二级作业机构的作业区上的预置箱内样品图像,识别出预置箱内无样品时,表示该预置箱内的混装样品已分拣完成,此时,混装样品作业机械手将该预置箱水平插入预置箱规整单元;

[0048]

s11,当预置箱内的混装样品分拣完成后,输出转运预置箱,并触发复合辊轴传送机构的一级传送机构和过渡传送机构动作,使转运预置箱沿一级传送机构移动;并将转运预置箱推送至过渡传送机构,转运预置箱停止在过渡传送机构起点位置;

[0049]

s12,当下一个预置箱内的混装样品分拣完成后,出箱机动作,输出下一个转运预置箱,并触发复合辊轴传送机构的一级传送机构和过渡传送机构动作,将前一个转运预置箱推送至二级传送机构;

[0050]

s13,预置箱沿非混装样品皮带输送机前移,当其触发排队节点时,复合辊轴传送机构的一级传送机构和过渡传送机构的内部定时器动作,在预设时间内停止运行一段时间,以避免在预置箱经过二级传送机构的过程中被推送过来的转运预置箱碰撞;

[0051]

s14,预置箱和转运预置箱排队通过二级传送机构进入独立样品转载机构,并沿独立样品转载机构传送至独立样品分拣单元的辊轴排队机构;

[0052]

s15,第三双目相机采集预置箱或转运预置箱内独立样品的原始图像数据集,经图像预处理,设计基于hsv空间的图像分割算法,以规避单体样品外包装的褶皱区域对有效信息识别的影响,应用canny边缘检测算法提取图像内的边缘信息,应用卷积神经网络识别各边缘区域内的编码或者文字信息,定义包含编码或文字的区域为敏感区域;

[0053]

s16,针对步骤s15得到的图像数集据进行极线校正、三维重构、空间坐标计算等算法处理,完成对各单体样品空间重构点集的坐标计算,由独立样品分拣机械手对辊轴排队机构上的预置箱以及转运预置箱中的单体样品进行逐一抓取,在单体样品抓取过程中,借助独立样品分拣机械手上安装的重力传感器,检测各单体样品的重量,评判样品基数是否符合检测科学性要求,并将数据上传于实验室信息管理系统,更新样品条形码信息;

[0054]

s17,第二单目相机对独立样品分拣机械手的作业区域进行实时图像采集,在独立样品分拣机械手作用下,对各单体样品进行正向旋转动作,设计混合高斯背景模型,提取单体样品的前景图像,设计参考物测量法,预设已知物理长度的参考物,计算参考物的物理长度在图像中的像素点数,通过基于阈值的二值化处理,得到各单体样品在横向、纵向和轴向最大长度的像素数,由参考物法计算各单体样品在横向、纵向或轴向的最大物理长度,评估每一个单体样品的体量值,用于匹配适当贮样箱,算法如式4所示:

[0055][0056]

其中,l为参考物的长度,l为单体样品在横向、纵向或轴向的最大物理长度,g为参考物在像平面上的长度,g为单体样品在横向、纵向或轴向在像平面上的长度,q为参考物在像平面上的宽度像素值,q为单体样品在横向、纵向或轴向在像平面上的宽度像素值,由于相机的主光轴与单体样品在光学成像过程中会产生一定的透视畸变,设计在水平和垂直平

面上的相同参考物,对图像的透视畸变进行几何校正,如式5所示:

[0057][0058]

其中,pv为垂直参考物图像包含像数点数,p

l

为水平参考物图像包含像数点数,kc为校正系数,av为垂直参考物图像实际长度,a

l

为水平参考物图像实际长度,av=a

l

;

[0059]

s18,应用卷积神经网络对第二单目相机成像的前景图像数据进行训练,识别各单体样品的形状、特征、样品编码和文字信息,传输至实验室信息管理系统,并调取该单体样品的食品分类、检测任务、检测项目、检测标准、样品保存条件和保存期限等信息,集样品状态、保存起始时间在内,形成相应数据组和条形码,通过条形码打印机打印于封条上;

[0060]

s19,应用卷积神经网络对第二单目相机采集的单体样品的外包装图像进行污损检测,并对单体样品进行空间位姿检测,由独立样品分拣机械手完成单体样品的正向调整,若样品状态完好,根据单体样品在横向、纵向或轴向的最大物理长度,定点放置于相应的贮样箱内,污损样品由独立样品分拣机械手定点放置于污染样品转载机构,由样品接收人员对送检单体样品的合理性进行二次检查,由于独立样品分拣机械手抓取了污损样品,可能会在独立样品分拣机械手上沾染污物,因此,为了防止交叉污染其他样品,需要在抓取放置好污损样品后,独立样品分拣机械手进行自动换手(即更换新的抓手);

[0061]

s20,第三双目相机采集预置箱或转运预置箱内样品图像数据集,若没有单体样品图像数据,则独立样品分拣动作完成,独立样品分拣机械手将预置箱或转运预置箱水平插入预置箱规整单元;

[0062]

s21,预置箱规整单元对预置箱或转运预置进行清洗工作;

[0063]

s22,单体样品辊轴传送机构的一级作业机构动作,贮样箱沿一级作业机构移动,触发第三激光定位装置,变轨助推器动作,将贮样箱推送至二级作业机构的封装区,变轨助推器触发限位装置,一级作业机构和二级作业机构的封装区停止运动,贮样箱停止于的封装区;

[0064]

s23,由封装作业机械手对贮样箱进行封装,将箱盖和条形码打印机打印出的带有条形码的封条封装在贮样箱上;

[0065]

s24,已封装的贮样箱沿二级作业机构运动,当贮样箱触发二级作业机构的吊装区侧部的第二定位读码器的激光定位装置后,二级作业机构的吊装区辊轴停止运动,贮样箱停止在吊装区,然后第二定位读码器扫描贮样箱上的封条的条形码信息,获知箱内唯一单体样品的数据信息;

[0066]

s25,第二定位读码器的扫码动作触发直角坐标系机械手,直角坐标系机械手将贮样箱由二级作业机构的吊装区转载至样品高通量传输单元;

[0067]

s26,贮样箱依托于负载托架,在动子模组和滑块机构带动下,沿导轨高速移动,在各旁路传感器的感知调控下,干路移动节点和旁路移动节点完成排队错峰动作,至终端传感器,移动节点降速,直至接触前一移动节点排队缓慢通过,贮样箱触发第三定位读码器的激光定位装置,移动节点停止运动,第三定位读码器的读码器扫描贮样箱的密封条的二维码信息,智能转载机器人抓取贮样箱,并依据不同贮样箱的规格,摆放于载物平台的层级上;

[0068]

s27,agv转载机器人抓取动作结束,空载移动节点向前移动经过始端传感器后提

速运转,在各支路传感器的感知调控下,在各支路起始端分配空载移动节点,等待贮样箱的吊装作业;

[0069]

s28,agv转载机器人接收集中控制单元的转载样品优先级信息和多级贮存单元的分配信息,按照工作调控机制和路径规划由样品接收工作区运动至多级贮存单元,按照载物平台地址编码,将适配于相应贮存环境要求的贮样箱抓取至多级贮存单元的读码器,扫描封条的条形码信息,由多级贮存单元分配相应地址的恒温贮样室,恒温贮样室进样地址触发,进样开合门开启,贮样箱到位,进样开合门延时预定时间闭合,记录并上传样品贮存起始时间;

[0070]

s29,当实验室信息管理系统接收到同一批次的同种单体样品信息,综合分析s16步骤中样品重量和s17步骤中样品体量值大小,定义检测样本和备用样本,通过实验室信息管理系统刷新相应样品的条形码信息。

[0071]

本发明取得的有益效果是:

[0072]

(1)预处理系统有效规避了人为因素的主观行为对检测样品的影响,简化和优化工作流程,缩短样品周转时间,节约人力资源,提高实验室生物安全性,满足样品的高通量预处理要求。

[0073]

(2)预处理系统满足食品检测实验室对样品的普适性要求,预处理对象可涵盖31个大类中的百余种食品,涉及液、半固、固和粉末等多种物体形态。

[0074]

(3)实验室中央控制系统与实验室信息管理系统可有效实现数字信息的深度融合,既可以自主分析样品自身属性、检测项和检测标准的不同,评估储存环境和时效等细节处理要求,合理调度各个分拣贮运环节交叉协同作业,又可以根据检测任务和样品贮藏属性设置优先级,合理规避外界因素对实验结果的影响。

[0075]

(4)预处理系统客观合理的划分有害工作环境和无害工作环境,样品流转过程严格保证无菌操作,有效规避样品在预处理环节的外界污染源。

[0076]

(5)预处理系统的存储空间向纵深和垂直两个方向拓展,在充分扩展贮存空间的基础上,单体样品由不同规格贮样箱独立保存,避免因实验样品混乱贮藏,各类别样品混放,存在的样品查找困难和交叉污染现象,避免部分液体或含油样品泄露出样品袋,冷藏、冷冻、常温保存样品按照样品信息要求严格控制温度储存,有气味样品隔离储存,特殊样品可以密封和避光处理,样品贮存工作区保持清洁、通风、干燥,避免样品受阳光直射,防止样品受潮、霉变、虫蛀、腐败变质,确保样品的有效性,提高整体检测过程的科学性和严谨性。

[0077]

(6)预处理系统各环节的传送运输机构易于集成,可以根据不同的安装场地空间要求灵活组态。

[0078]

(7)设计并训练不同的计算机视觉算法和模型,使各分拣单元的视觉统可根据形态、特征、文字表述,封条编码等单体样品属性,准确识别样品信息,完成精准分拣。

[0079]

(8)各工作单元的机械手按照不同作业工艺需求进行设计,在保护单体样品外包装的基础上,完成各类样品的精准抓取。

附图说明:

[0080]

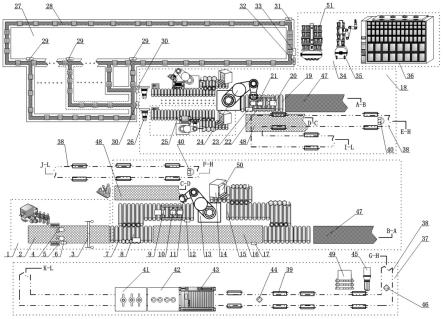

图1为本发明的食品检测实验室样品高通量预处理系统的整体示意图;

[0081]

图2为非单体样品预分拣工艺流程图;

[0082]

图3为单体样品高通量分拣工艺流程图;

[0083]

图4为样品贮存工作区的原理图;

[0084]

图5为辊轴传送机构的原理图;

[0085]

图6为复合辊轴传送机构的原理图;

[0086]

图7为单体样品辊轴传送机构的原理图;

[0087]

图8为高速磁轨传送装置机械原理图。

[0088]

对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,可以根据以上附图获得其他的相关附图。

具体实施方式:

[0089]

为了使本技术领域的人员更好地理解本发明方案,下面结合具体实施例进一步说明本发明的技术方案。

[0090]

为明晰本发明的技术方案,定义下列适用于本发明的术语:

[0091]

单体样品,实验室食品检测所需的单一同批次的封装样品,单体样品内各待检物的数量和基数满足国家相关部门和检测标准要求;

[0092]

独立样品状态,由单体样品分立组成的样品集,单体样品间无交叉堆叠,机械爪可借助视觉成像系统独立识别各单体样品;

[0093]

混装样品,各种单体样品混装于同一开放包装内部,样品间交叉堆叠,机械爪只能借助视觉成像系统,抓取表面样品后,进而识别下层单体样品,本系统为有效避免污损样品堆叠造成的样品连带污染风险,提高分拣效率,设计所有混装样品必须先行分拣为独立样品。

[0094]

预置箱,系统中用于接收,暂存,转运样品的无菌容器,预置箱内样品存放状态由送检人员决定,可接收存放单一基数单体样品,或可存放由多个单体样品分立组成的独立样品,亦可接收由多个由不同单体样品堆叠组成的混合样品。系统中混装样品集预分拣后形成的独立样品集亦存放于转运预置箱内,预置箱和转运预置箱箱体结构一致;

[0095]

贮样箱,用于接收、贮存唯一单体样品的无菌容器。

[0096]

实验室信息管理系统,以gb/t 27025-2019《检测和校准实验室能力的通用要求》规范为基础,以数据库为核心的网络信息化技术为技术支撑,将实验室的业务流程和一切资源以及实验室管理需求以合理方式结合的信息化管理工具。

[0097]

实验室中央控制系统,是以各作业单元的微处理器为基础,搭建由满足特定目标的工作子系统组成的分级递阶结构控制模型,开发基于opc标准的通信接口规范,以兼容各现场控制单元内的plc、fcs及各类传感设备,通过各种控制、运算模块的灵活组态,实现多样化的控制策略以满足不同情况下的作业需求。

[0098]

本发明的一种食品检测实验室样品高通量预处理系统,包括样品交互单元1、混装样品预分拣单元7、独立样品分拣单元18、样品高通量传输单元27、样品贮存工作区34、预置箱规整单元37、独立样品转载机构47、污损样品转载机构48和中央控制单元。

[0099]

样品交互单元1包括样品交互皮带输送机2、自开闭门3、第一双目相机4、第一光源5和样品终端6,自开闭门3设置在样品交互皮带输送机2的尾部位置,第一双目相机4、第一光源5和样品终端6位于样品交互皮带输送机2的前部位置,第一光源5固定于第一双目相机

4两侧,用于形成均匀漫反射光照区域;样品终端6设置在样品交互皮带输送机2侧部,样品终端6上设置有第一激光定位装置、第一读码器和声光报警器。

[0100]

所述混装样品预分拣单元7、独立样品分拣单元18、样品高通量传输单元27、样品贮存工作区34、预置箱规整单元37、独立样品转载机构47、污损样品转载机构48和预置箱规整单元37的收集工作区设置在无害环境工作区;所述样品交互单元1是由外部环境向该无害环境工作区的过渡单元,由自开闭门3分隔。工作时,送检人员将空置的预置箱49放置于样品交互单元1的样品交互皮带输送机2,使其在样品交互皮带输送机2上进行传送,当预置箱49触发样品终端6上的第一激光定位装置后,样品交互皮带输送机2停止运行,利用第一双目相机4从双视角同步采集样品放置于预置箱49过程中的原始样本图像,经图像预处理方法,应用卷积神经网络训练样本集,识别样品送检信息、初始状态(混装样品状态还是独立样品状态),以及识别样品的污损情况;利用样品终端6上的第一读码器扫描预置箱上的条形码信息,通过实验室信息管理系统更新条码信息数据内容,建立预置箱49与其内部样品状态的对应关系;若识别样品为污损状态,则触发声光报警器,由样品接收人员对送检样品的合理性进行二次检查;若识别样品状态完好,则样品交互皮带输送机2继续运行,预置箱经过自开闭门3进入无害环境工作区,完成样品从外部有害环境向无害环境过渡。预置箱规整单元37的清洗工作区为有害环境,设计物理法分隔。

[0101]

下面具体介绍所述混装样品预分拣单元7、独立样品分拣单元18、样品高通量传输单元27、样品贮存工作区34、预置箱规整单元37、独立样品转载机构47、污损样品转载机构48。

[0102]

一、混装样品预分拣单元7,包括辊轴传送机构8、第一单目相机9、第二双目相机10、第二光源11、第二激光定位装置12、混装样品作业机械手13、出箱机14、复合辊轴传送机构15、非混装样品皮带输送机16和排队节点17。

[0103]

辊轴传送机构8包括一级作业机构801、二级作业机构802、第二读码器803、变轨助推器804、限位装置805和应力传感器806;一级作业机构801和二级作业机构802由自驱动辊轴组成;其中,一级作业机构801为多轴联动机制;二级作业机构802分为转载区、输送区和作业区,每个区域均具有n组可独立控制的辊轴联动单元,每组辊轴联动单元的辊轴数量由预置箱49的箱底尺寸决定;所述非混装样品皮带输送机16的前端对接在一级作业机构801的尾部,一级作业机构801的前部与所述样品交互单元1的样品交互皮带输送机2的尾部对接;所述混装样品作业机械手13设置在辊轴传送机构8的二级作业机构802后方,用于对作业区上的预置箱49内的混装样品进行分拣作业;所述第二读码器803和变轨助推器804安装于一级作业机构801侧部,限位装置805和变轨助推器804配套安装;第二读码器803用于扫描预置箱49上的条形码信息,以获知预置箱内样品是混装样品状态还是独立样品状态;若为独立样品状态,则变轨助推器804不动作,预置箱49随一级作业机构801传送至非混装样品皮带输送机16;若为混装样品状态,变轨助推器804动作,将预置箱49从一级作业机构801推至二级作业机构802的转载区,触发限位装置805后,变轨助推器804自动归位;应力传感器806安装于二级作业机构802的输送区每组辊轴传送单元的底部,所述第二激光定位装置12设置在作业区侧部,当预置箱49触发第二激光定位装置12时,作业区的辊轴联动单元停止运动,此时混装样品作业机械手13开始对作业区的预置箱49内的混装样品进行分拣作业。混装样品作业过程中,如果第一组辊轴联动单元底部的应力传感器806应力触发,则停

止运动,相同工作原理闭锁至第n组辊轴联动单元,当输送区最后一组停止运动,辊轴传送机构8停止,停止信号上传至实验室中央控制系统,统一协调样品接收频率,混装样品预分拣动作完成,作业区恢复运转,输送区依次闭锁动作,至辊轴传送机构8整体作业恢复。

[0104]

第二双目相机10位于辊轴传送机构8的二级作业机构802的工作区上方,用于采集预置箱49内的混装样品图像信息;第二光源11固定于第二双目相机10两侧,用于形成均匀漫反射光照区域;第一单目相机9位于混装样品作业机械手13对侧,用于采集混装样品作业机械手13作业区域的实时图像信息。

[0105]

复合辊轴传送机构15包括一级传送机构1501、一级定位装置1502、一级变轨助推器1503、一级限位装置1504、过渡传送机构1505、二级定位装置1506、二级变轨助推器1507、二级限位装置1508和二级传送机构1509;一级传送机构1501、过渡传送机构1505和二级传送机构1509由自驱动辊轴组成,过渡传送机构1505包括装载区和输送区;一级传送机构1501位于过渡传送机构1505的前部装载区一侧,二级传送机构1509位于过渡传送机构1505的输送区尾部一侧;所述一级定位装置1502、一级变轨助推器1503和一级限位装置1504设置在一级传送机构1501上,用于实现将目标物从一级传送机构1501移动至过渡传送机构1505;所述二级定位装置1506、二级变轨助推器1507和二级限位装置1508设置在过渡传送机构1505上,用于实现将目标物从过渡传送机构1505移动至二级传送机构1509上。

[0106]

所述出箱机14位于复合辊轴传送机构15的一级传送机构1501起始端,出箱机14用于输出提供转运预置箱50,转运预置箱50用于盛放混装样品作业机械手13分拣出来的单体样品(这样,转运预置箱50内部为独立样品状态);分拣过程中,复合辊轴传送机构15的一级传送机构1501和过渡传送机构1505的装载区处于静止状态,过渡传送机构1505的输送区和二级传送机构1509处于运动状态,当混装样品作业机械手13分拣动作完成,会触发一级传送机构1501和过渡传送机构1505的装载区运行,一级传送机构1501、过渡传送机构1505和二级传送机构1509的运行速度同步。

[0107]

所述非混装样品皮带输送机16的前端与辊轴传送机构8的一级作业机构801尾端对接,非混装样品皮带输送机16的尾端与复合辊轴传送机构15的二级传送机构1509前端对接,复合辊轴传送机构15的二级传送机构1509尾端与独立样品转载机构47的前端对接,从而实现将非混装样品皮带输送机16传送过来的内含独立样品状态的预置箱49和经过混装样品作业机械手13分拣出的经过复合辊轴传送机构15传送过来的内含独立样品状态的转运预置箱50传送至独立样品转载机构47上。

[0108]

二、独立样品分拣单元18,包括辊轴排队机构19、第二单目相机20、第三双目相机21、第三光源22、第一定位读码器23、独立样品分拣机械手24、单体样品封装单元25和直角坐标系机械手26。

[0109]

辊轴排队机构19设置在独立样品转载机构47的尾端,用以承接独立样品转载机构47传送过来的内含独立样品状态的预置箱49以及转运预置箱50,辊轴排队机构19可采用倾角式无驱动辊轴或水平式自驱动辊轴两种方案。

[0110]

独立样品分拣机械手24位于辊轴排队机构19尾部,用于对辊轴排队机构19上的预置箱49以及转运预置箱50中的单体样品进行逐一分拣,分拣至单体样品封装单元25,在单体样品抓取过程中,借助独立样品分拣机械手24上安装的重力传感器,检测各单体样品的重量,评判样品基数是否符合检测科学性要求,并将数据上传于实验室信息管理系统,更新

样品条形码信息。

[0111]

第三双目相机21位于辊轴排队机构19工作区的上方,第三光源22固定于第三双目相机21两侧,形成均匀漫反射光照区域;第二单目相机20位于独立样品分拣机械手24对侧,用于采集独立样品分拣机械手24作业区域的实时图像信息,进而用于识别出样品包装上的相关信息。

[0112]

第一定位读码器23设置在辊轴排队机构19侧部,用于获取辊轴排队机构19上的预置箱49以及转运预置箱50上的条形码信息,以获知样品所属的送检人员及送检批次信息;

[0113]

单体样品封装单元25,包括贮样箱出箱机2501、单体样品辊轴传送机构2502、封装作业机械手2503、条形码打印机2504和第二定位读码器2505,单体样品封装单元25数量与贮样箱51的规格数量相同。其中,所述单体样品辊轴传送机构2502包括一级作业机构250201、二级作业机构250202、第三激光定位装置250203、限位装置250204、变轨助推器250205和应力传感器250206;一级作业机构250201由自驱动辊轴组成,二级作业机构250202包括封装区、输送区和吊装区,每个区域由n组辊轴联动单元构成,每组的辊轴数量由贮样箱51的箱底尺寸决定,应力传感器250206安装于输送区的辊轴联动单元底部,第三激光定位装置250203、限位装置250204、变轨助推器250205设置在一级作业机构250201侧部,用于实现将贮样箱51从一级作业机构250201推至二级作业机构250202上。所述贮样箱出箱机2501位于单体样品辊轴传送机构2502的一级作业机构250201的起点上侧,用于输出贮样箱51,由贮样箱封装完成指令触发;贮样箱51用于盛放独立样品分拣机械手24分拣出的各单体样品;所述条形码打印机2504用于打印出带有条形码的封条,封条上的条形码蕴含有关于单体样品的相关信息。所述封装作业机械手2503位于单体样品辊轴传送机构2502侧部,用于对贮样箱51进行封装,将箱盖和条形码打印机2504打印出的带有条形码的封条封装在贮样箱51上。当贮样箱封装动作完成,一级作业机构250201和二级作业机构250202协同运动,已封装的贮样箱51经由输送区快速运转至吊装区,输送区的排队机制与辊轴传送机构8相同,贮样箱出箱机2501自动出箱,空置的贮样箱51由一级作业机构250201转运至二级作业机构250202封装区,箱体到位,一级作业机构250201和二级作业机构250202的封装区停止动作。

[0114]

直角坐标系机械手26设置在单体样品封装单元25的尾部,用于将封装完的贮样箱51搬运至样品高通量传输单元27。

[0115]

三、样品高通量传输单元27,包括高速磁轨传送装置28,高速磁轨传送装置28包括磁轨2801、动子模组2802、滑块机构2803、电气模组2804、导轨2805、负载托架2806和轨道托架2807,磁轨2801和导轨2805安装于轨道托架2807上,导轨2805支撑负载的整体重量,导轨2805内嵌于滑块机构2803内部,滑块机构2803安装于动子模组2802底部,负载托架2806安装于动子模组2802上,动子模组2802、滑块机构2803和负载托架2806组成移动节点,磁轨2801和动子模组2802间隔3-7mm空隙,电气模组2804完成高速磁轨传送装置28的磁场建立和动子模组2802移动。负载托架2806的上端设计有m*n的支撑立柱,适配于各种规格的贮样箱51。

[0116]

高速磁轨传送装置28包括多个支路和旁路,支路上设置有用于检测贮样箱位置的支路传感器30,旁路上设置有用于检测贮样箱位置的旁路传感器29,在高速磁轨传送装置的起始端设置有用于检测贮样箱位置的起点传感器32,在高速磁轨传送装置的终端设置有

用于检测贮样箱位置的终端传感器31,在高速磁轨传送装置的终端还设置有第三定位读码器33。

[0117]

四、样品贮存工作区34,包括agv转载机器人35和多级贮样单元36;

[0118]

agv转载机器人35包括机械单元、控制单元和动力单元。机械单元包括抓取作业机构、传感机构和行走机构,抓取作业机构包括六轴码垛机械臂3501、末端抓取机构3502和载物平台3503,传感机构包括激光传感器组3504和视觉系统3505,行走机构包括agv车体3506、移动装置3507和转向装置3508,车体可以向任意方向移动和旋转,不会受车体本身形状的限制;控制单元内置于agv车体,包括信息传送装置、数据处理器和驱动装置;动力单元内置于行走机构,包括行走电机和蓄电池组。

[0119]

agv转载机器人35的信息传送装置将agv车体作为移动终端,搭建包括路由端和协调终端在内的调度机制工作网络,以协调多agv转载机器人35的路径导航和贮样信息传递,路由端或协调终端内置于多级贮存单元36,协调终端将接收数据上传至实验室中央控制系统,并接收调度指令;agv转载机器人35的数据处理器处理接收调度指令和贮样信息,记录样品贮藏环境要求,定义载物平台3503的i

×m×

n矩阵地址,由实验室中央控制系统共同规划多级贮存单元36的贮存区域。

[0120]

样品贮存工作区34包含由若干个多级贮存单元36组成的体量庞大的样品贮存环境,每个多级贮存单元36作为一个工作区域包括温度调控器3601、恒温贮样室3602、读码器3603和数据处理单元3604,恒温贮样室3602包括测温器360201、进样开合门360202和出样开合门360203。温度调控器3601由n路温控单元组成,按样品贮存要求将多级贮存单元36划分为n个温度区域,在各恒温贮样室3602内测温器360201的温度反馈条件下,实现单一恒温贮样室3602温度设定要求;恒温贮样室3602适配于各种贮样箱51,进样开合门360202连通食品检测样品预处理系统,出样开合门360203连通食药检测样品制样系统,恒温贮样室3602进样地址触发,进样开合门360202向上90

゜

开启,进样过程完成,进样开合门360202向下90

゜

闭合,进样密封圈完成挤压密封动作;恒温贮样室3602出样地址触发,出样开合门360203向上90

゜

开启,出样动作完成,出样开合门360203向下90

゜

闭合,出样密封圈完成挤压密封动作;地址控制单元3604对多级贮存单元36中各恒温贮样室3602进行矩阵式地址编码,读码器3603扫描贮样箱51的封条5103信息,根据样品贮存要求和贮样箱51体积,触发相应地址的恒温贮样室3602,记录样品贮存起始时间。

[0121]

五、预置箱规整单元37,包括转载机构38、电控旋转托架39、分支等待节点40、异物清除装置41、清洗装置42、烘干装置43、托架反转传感器44、规整机械手45和托架正转传感器46,经混装样品作业机械手13和独立样品分拣机械手24的水平插入动作,将预置箱49的悬架槽与电控旋转托架39嵌套固定。

[0122]

预置箱规整单元37包括预置箱收集工作区和预置箱清洗工作区,其中,预置箱收集工作区的转载机构38分布于混装样品预分拣单元7和独立样品分拣单元18,根据分拣系统的安装场地面积和空间结构位置需求,混装样品预分拣单元7和独立样品分拣单元18可以共同使用转载机构38支路,也可以各单元单独设立各自的转载机构38支路,预置箱收集工作区和预置箱清洗工作区的转载机构38支路相互连接构成转载机构38的连通回路,通过分支节点40完成混装样品预分拣单元7和独立样品分拣单元18区域中电控旋转托架39的分配和传送,转载机构38为双缆绳同步并行传送装置,电控旋转托架39悬挂安装于转载机构

38。

[0123]

六、所述污损样品转载机构48,设置在混装样品作业机械手13的侧部以及设置在独立样品分拣机械手24侧部,如在样品分拣过程中遇污损样品,混装样品作业机械手13以及独立样品分拣机械手24会将污损样品放置于污染样品转载机构48上。

[0124]

进一步的说,所述独立样品转载机构47和污损样品转载机构48可以根据系统输送需求设计为皮带输送机构或辊轴传送机构,根据系统的安装场地面积和空间结构位置需求设计为直线型或u型。

[0125]

进一步的说,贮样箱51的底部适配于高速磁轨传送装置28中负载托架2806的上端设计的m*n支撑立柱。

[0126]

利用了上述食品检测实验室样品高通量预处理系统的处理方法,包括如下步骤:

[0127]

s1,送检人员将空置的预置箱49放置于样品交互单元1的样品交互皮带输送机2上,使其在样品交互皮带输送机2上进行传送,当预置箱49触发样品终端6上的第一激光定位装置后,样品交互皮带输送机2停止运行,使预置箱停留在样品终端位置处,等待放入样品;

[0128]

s2,利用第一双目相机4从双视角同步采集样品放置于预置箱49过程中的原始样本图像,经图像预处理方法,应用卷积神经网络训练样本集,识别样品送检信息(样品送检信息包括送检机构、送样人员、样品名称、样品基数、样品状态、包装状态、送检时间等信息,由送检人员递送样品时提供,送检信息可以通过视觉系统采集纸质文件信息录入)、初始状态(混装样品状态还是独立样品状态),以及识别样品的污损情况;利用样品终端6上的第一读码器扫描预置箱49上的条形码信息,以获知预置箱49的批次信息(即每个预置箱49分别具有各自的唯一的批次识别码,从而能够知道是哪个预置箱49);将识别出的预置箱内样品状态信息(混装或者独立)以及预置箱49的批次信息输入中央控制单元,建立预置箱49与其内部样品状态的对应关系;

[0129]

s3,若识别样品预为污损状态,则触发声光报警器,由样品接收人员对送检样品的合理性进行二次检查;若识别样品状态完好,则样品交互皮带输送机2继续运行,载动预置箱49经过自开闭门3进入分拣系统工作区,完成样品从有害环境向无害环境过渡;

[0130]

s4,预置箱49进入无害环境工作区后,首先进入混装样品预分拣单元7的辊轴传送机构8的一级作业机构801,利用一级作业机构上设置的第二读码器803扫描预置箱49上的条形码信息,以获知该预置箱内样品是混装样品还是独立样品状态(步骤s2中已经建立了预置箱49与其内部样品状态的对应关系);若预置箱内为混装样品,则触发辊轴传送机构8的变轨助推器804动作,将预置箱49从一级作业机构801转运至二级作业机构802的转载区;若预置箱内为独立样品,则变轨助推器804不动作,由一级作业机构801继续将预置箱49传送至非混装样品皮带输送机16;

[0131]

s5,对于混装样品的预置箱49,当预置箱49到达二级作业机构802的作业区并触发作业区的第二激光定位装置12时,二级作业机构802的作业区停止运动;

[0132]

s6,利用混装样品预分拣单元7中的第二双目相机10采集二级作业机构802的作业区上的预置箱49内混装样品图像,设计针对预置箱内混装样品图像的三维重构算法,在满足双目视觉极线约束理论的条件下,应用极线约束理论,对图像对进行极线校正,设计基于harris角点检测的特征匹配策略,如式1:

[0133][0134]

其中,m(x,y)为harris矩阵,其变化模式对应于正交方向x和y上的偏微分i

x

和iy,由m(x,y)的特征值λ1和λ2表征,ω为权重系数,r(m)为响应函数的值,det(m)=λ1λ2,trace(m)=λ1+λ2,κ是可调参数(0.04~0.15);

[0135]

在完成特征匹配后,针对非特征点图像设计基于视差梯度约束关系的区域匹配算法,完成对预置箱49内混装样品图像的三维重构,如式2:

[0136][0137]

其中,p

l

(u

plx

,v

ply

)和q

l

(u

qlx

,v

qly

)是双目成像系统内基准图像中的点,pr(u

prx

,v

pry

)和qr(u

qrx

,v

qry

)是配准图像中的点,pm和qm是线段p

l

pr和q

l

qr的中点,两中点连线的矢量是d

cs

(pm,qm),

▽

d是视差梯度;

[0138]

s7,针对混装样品图像的三维重构模型,设计基于视差测距法的空间坐标算法,得到各单体样品的空间点位置坐标和点云数据,用以控制混装样品作业机械手13对混装样品中各单体样品的抓取,如式3:

[0139][0140]

其中,(x1,y1,z1)为空间点p的空间坐标,(a

x

,ay,u0,v0)为相机的内参数,(u

l

,v

l

)为空间点在基准图像中的像素坐标,d为视差,b为基线长度;

[0141]

s8,混装样品作业机械手13对预置箱49内混装样品中的各单体样品进行抓取,由第一单目相机9对混装样品作业机械手13的作业区域进行实时图像采集,在混装样品作业机械手13作用下,对各单体样品进行正向旋转动作,定义单体样品的一个旋转周期为一个时间序列,设计混合高斯背景模型,提取单体样品的前景图像,应用卷积神经网络对样品前景图像数据集内的图像数据进行训练,识别单体样品外包装的污损检测,并对瓶、罐、桶装样品进行空间位姿检测,由混装样品作业机械手13完成单体样品的正向调整;

[0142]

s9,无污损的样品由混装样品作业机械手13定点放置于复合辊轴传送机构15的转运预置箱50内组成独立样品集,污损样品由混装样品作业机械手13定点放置于污染样品转载机构49上,由样品接收人员对送检单体样品的合理性进行二次检查,由于混装样品作业

机械手抓取了污损样品,可能会在混装样品作业机械手上沾染污物,因此,为了防止交叉污染其他样品,需要在抓取放置好污损样品后,混装样品作业机械手进行自动换手(即更换新的抓手);

[0143]

s10,当根据第二双目相机10采集的二级作业机构802的作业区上的预置箱49内样品图像,识别出预置箱49内无样品时,表示该预置箱49内的混装样品已分拣完成,此时,混装样品作业机械手13将该预置箱49水平插入预置箱规整单元37的旋转托架39内部进行嵌套固定;

[0144]

s11,当预置箱49内的混装样品分拣完成后,输出转运预置箱50,并触发复合辊轴传送机构15的一级传送机构1501和过渡传送机构1505动作,使转运预置箱50沿一级传送机构1501移动;当转运预置箱50触发一级定位装置1502后,一级变轨助推器1503动作,将转运预置箱50推送至过渡传送机构1505,一级变轨助推器1503触发一级限位装置1504,一级传送机构1501和过渡传送机构1505停止运动,一级变轨助推器1503自动归位,转运预置箱50停止在过渡传送机构1505起点位置;

[0145]

s12,当下一个预置箱49内的混装样品分拣完成后,出箱机14动作,输出下一个转运预置箱50,并触发复合辊轴传送机构15的一级传送机构1501和过渡传送机构1505动作,当前一个转运预置箱50触发二级定位装置1506后,二级变轨助推器1507动作,将该转运预置箱50推送至二级传送机构1509,二级变轨助推器1507触发二级限位装置1508后自动归位;

[0146]

s13,预置箱49沿非混装样品皮带输送机16前移,当其触发排队节点17时,复合辊轴传送机构15的一级传送机构1501和过渡传送机构1505的内部定时器动作,在预设时间内停止运行一段时间,以避免在预置箱49经过二级传送机构1509的过程中被推送过来的转运预置箱50碰撞;

[0147]

s14,预置箱49和转运预置箱50排队通过二级传送机构1509进入独立样品转载机构48,并沿独立样品转载机构48传送至独立样品分拣单元18的辊轴排队机构19;

[0148]

s15,在第三光源22形成的均匀漫反射光照区域,第三双目相机21采集预置箱49或转运预置箱50内独立样品的原始图像数据集,对图像数据进行图像预处理,设计基于hsv空间的图像分割算法,以规避单体样品外包装的褶皱区域对有效信息识别的影响,应用canny边缘检测算法提取图像内的边缘信息,应用卷积神经网络识别各边缘区域内的编码或者文字信息,定义包含编码或文字的区域为敏感区域;

[0149]

s16,针对步骤s15得到的图像数集据进行极线校正、三维重构、空间坐标计算等算法处理,完成对各单体样品空间重构点集的坐标计算,在合理规避敏感区域的基础上,由独立样品分拣机械手24对辊轴排队机构19上的预置箱49以及转运预置箱50中的单体样品进行逐一抓取,在单体样品抓取过程中,借助独立样品分拣机械手上安装的重力传感器,检测各单体样品的重量,评判样品基数是否符合检测科学性要求,并将数据上传于实验室信息管理系统,更新样品条形码信息;

[0150]

s17,第二单目相机20对独立样品分拣机械手24的作业区域进行实时图像采集,在独立样品分拣机械手24作用下,对各单体样品进行正向旋转动作,设计混合高斯背景模型,提取单体样品的前景图像,设计参考物测量法,预设已知物理长度的参考物,计算参考物的物理长度在图像中的像素点数,通过基于阈值的二值化处理,得到各单体样品在横向、纵向

和轴向最大长度的像素数,由参考物法计算各单体样品在横向、纵向或轴向的最大物理长度,评估每一个单体样品的体量值,用于匹配适当贮样箱51,算法如式4所示:

[0151][0152]

其中,l为参考物的长度,l为单体样品在横向、纵向或轴向的最大物理长度,g为参考物在像平面上的长度,g为单体样品在横向、纵向或轴向在像平面上的长度,q为参考物在像平面上的宽度像素值,q为单体样品在横向、纵向或轴向在像平面上的宽度像素值,由于相机的主光轴与单体样品在光学成像过程中会产生一定的透视畸变,设计在水平和垂直平面上的相同参考物,对图像的透视畸变进行几何校正,如式5所示:

[0153][0154]

其中,pv为垂直参考物图像包含像数点数,p

l

为水平参考物图像包含像数点数,kc为校正系数,av为垂直参考物图像实际长度,a

l

为水平参考物图像实际长度,av=a

l

;

[0155]

s18,应用卷积神经网络对第二单目相机20成像的前景图像数据进行训练,识别各单体样品的形状、特征、样品编码和文字信息,传输至实验室信息管理系统,并调取该单体样品的食品分类、检测任务、检测项目、检测标准、样品保存条件和保存期限等信息,集样品状态、保存起始时间在内,形成相应数据组和条形码,通过条形码打印机2504打印于封条上;

[0156]

s19,应用卷积神经网络对第二单目相机20采集的单体样品的外包装图像进行污损检测,并对瓶、罐、桶装样品进行空间位姿检测,由独立样品分拣机械手24完成单体样品的正向调整,若样品状态完好,根据单体样品在横向、纵向或轴向的最大物理长度,定点放置于相应的贮样箱51内,污损样品由独立样品分拣机械手24定点放置于污染样品转载机构49,由样品接收人员对送检单体样品的合理性进行二次检查,由于独立样品分拣机械手抓取了污损样品,可能会在独立样品分拣机械手上沾染污物,因此,为了防止交叉污染其他样品,需要在抓取放置好污损样品后,独立样品分拣机械手进行自动换手(即更换新的抓手);

[0157]

s20,第三双目相机21采集预置箱49或转运预置箱50内样品图像数据集,若没有单体样品图像数据,则独立样品分拣动作完成,独立样品分拣机械手24将预置箱49或转运预置箱50水平插入预置箱规整单元37的电控旋转托架39内部进行嵌套固定;

[0158]

s21,电控旋转托架39拖载预置箱49,分别由混装样品预分拣单元7支路和独立样品分拣单元18支路汇入转载机构38回路,预置箱49进入预置箱清洗工作区,异物清除装置41吸除预置箱49内的灰尘、外包装等杂物,清洗装置42洗涤预置箱49内部,烘干装置43对预置箱49箱体进行无菌干燥处理,当电控旋转托架39触发托架反转传感器44,电控旋转托架39携带预置箱49完成倒置动作,规整机械手45夹取预置箱49,并进行规整操作,电控旋转托架39触发托架正转传感器46,电控旋转托架39归位,并进入预置箱收集工作区,经过分支等待节点40,将电控旋转托架39分流至混装样品预分拣单元7支路和独立样品分拣单元18支路,排队等待预置箱49的收集工作;

[0159]

s22,单体样品辊轴传送机构2502的一级作业机构250201动作,贮样箱51沿一级作

业机构250201移动,触发第三激光定位装置250203,变轨助推器250205动作,将贮样箱51推送至二级作业机构250202的封装区,变轨助推器250205触发限位装置250204,一级作业机构250201和二级作业机构250202的封装区停止运动,变轨助推器250205自动归位,贮样箱51停止于的封装区;

[0160]

s23,由封装作业机械手2503对贮样箱51进行封装,将箱盖和条形码打印机2504打印出的带有条形码的封条封装在贮样箱51上;

[0161]

s24,封装完成后,二级作业机构250202动作,贮样箱51沿二级作业机构250202运动,当贮样箱51触发二级作业机构250202的吊装区侧部的第二定位读码器2505的激光定位装置后,二级作业机构250202的吊装区辊轴停止运动,贮样箱51停止在吊装区,然后第二定位读码器2505扫描贮样箱51上的封条的条形码信息,获知箱内单体样品的数据信息;

[0162]

s24,已封装的贮样箱51沿二级作业机构250202动作,贮样箱51沿二级作业机构250202运动,当贮样箱51触发二级作业机构250202的吊装区侧部的第二定位读码器2505的激光定位装置后,二级作业机构250202的吊装区辊轴停止运动,贮样箱51停止在吊装区,然后第二定位读码器2505扫描贮样箱51上的封条的条形码信息,获知箱内唯一单体样品的数据信息;

[0163]

s25,第二定位读码器2505的扫码动作触发直角坐标系机械手26,直角坐标系机械手26将贮样箱51由二级作业机构250202的吊装区转载至样品高通量传输单元27的支路传感器30处负载托架2806上,贮样箱51底部与负载托架2806上的m*n的支撑立柱嵌套固定;

[0164]

s26,贮样箱51依托于样品高通量传输单元27的负载托架2806,在动子模组2802和滑块机构2803带动下,沿导轨2805高速移动,在各旁路传感器29的感知调控下,干路移动节点和旁路移动节点完成排队错峰动作;

[0165]

s27,贮样箱51移动至终端传感器31,承载贮样箱51的移动节点降速,直至接触前一移动节点排队缓慢通过,贮样箱51触发第三定位读码器33的激光定位装置,移动节点停止运动,第三定位读码器33的读码器扫描贮样箱51上的封条的条形码信息,agv转载机器人35抓取贮样箱51,并依据不同贮样箱51的规格,摆放于载物平台3503的层级上;

[0166]

s28,agv转载机器人35抓取动作结束,空载移动节点向前移动经过始端传感器32后提速运转,在各支路传感器30的感知调控下,在各支路起始端分配空载移动节点,等待贮样箱51的吊装作业;

[0167]

s29,将agv转载机器人35采集的样品贮存工作区34内部标志物作为标识节点,构建基于ekf-slam策略的特征地图,应用基于栅格-拓扑法细化并建立双层特征地图,构建样品贮存工作区34的全局地图模型,定义样品接收工作区、样品贮存区和休整区,并在地图上进行路径规划,完成多agv转载机器人35的路径规划和导航;

[0168]

s30,为有效规避多agv转载机器人35协同作业中,节点占用和正面相遇冲突,建立调度工作机制,设计时间窗口算法,计算规划路径内单台agv转载机器人35在路段中的驶入和驶出时间,判断冲突路段,由实验室中央控制系统调取各台agv转载机器人35内信息处理器中的作业信息,设置优先级,定义优先级低的停车等待或移位避障;

[0169]

s31,agv转载机器人35接收集中控制单元的转载样品优先级信息和多级贮存单元36的分配信息,按照s28工作调控机制和s27的路径规划由样品接收工作区运动至多级贮存单元36,按照载物平台3503地址编码,将适配于相应贮存环境要求的贮样箱51抓取至多级

贮存单元36的读码器3603,扫描封条的条形码信息,由多级贮存单元36分配相应地址的恒温贮样室3602,恒温贮样室3602进样地址触发,进样开合门开启,贮样箱51到位,进样开合门延时预定时间闭合,记录并上传样品贮存起始时间;

[0170]

s32,当实验室信息管理系统接收到同一批次的同种单体样品信息,综合分析s16步骤中样品重量和s17步骤中样品体量值大小,定义检测样本和备用样本,通过实验室信息管理系统刷新相应样品的条形码信息。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1