基于VO2薄膜的温度传感器及其制备方法

基于vo2薄膜的温度传感器及其制备方法

技术领域

1.本发明属于温度传感器技术领域,具体涉及一种基于vo2薄膜的温度传感器及其制备方法。

背景技术:

2.温度传感器是一种将温度变量转换为可传送的标准化输出信号的器件,在许多领域均有着重要的应用,其能感受到被测量事物的温度信息,并能将感受到的温度信息,按一定规律变换成为电信号或其他所需形式的信息输出,以满足信息的传输、处理、存储、显示、记录和控制等要求。

3.二氧化钒(vo2)是一种典型的相变材料,纯净的二氧化钒在68℃时会经历可逆且超快的(亚皮秒级)低温半导体相与高温金属相的转变,同时伴随着单斜结构与四方金红石结构的转变。这个过程还会伴随着电学性质、光学性质、力学性质、电化学性质、磁学性质、热学性质等多种基础物理性质的突变,引起了广泛的关注。基于这些物理性质的突变,vo2可以被制成各种器件。

4.近年来,基于相变材料的智能传感器引起人们的关注,vo2的优秀的相变特性发展潜力巨大。由于相变宽度(即相变始末跨越的温度间隔)只有十几摄氏度,但是相变幅度(相变前后电阻变化幅度)达3-4个数量级,rt(电阻

‑ꢀ

温度)特性曲线极其陡峭,表现出对温度极其灵敏的特性。利用vo2制备的温度传感器工作在相变温度附近时将表现出极其灵敏的响应。但是vo2的相变温度较低,只有68℃,无法适应高于vo2本征相变温度的工作环境,而且vo2在单晶硅衬底上生长品质差、相变特性降低的问题也严重影响基于vo2薄膜器件的电学性能。

技术实现要素:

5.有鉴于此,本发明提供一种基于vo2薄膜的温度传感器及其制备方法,该基于vo2薄膜的温度传感器能够适应高于vo2本征相变温度的工作环境,具有优异的电学性能。

6.本发明解决其技术问题所采用的技术方案如下:

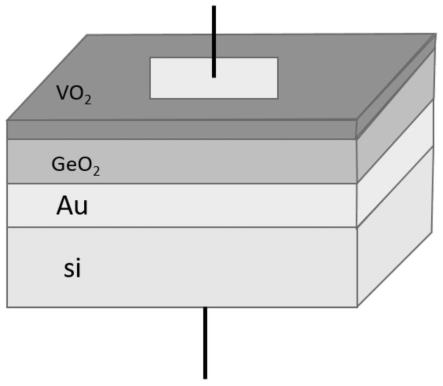

7.一种基于vo2薄膜的温度传感器,包括从下到上依次层叠的金属电极、单晶硅衬底、防护层、缓冲层、vo2薄膜、金属电极。

8.优选的,所述缓冲层为geo2薄膜。

9.优选的,所述防护层为au薄膜。

10.优选的,所述金属电极为金电极。

11.优选的,所述vo2薄膜的厚度为100-300nm。

12.本发明还提供一种所述基于vo2薄膜的温度传感器的制备方法,包括以下步骤:

13.步骤1:清洗单晶硅衬底,将单晶硅衬底依次经无水乙醇和去离子水进行超声清洗,随后用氮气吹干备用;

14.步骤2:采用磁控溅射法在单晶硅衬底非抛光面制备金电极,得样品1;

15.步骤3:采用磁控溅射法在单晶硅衬底抛光面制备au薄膜作为防护层,得样品2;

16.步骤4:采用磁控溅射法在步骤3制备好的样品2表面沉积geo2薄膜作为缓冲层,并进行退火处理,得样品3;

17.步骤5:采用磁控溅射法在步骤4制备好的样品3表面沉积vo2薄膜,并进行退火处理,得样品4;

18.步骤6:采用磁控溅射法在步骤5制备好的样品4表面制备另一个金电极,即得到基于vo2薄膜的温度传感器。

19.优选的,所述步骤2、3、6中采用的磁控溅射条件为:溅射时间为180-200s,真空度为0.6-0.8pa,电流为10ma。

20.优选的,所述步骤4和步骤5中磁控溅射的过程为:溅射前腔体使用机械泵和分子泵抽真空至3.4

×

10-4

pa,采用氩气对腔体进行洗气3次,接着以60sccm 的流速持续通入氩气,调整机械泵阀门将腔体真空度调整至0.6pa,此时打开射频电源,以80w的功率溅射9-10min,并对溅射好的薄膜进行退火处理,退火条件为540-550℃保温四小时。

21.由上述技术方案可知,本发明提供了一种基于vo2薄膜的温度传感器,相比现有技术其有益效果是:本发明提供的基于vo2薄膜的温度传感器,包括从下到上依次层叠的金属电极、单晶硅衬底、防护层、缓冲层、vo2薄膜、金属电极,传感器工作时的电流方向垂直于vo2薄膜界面方向,即电流自下而上依次穿过单晶硅衬底、防护层、缓冲层、vo2薄膜,通过在单晶硅衬底表面设置防护层以防止单晶硅衬底表面被氧化而产生的二氧化硅层阻断电流回路,提高了传感器垂直于vo2薄膜界面方向上的电学性能,通过设置缓冲层为vo2薄膜的生长提供适宜环境,以提高vo2薄膜的结晶度和品质,同时,通过防护层和缓冲层的协同生长共同促进vo2薄膜的结晶度提高,进而提高vo2薄膜的相变特性。本发明的基于vo2薄膜的温度传感器中vo2薄膜的相变温度达到73.6℃,相变幅度r达到1097.31,使其能够适应高于vo2本征相变温度(68℃)的工作环境,具有优异的电学性能。

附图说明

22.图1是本发明基于vo2薄膜的温度传感器的结构示意图。

23.图2是对比例1-3制备的基于vo2薄膜的温度传感器的结构示意图。

24.图3为本发明中实施例1与对比例1-3的基于vo2薄膜的温度传感器的rt 特性曲线图。

25.图中:t表示vo2薄膜的相变温度、tc表示降温曲线的相变温度、th表示升温曲线的相变温度、h表示vo2薄膜的热滞宽度、r表示相变幅度。

具体实施方式

26.以下结合本发明的附图,对本发明实施例的技术方案以及技术效果做进一步的详细阐述。

27.本发明提供一种基于vo2薄膜的温度传感器,包括从下到上依次层叠的金属电极、单晶硅衬底、防护层、缓冲层、vo2薄膜、金属电极。

28.进一步的,所述缓冲层为geo2薄膜。由于vo2薄膜的生长非常依赖衬底材料的晶体结构,单晶硅上直接制备vo2薄膜不容易得到高品质薄膜。geo2晶体具有类金红石结构,与

vo2高温相类似,使得vo2更容易生长而在geo2上制备的vo2薄膜有较高的结晶度和品质,相变前后电阻变化幅度可达3-4个数量级。

29.进一步的,所述防护层为au薄膜。单晶硅表面易氧化产生一层二氧化硅,二氧化硅电阻较大,当二氧化硅层较厚时,垂直薄膜界面方向的电流回路相当于被断路,会降低器件的电学性能。本发明采用au薄膜覆盖在单晶硅表面作为防护层,可以防止单晶硅被氧化而产生二氧化硅层。

30.进一步的,所述金属电极为金电极。

31.进一步的,所述vo2薄膜的厚度为100-300nm。

32.本发明所述基于vo2薄膜的温度传感器的制备方法,包括以下步骤:

33.步骤1:清洗单晶硅衬底,将单晶硅衬底依次经无水乙醇和去离子水进行超声清洗,随后用氮气吹干备用;

34.步骤2:采用磁控溅射法在单晶硅衬底非抛光面制备金电极,得样品1;

35.步骤3:采用磁控溅射法在单晶硅衬底抛光面制备au薄膜作为防护层,得样品2;

36.步骤4:采用磁控溅射法在步骤3制备好的样品2表面沉积geo2薄膜作为缓冲层,并进行退火处理,得样品3;

37.步骤5:采用磁控溅射法在步骤4制备好的样品3表面沉积vo2薄膜,并进行退火处理,得样品4;

38.步骤6:采用磁控溅射法在步骤5制备好的样品4表面制备另一个金电极,即得到基于vo2薄膜的温度传感器。

39.进一步的,所述步骤2、3、6中采用的磁控溅射条件为:溅射时间为180-200s,真空度为0.6-0.8pa,电流为10ma。

40.进一步的,所述步骤4和步骤5中磁控溅射的过程为:溅射前腔体使用机械泵和分子泵抽真空至3.4

×

10-4

pa,采用氩气对腔体进行洗气3次,接着以 60sccm的流速持续通入氩气,调整机械泵阀门将腔体真空度调整至0.6pa,此时打开射频电源,以80w的功率溅射9-10min,并对溅射好的薄膜进行退火处理,退火条件为540-550℃保温四小时。

41.实施例1

42.本发明所述基于vo2薄膜的温度传感器的制备方法,包括以下步骤:

43.步骤1:清洗单晶硅衬底,将单晶硅衬底依次经无水乙醇和去离子水进行超声清洗,随后用氮气吹干备用;

44.步骤2:采用磁控溅射法在单晶硅衬底非抛光面制备金电极,得样品1;具体为采用离子溅射仪在器件单晶硅衬底抛光面溅射一小片区域的au薄膜作为金电极1;溅射时间为200s,真空度为0.6-0.8pa,电流为10ma;

45.步骤3:采用磁控溅射法在单晶硅衬底抛光面制备au薄膜作为防护层,得样品2;

46.步骤4:采用磁控溅射法在步骤3制备好的样品2表面沉积geo2薄膜作为缓冲层,并进行退火处理,得样品3;溅射前腔体使用机械泵和分子泵抽真空至 3.4

×

10-4

pa,采用氩气对腔体进行洗气3次,接着以60sccm的流速持续通入氩气,调整机械泵阀门将腔体真空度调整至0.6pa,此时打开射频电源,以80w的功率溅射10min,并对溅射好的薄膜进行退火处理,退火条件为550℃保温四小时;

47.步骤5:采用磁控溅射法在步骤4制备好的样品3表面沉积vo2薄膜,并进行退火处

理,退火条件同步骤4,得样品4;

48.步骤6:采用磁控溅射法在步骤5制备好的样品4表面制备金电极2,即得到基于vo2薄膜的温度传感器;溅射条件同步骤3。其结构如图1所示。

49.为体现本发明所述基于vo2薄膜的温度传感器的优越性,分别制备了如下 3种温度传感器作为对照,请参看图2,图2是对比例1-3制备的基于vo2薄膜的温度传感器的结构示意图,其中:a为对比例1不含geo2缓冲层的结构示意图、b为对比例2不含au保护层的结构示意图、c为对比例3仅为器件电流平行薄膜界面方向的结构示意图。

50.对比例1-3的基于vo2薄膜的温度传感器的制备如下:

51.对比例1:按照实施例1的基于vo2薄膜的温度传感器的器件制备方法,省去步骤3,制备不含au防护薄膜的温度传感器。

52.对比例2:按照实施例1的基于vo2薄膜的温度传感器的器件制备方法,省去步骤4,制备不含geo2缓冲薄膜的温度传感器。

53.对比例3:按照实施例1的器件制备方法,重复步骤6,在步骤6的样品上表面再制备一个金电极,该金电极与样品上表面的另一个金电极不能接触。

54.对实施例1、对比例1、对比例2、对比例3中制备的基于二氧化钒薄膜临界温度的传感器的电学性能进行测试分析。图3中(a)-(d)分别为实施例1、对比例1、对比例2、对比例3的rt曲线(温度-电阻率变化曲线),测试范围为室温到120℃,分别对升温和降温状态下的薄膜进行测量。通过对rt曲线进行微分处理,得到dlogr/dt曲线,如图3(e)-(h),可以方便的观察到各个器件的相变温度和热滞宽度等参数,图3中(a)、(b)、(c)、(d)与(e)、(f)、(g)、 (h)一一对应。t表示vo2薄膜的相变温度、tc表示降温曲线的相变温度、 th表示升温曲线的相变温度、h表示vo2薄膜的热滞宽度、r表示相变幅度

55.表1:不同器件中vo2薄膜的rt数据

[0056] t(℃)th(℃)tc(℃)h(℃)r实施例173.677.170.171097.31对比例170.6576.36511.314.95对比例275.1581.36912.334.21对比例374.678.171.17215.59

[0057]

t表示vo2薄膜的相变温度、tc表示降温曲线的相变温度、th表示升温曲线的相变温度、h表示vo2薄膜的热滞宽度、r表示相变幅度;t为th和tc 的平均值,h为th和tc的差值。

[0058]

从图3和表1可以看出,在升温和降温过程中,实施例1的相变温度分别从77.1℃和70.1℃开始,产生7℃的h,相变温度取平均值73.6℃,相变幅度r 达到1097.31。由于热滞h是由一级相变的潜热引起的,这是由薄膜的结晶度、晶粒取向等微观结构决定的,相变幅度r是由于薄膜中存在晶粒、缺陷和应变。实施例1的相变幅度最高,相变幅度达到3个数量级,热滞宽度也较小。说明,实施例1中的vo2薄膜在结晶度、晶粒取向等均较优异,这主要是由于实施例 1中的vo2薄膜是在geo2缓冲层上生长,geo2是四方结构,与vo2高温相类似,是vo2生长的良好衬底,导致其结晶度较高。对比例1中没有geo2缓冲层,所以对比例1在相变温度、相变幅度和热滞宽度三个指标均表现较差,尤其是相变温度仅70℃左右,而实施例1和对比例2、3由于具有geo2缓冲层,相变温度均达到75℃左右。对比例2虽然相变温度与实施例1相差不大,但相变幅度和热滞宽度明显变差,两例的区别仅仅为是否具有au防护层,可

见au防护层对器件性能也有着重要影响,这是因为geo2缓冲层与单晶硅衬底直接接触不利于geo2的晶体生长,使得geo2缓冲层的结晶度下降、缺陷增加,间接的降低上层vo2的生长品质,导致相变幅度等性能下降。

[0059]

从制备工艺看,实施例1与对比例3具有相同的三层膜结构,二者仅仅是电极位置不同,而对比例1和对比例2只有两层膜结构,可见单独的au防护层或单独的geo2缓冲层均不利于高品质vo2薄膜的生长。原因是相比于在单晶硅衬底上生长geo2,在au防护层上生长的geo2结晶度更好,这主要是因为au 化学性质稳定,在au防护层上生长geo2缓冲层时,au原子不会与ge

4+

或o

2-发生明显的化学反应而破坏geo2的晶体结构或引入额外的缺陷。因此间接的改善了vo2薄膜的生长条件。本发明通过在vo2薄膜和单晶硅衬底间引入au/geo2层状结构,一方面可以防止单晶硅衬底氧化生成二氧化硅从而降低器件的电学性能;另一方面,通过au防护层和geo2缓冲层的协同生长促进vo2薄膜的结晶度提高,进而提高vo2薄膜的相变特性。

[0060]

此外,对比例3为器件电流平行薄膜界面方向,对比例3中,虽然相变温度和热滞宽度与实施例1相差不大,但是相变幅度却明显下降,产生这种差异主要是由于其vo2薄膜的微观结构导致的。vo2薄膜在垂直方向上可以只生长一层晶粒,晶粒呈柱状。而水平方向上,晶粒与晶粒之间以晶界为边界。晶体的晶粒电阻和晶界电阻一般差异较大,水平方向上的电流回路相当于一个个电阻率等于晶粒电阻和晶界电阻的器件串联而成,垂直方向上相当于并联而成,因此垂直方向的电子传输效率更高,而且随着相变伴随的结构转变发生,体积变化效应也会使薄膜产生新的应变,这个应变从界面处开始向内部延伸,薄膜产生微裂纹,这个裂纹延伸方向与应变方向一致,柱状晶粒会被分割成更小的柱状晶粒,导致水平方向的晶界电阻增大,而对垂直方向影响较小。vo2薄膜界面处的晶格失配使薄膜界面处的晶格发生了一定的收缩,即发生了应变,并且在远离界面处应变逐渐衰减。由于低温相向高温相转变过程是一个晶胞膨胀的过程,晶格收缩意味着低温相向高温相转变更加困难,相变触发就需要更高的能量,因此相变温度升高,而且收缩程度越大,相变温度越高。在垂直方向上,靠近界面处应变程度大,相变温度高,远离界面处逐渐衰减。由于界面失配大小由薄膜和衬底材料的晶格差异决定,所以整个界面处的失配程度基本一致,在远离界面处的相同垂直高度的水平面内的晶格收缩程度也基本一致。这意味着vo2薄膜不同深度的晶粒相变温度不同,但同一深度的相变温度相同。这意味着同一水平面的不同位置的垂直方向晶体结构变化基本一致,载流子传输更稳定,进而提高了其电学性能。

[0061]

以上所揭露的仅为本发明较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1