一种高速背板连接器制备测试装置及测试方法与流程

1.本技术涉及芯片检测的技术领域,特别是涉及一种高速背板连接器制备测试装置及测试方法。

背景技术:

2.常用的连接器,通常包括连接器壳体和壳体上设置的多个连接端子;连接端子连接有导线,在将连接端子安装在连接器壳体过程中,存在损坏的风险,损坏的情况有可能是连接端子与导线脱离连接,也有可能是连接端子未安装到位,无论是那种损坏,都会影响连接器的正常使用。

3.而高速背板连接器是大型通讯设备、超高性能服务器和巨型计算机、工业计算机、高端存储设备常用的一类连接器,通过连接器鱼眼与pcb的压接,起到连接单板和背板,传递高速差分信号或单端信号以及传递大电流的作用,为了保证产品电气性能,必须对产品进行导通测试。

4.现有高速背板连接器中,由于其引脚过多,而在实际使用过程中需要进行拔插,易导致引脚失效,继而无法保证高速背板连接器的质量;其次由于高速背板连接器传递高速差分信号和大电流,易导致其产生高温,综上所述,在两个因素的影响下,会对高速背板连接器的使用寿命带来一定的影响,基于此,有相关的老化测试机对其进行检测。

5.现有针对高速背板连接器的测试装置,通常采用老化检测机对其进行检测,比如专利号为cn211236047u的中国专利,公开了一种老化测试机,具体涉及电子产品测试技术领域,包括老化机本体,老化机本体的外表面一侧顶部固定安装有控制面板,老化机本体的外表面一侧通过合页活动安装有上料门,老化机本体的内部对应上料门的位置为老化室,老化室的底面固定安装有两组滑轨,两个滑轨之间滑动安装有放置机构,老化机本体的外表面开设有插槽,老化机本体的一侧插接有上料机构;通过设置可拆卸的放置机构,将螺栓从螺孔中取出,再将载物架沿滑轨往外拉出至上下料板上,直接对整个载物架进行更换,避免工作人员需要一个一个的将待老化产品放入老化室中,大大减少了工作人员的劳动强度,提高了工作效率。

6.在现有技术中,需要操作人员搬用卡接高速背板连接器的载物架,并且载物架需要往复拆装,此举需要操作人员手动作业,过程中会占用大量时间,继而会影响高速背板连接器测试的效率。

7.其次现有技术中,由于高速背板连接器的引脚过多,而在实际使用过程中拔插过多,易导致引脚失效,继而无法保证高速背板连接器的质量,并且现有针对高速背板连接器在生产出来后通常只对其进行一次通电检测,待其能够正常使用,则定性其为合格,而无法通过数据表面其质量的好坏。

8.然后现有技术中通常在正常室温下对高速背板连接器进行耐久度测试,而高速背板连接长时间使用会出现发热现象,因此仅在普通环境中对高速背板连接器进行检测,其测试结果的准确性相对会出现误差。

技术实现要素:

9.为了能够实现对高速背板连接器的批量化测试,并且提高测试的准确性,本技术提供一种高速背板连接器制备测试装置及测试方法。

10.第一方面,本技术提供的一种高速背板连接器制备测试装置采用如下的技术方案:一种高速背板连接器制备测试装置,包括测试柜以及测试件,所述测试柜的内部设有上料件,上料件的后方且位于测试柜的内部设有对高速背板连接器进行对接检测的测试件,测试件的周向方向设有对高速背板连接器进行固定且驱使其进行移动的辅助件。

11.所述测试件包括测试柜下端固定连接的间歇电机,间歇电机的上端通过间歇部设有呈六边形结构的检测柱,检测柱通过支撑架转动设置在测试柜的内部,检测柱的外侧壁沿其中心轴线的周向方向等间距设置有五组可进行拆卸的检测面板,检测面板的背侧通过导线与测试柜顶部设置的已知检测器进行连接。

12.优选的,所述上料件包括测试柜内部固定安装的水平支架,水平支架的上端开设梯形限位凹槽,梯形限位凹槽内滑动连接有电动滑块,电动滑块设置在梯形限位凹槽内侧固定的电动滑轨上。

13.所述电动滑块的上端固定连接有垂直框,垂直框的内部通过上料弹簧设有上料推板,上料推板上下滑移设在垂直框内,垂直框上端后侧开设有出料口,出料口与检测面板在同一平面上,垂直框的前侧固定连接有上料气缸,上料气缸的输出端朝出料口方向分布,垂直框的上端设有锁紧部。

14.优选的,所述锁紧部包括垂直框顶部通过销轴转动连接的密封盖板,密封盖板的销轴上设有供密封盖板上翘的扭簧,密封盖板远离销轴的一侧开设有方形槽,方形槽内通过固定安装的锁紧弹簧杆滑动连接有梯形限位板,垂直框的后端且位于出料口的下侧固定有梯形伸缩板。

15.所述垂直框的内侧开设有两个左右对称的活动凹槽,活动凹槽内通过固定连接的伸缩弹簧滑动设有沿活动凹槽进行移动的三角块,三角块靠近伸缩弹簧的一侧固定连接有t形手拉杆,t形手拉杆滑动贯穿垂直框朝外侧分布。

16.优选的,所述辅助件包括测试柜内壁沿周向方向固定连接的五组回形固定板,五组回形固定板的内侧滑移连接有工字形块,工字形块的下端固定连接有密封罩,密封罩与检测面板在同一直线上且密封罩开口朝向检测面板的一侧,检测柱的上端固定连接有与密封罩进行配合的回形密封橡胶块,密封罩的内部设有对高速背板连接器进行夹持的夹持组件,工字形块的上端设有驱使若干密封罩进行同步移动的驱动组件。

17.优选的,所述驱动组件包括测试柜上内壁通过连接架转动安装的驱动盘,驱动盘上沿周向方向等间距开设有若干弧形槽,位于工字形块上方的弧形槽内均滑动设置有驱动柱,驱动柱与工字形块固定连接。

18.所述测试柜的顶部固定连接有驱动电机,驱动电机的输出端转动贯穿测试柜与驱动盘固定连接。

19.优选的,所述夹持组件包括密封罩内部前后滑移设置的匚形板,匚形板的内部中心位置转动连接有同步齿轮,同步齿轮的两侧啮合有l形夹持板,l形夹持板远离同步齿轮的一端设有对高速背板连接器进行固定夹持的橡胶夹块。

20.所述密封罩以及匚形板的同侧均开始有滑动槽,密封罩外侧且位于滑动槽处固定有夹持气缸,夹持气缸的输出端抵触在l形夹持板的外侧,l形夹持板与匚形板之间连接有复位弹簧。

21.所述密封罩的内部均固定连接有通过电控的方式来改变温度的加热板,匚形板的外侧设有驱使其对高速背板连接器进行往复抽插的耐久度检测模块。

22.优选的,所述耐久度检测模块包括若干匚形板的背侧铰接的拉杆,拉杆滑动贯穿密封罩,拉杆远离匚形板的一端铰接在v形联动杆上,v形联动杆的中部通过销轴转动设置在检测柜内壁固定的辅助架上,v形联动杆远离拉杆的一端设有垂直板,垂直板的内侧抵触有驱使匚形板进行往复滑移来实现高速背板连接器进行耐久度检测的联动部件。

23.所述v形联动杆下端设有检测弹簧,通过检测弹簧配合联动部件实现v形联动杆的往复转动。

24.所述v形联动杆的下端开设有方形槽,方形槽内固定安装有执行弹簧,执行弹簧远离v形联动杆的一端固定有滑动设置在方形槽内的伸缩滑杆,伸缩滑杆远离v形联动杆的一端固定垂直板,v形联动杆的下端固定调节电动推杆,调节电动推杆的输出端与伸缩滑杆相连。

25.优选的,所述联动部件包括测试柜下端固定连接的支撑筒,支撑筒的上端转动连接有联动圆环,联动圆环为外圆内方结构,联动圆环的外侧沿中心线的周向方向等间距固定有联动推板,联动推板抵触在垂直板上。

26.优选的,所述间歇部包括间歇电机上端固定连接的主动转动轴,主动转动轴的上端固定连接有支撑弹簧,支撑弹簧的上端固定连接有套设在主动转动轴上进行上下滑移的主动套筒,检测柱的下端开设有与主动套筒在同一直线上的t形通槽,主动套筒与t形通槽的底部滑动配合。

27.所述t形通槽为l形结构,t形通槽远离主动套筒的一端贯穿检测柱的侧壁,t形通槽的水平端滑动连接有一号移动块,一号移动块靠近检测柱内部的一端抵触有二号移动块,二号移动块上下滑移在配合t形通槽的竖直端,一号移动块与二号移动块相互抵触的一端均为相互配合的斜面结构。

28.所述主动转动轴的尺寸小于联动圆环的内径,且主动套筒与联动圆环滑动配合。

29.所述一号移动块上与检测柱的内壁之间连接有联动弹簧。

30.第二方面,本发明提出了一种高速背板连接器制备测试方法,测试方法如下:s1、产品准备:首先操作人员检查高速背板连接器测试装置并确认无误后,操作人员将需要检测的高速背板连接器从上往下放置到上料框的内部,上料框能够一次性放置五个高速背板连接器,接着锁紧部对其进行固定,避免高速背板连接器弹出;s2、产品上料:间歇电机带动检测柱进行间歇转动,以此同时通过上料气缸推动上料框内部的高速背板连接器,使高速背板连接器能够通过间歇的方式与检测柱上的检测面板进行插接,直至五个高速背板连接器均被固定;s3、产品耐久度测试:当速背板连接器与检测面板对接后,辅助件对高速背板连接器进行夹持,并且通过联动部件带动高速背板连接器与检测面板进行往复的对接与分离,从而检测速背板连接器的耐久度;s4、产品环境调试:通过若干加热板对五个高速背板连接器所处环境进行温度调

节,实现不同环境下,高速背板连接器进行耐久度测试;s5、产品收集:当高速背板连接器检测完成之后,依次将高速背板连接器取下,并对其进行同一处理。

31.综上所述,本技术包括以下至少一种有益技术效果:1.本发明能够通过往复插拔的方式同时对多组高速背板连接器进行测试,采用对组对比的方式不仅能够有效提高测试结果的准确性,而且能够形成高速背板连接器测试结果的对比,能够直观体现高速背板连接器的质量好与坏。

32.2.本发明能够实现同时对多个高速背板连接器进行检测,其能够通过批量化的作业,保证高速背板连接器测试的效率,同时也能够实现对多个高速背板连接器均采用不同温度的环境进行测试,提高测试的准确性。

33.3.本发明能够在密闭的环境中,通过加热板对高速背板连接器进行挤压,继而实现针对多个高速背板连接器在单位时间内进行不同温度下的耐久度测试。

34.4.本发明仅需要操作人员将五组高速背板连接器依次放置到垂直框内,随后无需操作人员干预,能够实现高速背板连接器的自动化上料,继而大大提高高速背板连接器的测试效率,便于操作人员集中注意力观察与分析测试的过程与结果。

35.5.本发明能够实现对五组高速背板连接器进行不同次数的拔插测试,依次来检测高速背板连接器引脚的极限状态。

附图说明

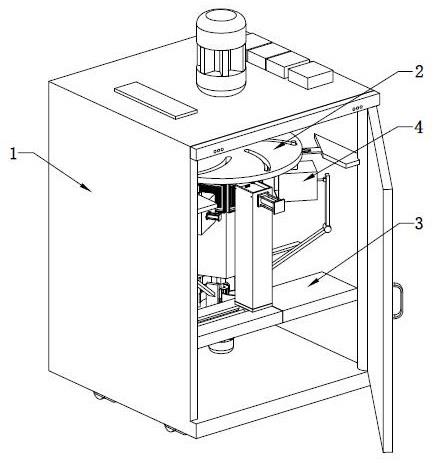

36.图1是本发明的主体结构示意图。

37.图2是高速背板连接器的结构示意图。

38.图3是测试件的部分结构示意图。

39.图4是上料件的部分结构示意图。

40.图5是图4中的b处局部放大图。

41.图6是图4中的c处局部放大图。

42.图7是驱动组件的部分结构示意图。

43.图8是辅助件的部分结构示意图。

44.图9是夹持组件组件的部分结构示意图。

45.图10是耐久度检测模块的部分结构示意图。

46.图11是本发明图10中的d处局部放大图。

47.图12是间歇部的部分结构示意图。

48.图13是本发明高速背板连接器制备测试方法的流程图。

49.附图标记说明:a、高速背板连器;1、测试柜;2、测试件;3、上料件;4、辅助件;20、间歇电机;21、间歇部;22、检测柱;23、支撑架;24、检测面板;25、检测器;30、水平支架;31、梯形限位凹槽;32、电动滑块;33、电动滑轨;34、垂直框;35、上料弹簧;36、上料推板;37、上料气缸;38、锁紧部;380、密封盖板;381、扭簧;382、锁紧弹簧杆;383、梯形限位板;384、梯形伸缩板;385、伸缩弹簧;386、三角块;387、t形手拉杆;40、回形固定板;41、工字形块;42、密封罩;43、回形密封橡胶块;44、夹持组件;45、驱动组件;450、连接架;451、驱动盘;452、弧形槽;453、驱动柱;454、驱动电机;440、匚形板;441、同步齿轮;442、l形夹持板;443、橡胶夹

块;444、夹持气缸;445、复位弹簧;446、加热板;46、耐久度检测模块;460、拉杆;461、v形联动杆;462、辅助架;463、垂直板;47、联动部件;464、检测弹簧;465、执行弹簧;466、伸缩滑杆;467、调节电动推杆;470、支撑筒;471、联动圆环;475、联动推板;210、主动转动轴;211、支撑弹簧;212、主动套筒;213、t形通槽;214、一号移动块;215、二号移动块;216、联动弹簧。

具体实施方式

50.以下结合附图1-13对本技术作进一步详细说明。

51.本技术实施例公开一种高速背板连接器制备测试装置及测试方法,本技术能够实现对多个高速背板连接器a同时进行测试,并且本发明能够针对多个高速背板连接器a在不同的环境下对其进行耐久度检测,继而提高高速背板连接器制备测试结果的准确性。

52.实施例一:参阅图1和图2所示,一种高速背板连接器制备测试装置,包括测试柜1以及测试件2,测试柜1的内部设有上料件3,上料件3的后方且位于测试柜1的内部设有对高速背板连接器a进行对接检测的测试件2,测试件2的周向方向设有对高速背板连接器a进行固定且驱使其进行移动的辅助件4。

53.具体实施过程中,通过上料件3将高速背板连接器a自动固定在检测柱22上端的检测面板24上,随后通过辅助件4对高速背板连接器a进行固定,并实现高速背板连接器a与检测面板24的主动分离和插接。

54.参阅图2和图3所示,测试件2包括测试柜1下端固定连接的间歇电机20;需要说明的是,间歇电机20能够进行六十度的间歇性转动,并且间歇电机20在接受到外部的电信号之后能够调节间歇性转动的速度以及角度。

55.间歇电机20的上端通过间歇部21设有呈六边形结构的检测柱22,间歇部21能够主动控制检测柱22与间歇电机20的断开与闭合,检测柱22通过支撑架23转动设置在测试柜1的内部,检测柱22的外侧壁沿其中心轴线的周向方向等间距设置有五组可进行拆卸的检测面板24,检测面板24的背侧通过导线与测试柜1顶部设置的已知检测器25进行连接;检测面板24上设有与高速背板连接器a进行对接的若干针脚,并且检测面板24能够进行拆卸,已知的检测器25为现有装置,通过通电的方式来控制检测器25内部的指示灯常亮,若指示灯不亮或者一闪一闪等状态,则说明检测面板24与高速背板连接器a之间出现接触不良,或者高速背板连接器a出现损坏。

56.在具体实施过程中,间歇电机20能够带动检测柱22进行六十度的等间距间歇转动,检测柱22在转动的过程中,在间歇的时间内将高速背板连接器a固定在检测柱22上端的检测面板24上,避免高速背板连接器a发生掉落。

57.参阅图4所示,当测试装置完成准备作业之后,可将高速背板连接器a依次固定在上料件3上,随后上料件3自动上料,具体如下:上料件3包括测试柜1内部固定安装的水平支架30,水平支架30的上端开设梯形限位凹槽31,梯形限位凹槽31内滑动连接有电动滑块32,梯形限位凹槽31主要的作用是为了对电动滑块32进行限位,避免电动滑块32上的垂直框34出现偏移,电动滑块32设置在梯形限位凹槽31内侧固定的电动滑轨33上;电动滑块32的上端固定连接有垂直框34,垂直框34的上端为开口,垂直框34的内部通过上料弹簧35设有上料推板36,上料推板36上下滑移设在垂直框34内,垂直框34上端

后侧开设有出料口,出料口与检测面板24在同一平面上,垂直框34的前侧固定连接有上料气缸37,上料气缸37的输出端朝出料口方向分布,垂直框34的上端设有锁紧部38。

58.操作人员需要进行上料时,其依次将高速背板连接器a沿着垂直框34,从垂直框34的上端开口处从上往下向下滑落,垂直框34的内部最多能够放置五个高速背板连接器a,高速背板连接器a在放置到垂直框34的内部后,高速背板连接器a抵触在上料推板36的上端;当五个高速背板连接器a通过堆叠的方式放置到垂直框34的内部后,通过上料弹簧35与上料推板36的承托,使得五个高速背板连接器a堆叠之后的高度略高于垂直框34,其目的是为了便于后续对高速背板连接器a进行压实并锁紧。

59.现有技术中,通常需要操作人员站在装置旁边,随后将高速背板连接器a依次放置到测试机中对其进行测试,其操作的效率较慢,并且依次进行测试,其测试后的结果无法直观的体现。

60.而本发明仅仅需要操作人员将五组高速背板连接器a依次放置到垂直框34内,随后无需操作人员干预,能够实现高速背板连接器a的自动化上料,继而大大提高高速背板连接器a的测试效率。

61.参阅图4、图5和图6所示,锁紧部38包括垂直框34顶部通过销轴转动连接的密封盖板380,密封盖板380的销轴上设有供密封盖板380上翘的扭簧381;初始状态下,密封盖板380在没有任何外力的作用下,密封盖板380处于上翘的状态,其目的是为了便于对密封盖板380的闭合和开启。

62.密封盖板380远离销轴的一侧开设有方形槽,方形槽内通过固定安装的锁紧弹簧杆382滑动连接有梯形限位板383,垂直框34的后端且位于出料口的下侧固定有梯形伸缩板384;梯形限位板383和梯形伸缩板384的作用是为了对高速背板连接器a进行导向,使高速背板连接器a在外力下,能够沿着梯形伸缩板384滑动插接至检测面板24上。

63.垂直框34的内侧开设有两个左右对称的活动凹槽,活动凹槽内通过固定连接的伸缩弹簧385滑动设有沿活动凹槽进行移动的三角块386,三角块386靠近伸缩弹簧385的一侧固定连接有t形手拉杆387,t形手拉杆387滑动贯穿垂直框34朝外侧分布。

64.具体实施过程中,当高速背板连接器a均放置垂直框34之后,操作人员握住密封盖板380上端的手把,随后将密封盖板380向下按压使其绕铰接点转动,直至将高速背板连接器a压进垂直框34内,同时将密封盖板380抵靠在三角块386的上端,通过三角块386来阻挡密封盖板380回弹至初始状态,随后电动滑轨33控制电动滑块32上端的垂直框34从初始状态下水平支架30的最左端移动至水平支撑的中部,此时垂直框34的出料口与检测面板24之间在同一直线上,接着上料气缸37启动,上料气缸37依次将高速背板连接器a推送至检测面板24上,并与其进行插接,即完成高速背板连接器a的连接。

65.当第一个高速背板连接器a安装完成后,间歇电机20带动检测柱22转动六十度,此时新的且未安装的检测面板24与垂直框34相对,与此同时,上料气缸37的输出端伸出将第一个高速背板连接器a推出并缩回后,第二个高速背板连接器a通过上料弹簧35的弹力,使得上料推板36将第二个高速背板连接器a推至抵靠在密封盖板380的位置,随后上料气缸37伸出,将第二个高速背板连接器a推送至检测面板24上,最后重复上述的操作,直至垂直框34内的五个高速背板连接器a均被固定在检测柱22上端的检测面板24上,检测柱22共有六个面,而检测面板24共占有五个面,因此检测柱22上还剩余一个面,用于设有联动部件47。

66.参阅图7和图8所示,当高速背板连接器a被固定在检测面板24上之后,需要对高速背板连接器a进行固定,便于后续带动其进行往复的拔插作业,检测其耐久度,基于此:辅助件4包括测试柜1内壁沿周向方向固定连接的五组回形固定板40,五组回形固定板40的内侧滑移连接有工字形块41,工字形块41的下端固定连接有密封罩42,密封罩42与检测面板24在同一直线上且密封罩42开口朝向检测面板24的一侧,检测柱22的上端固定连接有与密封罩42进行配合的回形密封橡胶块43,密封罩42的内部设有对高速背板连接器a进行夹持的夹持组件44,工字形块41的上端设有驱使若干密封罩42进行同步移动的驱动组件45。

67.具体实施过程中,初始状态下,五个高速背板连接器a对应的密封罩42远离检测柱22,使得检测柱22与密封罩42之间具有一定的距离,高速背板连接器a能够具有足够的活动空间,待高速背板连接器a固定好之后,驱动组件45控制五个密封罩42同步向高速背板连接器a的方向移动,直至密封罩42抵靠在回形密封橡胶块43上,使得每个高速背板连接器a均处于密闭的环境中,随后通过夹持组件44对高速背板连接器a进行固定。

68.再看图7和图8所示,驱动组件45包括测试柜1上内壁通过连接架450转动安装的驱动盘451,驱动盘451上沿周向方向等间距开设有若干弧形槽452,位于工字形块41上方的弧形槽452内均滑动设置有驱动柱453,驱动柱453与工字形块41固定连接。

69.测试柜1的顶部固定连接有驱动电机454,驱动电机454的输出端转动贯穿测试柜1与驱动盘451固定连接。

70.具体实施过程中,当密封罩42将高速背板连接器a遮盖,使每个高速背板连接器a均处于密封的环境中之后,驱动电机454启动,驱动电机454带动驱动盘451匀速转动,驱动盘451转动的同时驱使其弧形槽452内部的驱动柱453同步向检测柱22的方向靠近,因此驱动柱453通过工字形块41带动密封罩42同步向检测柱22移动,直至密封罩42抵靠在检测柱22上端的回形密封橡胶块43上,此时即完成对每个高速背板连接器a的笼罩,通过密封罩42与回形密封橡胶块43对高速背板连接器a起到密封的作用,便于后续在对密封罩42内部进行加热时,提高其升温的效率,其次通过回形密封橡胶块43能够对密封罩42内的温度进行保温,避免其内部出现快速失温的情况,继而便于后续对其进行一系列的测试。

71.参阅图9所示,夹持组件44包括密封罩42内部前后滑移设置的匚形板440,匚形板440的内部中心位置转动连接有同步齿轮441,同步齿轮441的两侧啮合有l形夹持板442,l形夹持板442远离同步齿轮441的一端设有对高速背板连接器a进行固定夹持的橡胶夹块443;橡胶夹块443为耐高温材质,同时具有一定的回弹力,避免l形夹持板442对高速背板连接器a夹持时,将高速背板连接器a损伤。

72.密封罩42以及匚形板440的同侧均开始有滑动槽,密封罩42外侧且位于滑动槽处固定有夹持气缸444,夹持气缸444的输出端抵触在l形夹持板442的外侧,l形夹持板442与匚形板440之间连接有复位弹簧445;滑动槽的目的是为了使得匚形板440在往复移动的过程中,夹持气缸444能够始终对l形夹持板442进行挤压,避免l形夹持板442松开高速背板连接器a。

73.具体实施过程中,当密封罩42笼罩在高速背板连接器a上之后,夹持气缸444启动,夹持气缸444的输出端推动一侧的l形夹持板442向高速背板连接器a靠近,此时通过同步齿轮441的同步,使得两个l形夹持板442均同步向高速背板连接器a靠近,直至l形夹持板442上的橡胶夹块443对高速背板连接器a的两侧进行夹持,其不仅能够对高速背板连接器a进

行固定,而且能够便于后续对其进行插拔作业。

74.再看图9所示,密封罩42的内部均固定连接有通过电控的方式来改变温度的加热板446,匚形板440的外侧设有驱使其对高速背板连接器a进行往复抽插的耐久度检测模块46。

75.具体实施过程中,检测柱22的上端设置有五组高速背板连接器a,通过加热板446控制每个密封罩42内部的温度,使得每个密封罩42内部的温度均不同,随后在不同环境下对高速背板连接器a进行插拔测试,从而检测高速背板连接器a在不同温度下,耐久度是否受到影响。

76.参阅图10所示,当密封罩42将高速背板连接器a密闭,且l形夹持板442对其进行夹持后,需要进行耐久度检测,如下所示:耐久度检测模块46包括若干匚形板440的背侧铰接的拉杆460,拉杆460滑动贯穿密封罩42,拉杆460远离匚形板440的一端铰接在v形联动杆461上,v形联动杆461的中部通过销轴转动设置在检测柜内壁固定的辅助架462上,v形联动杆461远离拉杆460的一端设有垂直板463,垂直板463的内侧抵触有驱使匚形板440进行往复滑移来实现高速背板连接器a进行耐久度检测的联动部件47。

77.v形联动杆461下端设有检测弹簧464,通过检测弹簧464配合联动部件47实现v形联动杆461的往复转动。

78.具体实施过程中,待上述准备完毕之后,联动部件47对v形联动杆461的下端进行往复的挤压,同时配合v形联动杆461下端设置的检测弹簧464,实现v形联动杆461绕铰接的销轴进行往复的转动,此时v形联动杆461的上端通过拉杆460带动密封罩42内部的匚形板440以及匚形板440内被l形夹持板442夹持固定的高速背板连接器a沿着密封罩42进行前后往复运动,继而实现高速背板连接器a与检测面板24之间进行往复的分离和插接,通过在一定的时间内对高速背板连接器a进行定量抽插,来检测高速背板连接器a的耐久性。

79.再看图10所示,联动部件47包括测试柜1下端固定连接的支撑筒470,支撑筒470的上端转动连接有联动圆环471,联动圆环471为外圆内方结构,联动圆环471的外侧沿中心线的周向方向等间距固定有联动推板475,联动推板475抵触在垂直板463上。

80.具体实施过程中,初始状态下,联动圆环471转动设置在支撑筒470的上端,并且联动圆环471的内径大于主动转动轴210的直径,因此间歇电机20带动主动转动轴210进行转动时,联动圆环471不会转动,只有当主动套筒212受到下压力向下移动一定的距离之后,主动套筒212插入到联动圆环471的内径中,此时间歇电机20转动时带动联动圆环471转动。

81.需要说明的是,主动套筒212不会一次性的插入到联动圆环471的内径中,但是间歇电机20在启动的过程中转速慢,此时主动套筒212抵触在联动圆环471的上端,随着间歇电机20带动主动转动轴210和主动套筒212进行转动时,主动套筒212与联动圆环471的内径重合,随后主动套筒212插入到联动圆环471内。

82.参阅图11和图12所示,间歇部21包括间歇电机20上端固定连接的主动转动轴210,主动转动轴210的上端固定连接有支撑弹簧211,支撑弹簧211的上端固定连接有套设在主动转动轴210上进行上下滑移的主动套筒212,检测柱22的下端开设有与主动套筒212在同一直线上的t形通槽213,主动套筒212与t形通槽213的底部滑动配合。

83.具体实施过程中,间歇电机20转动,间歇电机20带动主动转动轴210以及主动转动轴210上端的主动套筒212转动,而主动套筒212在初始状态下,通过支撑弹簧211的弹力,使

其插入至检测柱22下端的t形通槽213内,因此间歇电机20转动时能够带动检测柱22进行转动。

84.参阅图12所示,t形通槽213为l形结构,t形通槽213远离主动套筒212的一端贯穿检测柱22的侧壁,t形通槽213的水平端滑动连接有一号移动块214,一号移动块214靠近检测柱22内部的一端抵触有二号移动块215,二号移动块215上下滑移在配合t形通槽213的竖直端,一号移动块214与二号移动块215相互抵触的一端均为相互配合的斜面结构。

85.当检测柱22间歇转动,检测柱22上的检测面板24均完成上料之后,检测柱22转动至第六个面,检测柱22的前五个面均固定有高速背板连接器a,并且前面五个面均设有检测面板24,第六个面上设置有t形通槽213,随后待辅助件4完成对高速背板连接器a的密闭和夹持后,上料气缸37向外伸出,上料气缸37挤压t形通槽213内部的一号移动块214,一号移动块214通过斜面挤压二号移动块215,二号移动块215受到压力后对处于t形通槽213底部的主动套筒212进行挤压,直至主动套筒212与t形通槽213分离,此时检测柱22无法移动。

86.与此同时,当主动套筒212受到二号移动块215的压力向下移动至与t形通槽213分离时,主动套筒212刚好插入到联动圆环471的内径中,此时主动套筒212与联动圆环471相互契合,此时间歇电机20收到电信号,进行匀速转动,同时联动圆环471上的联动推板475对v形联动杆461下端的垂直板463进行挤压,继而实现v形联动杆461绕铰接点转动。

87.需要说明的是,主动转轴的尺寸小于联动圆环471的内径,且主动套筒212与联动圆环471滑动配合;一号移动块214上与检测柱22的内壁之间连接有联动弹簧216,其目的是为了驱使一号移动块214在失去上料气缸37的压力后,能够回复至初始状态。

88.实施例二:在实施例一的基础上,为了进一步的提高高速背板连接器a测试的效率,保证其测试的准确性,其次为了实现对五组高速背板连接器a进行不同数量的拔插测试,本发明设置了下述结构来实现五组高速背板连接器a进行不同数量的拔插测试。

89.回看图10和图11所示,v形联动杆461的下端开设有方形槽,方形槽内固定安装有执行弹簧465,执行弹簧465远离v形联动杆461的一端固定有滑动设置在方形槽内的伸缩滑杆466,伸缩滑杆466远离v形联动杆461的一端固定垂直板463,v形联动杆461的下端固定调节电动推杆467,调节电动推杆467的输出端与伸缩滑杆466相连。

90.具体实施过程中,本发明设置五组高速背板连接器a,因此与之对应的设置有五组v形联动杆461控制其进行拔插测试,初始状态下,五组v形联动杆461上的伸缩滑杆466处于伸出状态,伸缩滑杆466上的垂直板463抵触在联动推板475上,接着通过调节电动推杆467对其继续固定,避免其受到外力后出现伸缩。

91.当高速背板连接器a完成一定量的插拔测试后,v形联动杆461上的感应装置感应到v形联动杆461重复移动一定的次数后,将信号传递至调节电动推杆467,需要说明的是感应装置为现有已知的运动感应器,图中未画出,其能够将电信号传递至调节电动推杆467,使其进行后续操作,随后调节电动推杆467缩回,使得垂直板463与联动推板475分离,并两者之间具有一定的距离,使联动推板475转动时无法与对应的垂直板463接触,继而实现在同一环境中对高速背板连接器a进行不同次数的插拔测试。

92.参阅图13所示,此外,本发明还提供一种高速背板连接器制备测试方法,包括高速背板连接器制备测试检测方法如下:s1、产品准备:首先操作人员检查高速背板连接器a测试装置并确认无误后,操作

人员将需要检测的高速背板连接器a从上往下放置到上料框的内部,上料框能够一次性放置五个高速背板连接器a,接着锁紧部38对其进行固定,避免高速背板连接器a弹出。

93.s2、产品上料:间歇电机20带动检测柱22进行间歇转动,以此同时通过上料气缸37推动上料框内部的高速背板连接器a,使高速背板连接器a能够通过间歇的方式与检测柱22上的检测面板24进行插接,直至五个高速背板连接器a均被固定。

94.s3、产品耐久度测试:当速背板连接器与检测面板24对接后,辅助件4对高速背板连接器a进行夹持,并且通过联动部件47带动高速背板连接器a与检测面板24进行往复的对接与分离,从而检测速背板连接器的耐久度。

95.s4、产品环境调试:通过若干加热板446对五个高速背板连接器a所处环境进行温度调节,实现不同环境下,高速背板连接器a进行耐久度测试。

96.s5、产品收集:当高速背板连接器a检测完成之后,依次将高速背板连接器a取下,并对其进行同一处理。

97.本具体实施方式的实施例均为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1