一种油气井套管漏点检测设备、系统、检测方法和应用与流程

本发明涉及油气井用套管检测,特别涉及一种油气井套管漏点检测设备、系统、检测方法和应用。

背景技术:

1、油气井的套管受地层温度、压力差、酸化侵蚀以及地层应力、增产作业过程中的机械力等诸多因素的影响,往往会伴随着形变、损坏、腐蚀等现象发生,其直接影响油气井的高产、稳产。套管损伤以及油气水漏点的测井检测在油气田开发过程中是非常重要的,可有效评价套管损害程度及其速度和修井效果,从而为修井方案的设计提供依据,保证油气井的安全、高效、可持续生产。

2、国内外主要采用高清可视化检测系统来检测套管是否有漏点,高清可视化检测系统包括钢丝放卷机构和ccd视觉检测头,钢丝放卷机构上缠绕有钢丝,钢丝的末端部连接有升降板,升降板的顶表面上缠绕钢丝的圆周方向安装有多个ccd视觉检测头,每个ccd视觉检测头的信号线均与电缆的末端口连接,电缆的首端口与底面的控制器连接。当该高清可视化检测系统检测套管的漏点时,工人将升降板从套管的顶端口下入到套管内,升降板带动ccd视觉检测头同步向下运动,在向下运动过程中,ccd视觉检测头拍摄套管内壁的画面,ccd视觉检测头将拍摄到的画面顺次经信号线、电缆最后传输给控制器,此时工人在控制器的显示屏上观察套管的内壁上是否有漏点,若有漏点,则工人记录下该漏点距离套管口部的位置,以便于工人后续对漏点进行焊接维修,当升降板运动到套管的末端口处时,即可完成对整根套管漏点的检测。

技术实现思路

1、发明人发现,现有的高清可视化检测系统虽然能够实现对套管漏点的检测,但是在实际的使用过程中,仍然存在以下技术缺陷:

2、i、需要人工实时的在控制器上盯着由ccd视觉检测头所反馈回来的画面,且人工检查仍然会出现出错,即疏忽时并没有看到漏点,导致套管内壁上的漏点并没有检测完毕,存在检测精度低的技术缺陷。此外人工长时间盯着控制器,无疑是增加了工人的工作强度。

3、ii、升降板在套管内向下运动过程中,升降板晃动,从而导致ccd视觉检测头发生晃动,导致人工无法准确的观察到漏点,进一步的降低了漏点的检测精度。

4、iii、当发现漏点后,只能记录漏点的位置,而不能及时的对漏点进行维修,从而极大的降低了套管的维修效率。

5、鉴于上述问题,提出了本发明以便提供一种克服上述问题或者至少部分地解决上述问题的一种油气井套管漏点检测设备、系统、检测方法和应用。

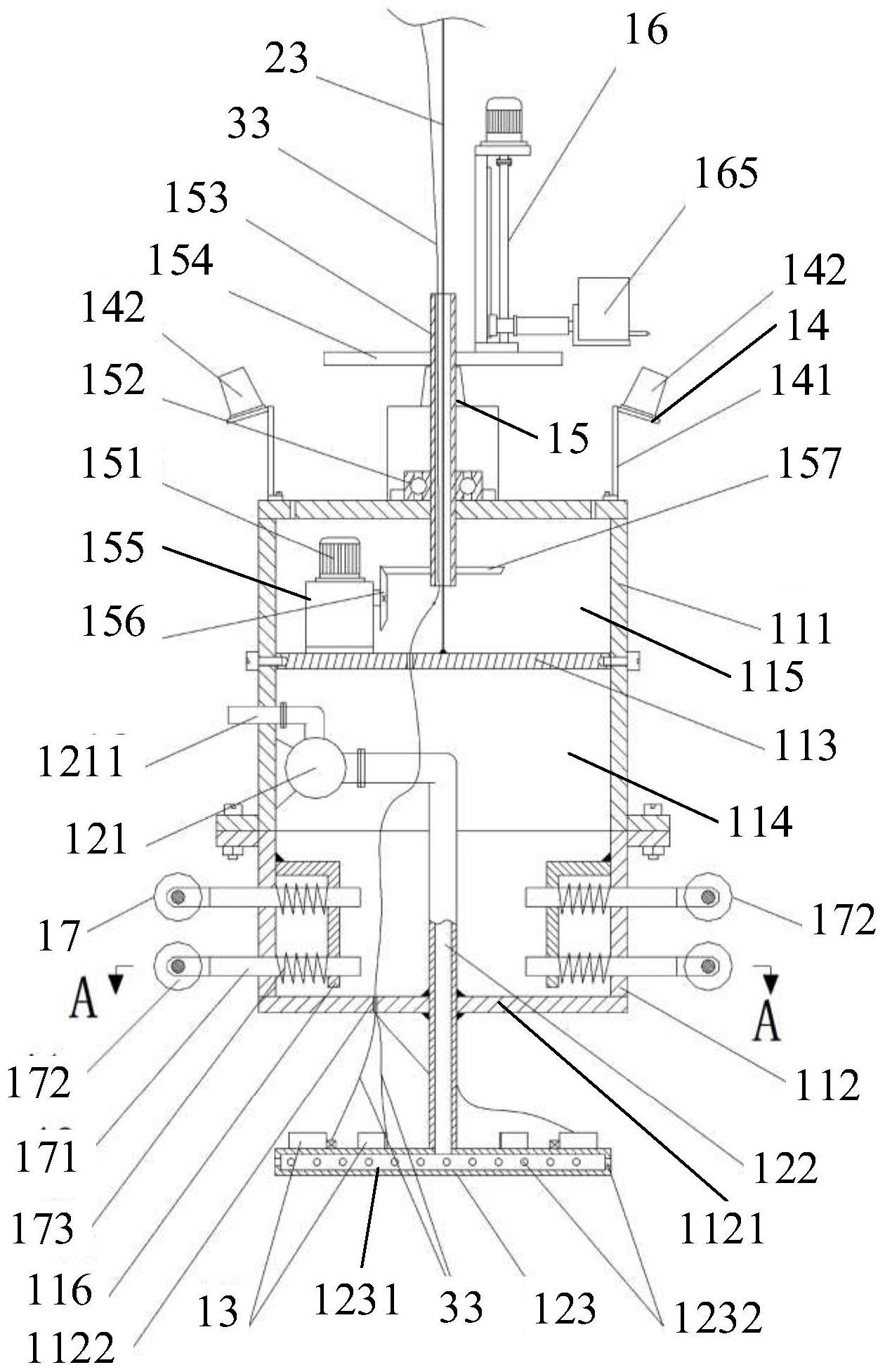

6、第一方面,本发明实施例提供一种油气井套管漏点检测设备,可以包括:筒体、设置于所述筒体上的吹风机构、设置于所述吹风机构上的噪声检测机构、以及设置于所述筒体上的视觉检测机构;

7、所述吹风机构用于引导气流作用于待检测的油气井套管的内壁上,所述噪声检测机构用于基于气流作用于油气井套管内壁上的噪音频率检测漏点所在位置;

8、所述视觉检测机构用于对所述漏点所在位置进行验证。

9、可选的,所述吹风机构可以包括:引风机、出风管和布风盘;

10、所述引风机设置于所述筒体内部;所述引风机设置有抽风管,所述抽风管贯穿所述筒体的筒壁,并延伸出所述筒体;

11、所述布风盘位于所述筒体下方,通过所述出风管与所述引风机连接;

12、所述噪声检测机构设置于所述布风盘上。

13、可选的,所述布风盘设置有内腔,所述出风管与所述内腔连通;

14、所述布风盘的周向上布设有若干吹风孔,气流经所述引风机进入后通过所述出风管进入所述布风盘的内腔,并经过所述吹风孔作用于待检测的油气井套管上。

15、可选的,该检测设备还可以包括:隔板、旋转机构和焊接机构;

16、所述隔板设置于所述筒体的内部,以将所述筒体划分为第一容纳空间和第二容纳空间;所述吹风机构的引风机和至少部分出风管位于所述第一容纳空间中;

17、所述旋转机构可以包括:第一驱动电机、轴承座、转轴以及转盘;

18、所述第一驱动电机位于所述第二容纳空间,且安装在所述隔板上;所述轴承座安装在所述筒体的上部;所述转轴贯穿所述轴承座和所述筒体上部的筒壁,至少部分区域延伸至所述第二容纳空间;所述转盘安装在所述转轴上;所述焊接机构设置在所述转盘上;

19、所述第一驱动电机的输出端与所述转轴连接,以驱动所述转轴在所述轴承座上旋转并带动所述转盘转动,以实现所述转盘带动所述焊接机构移动到所述漏点所在位置。

20、可选的,所述旋转机构还可以包括:减速器、主动齿轮和从动齿轮;

21、所述减速器位于所述隔板和所述第一驱动电机之间,所述第一驱动电机的输出端与所述减速器的输入端连接;所述主动齿轮安装在所述减速器的输出端;

22、所述从动齿轮套设于所述转轴外侧,所述主动齿轮与所述从动齿轮啮合;

23、所述第一驱动电机的转矩经所述减速器减速后,将转矩传递给所述主动齿轮,以使所述主动齿轮带动所述从动齿轮转动,实现所述从动齿轮带动所述转轴绕着所述轴承座的轴线旋转进而驱动所述转盘转动。

24、可选的,所述转轴为中空结构,所述转轴的中空部位用于容纳电缆以及钢丝。

25、可选的,所述焊接机构可以包括至少一组;

26、每组所述焊接机构包括:丝杆螺母副、第二驱动电机、电缸、焊接机安装座和焊接机;

27、所述丝杆螺母副的丝杆支架垂向安装在所述转盘上,所述第二驱动电机安装在所述丝杆支架上部,以驱动所述丝杆螺母副的丝杆旋转,进而带动所述丝杆螺母副的螺母在竖直方向移动;

28、所述电缸的缸筒安装在所述螺母上,以实现所述螺母带动所述电缸在竖直方向移动;

29、所述焊接机安装座安装在所述电缸的活塞杆上,所述焊接机安装在所述焊接机安装座上,以在所述活塞杆延伸时带动所述焊接机移动到所述漏点所在位置。

30、可选的,所述隔板上开设有第一过线孔,以使得电缆通过所述第一过线孔与所述吹风机构的引风机和所述噪声检测机构电连接。

31、可选的,所述噪声检测机构包括多个噪声检测传感器;

32、所述视觉检测机构包括:多组带斜面的支架以及设置于所述支架上的ccd视觉检测头。

33、可选的,该检测设备还可以包括:扶正机构,所述扶正机构设置于所述筒体的外壁上。

34、可选的,所述筒体的内壁上设置有l形板;

35、所述扶正机构为多组,每组所述扶正机构包括:导向杆、滚轮和弹簧;

36、所述导向杆贯穿所述筒体的筒壁,一端活动连接在所述l形板上,另一端安装所述滚轮;

37、所述导向杆可在所述导向杆的轴向方向伸缩,以使所述导向杆在所述弹簧的弹力作用下带动所述滚轮抵接在所述油气井套管内壁。

38、可选的,所述筒体可以包括:上筒体和下筒体;

39、所述上筒体的下部开口,所述下筒体的上部开口,所述上筒体和所述下筒体盖合以形成筒体内部的容纳空间。

40、可选的,所述下筒体可以包括底板;

41、所述吹风机构的出风管贯穿所述底板;所述底板上开设有第二过线孔,以使得电缆通过所述第二过线孔与所述噪声检测机构电连接。

42、第二方面,本发明实施例提供一种油气井套管漏点检测系统,可以包括:输送设备、数据处理设备和如第一方面所述的油气井套管漏点检测设备;

43、所述输送设备与所述检测设备通过钢丝连接,以带动所述检测设备在所述待检测的油气井套管内升降;

44、所述数据处理设备与所述吹风机构、所述噪声检测机构和所述视觉检测机构电连接,用于控制所述吹风机构进行吹风操作,以及用于接收所述噪声检测机构和所述视觉检测机构传输的电信号,并对所述电信号进行处理,以控制所述噪声检测机构进行噪声检测和控制所述视觉检测机构进行视觉检测。

45、可选的,所述数据处理设备可以包括:数据接收器和与所述数据接收器电连接的控制器;

46、所述数据接收器和所述控制器安装在所述输送设备的架体上部;

47、所述数据接收器与所述噪声检测机构和所述视觉检测机构电连接,用于接收所述噪声检测机构检测到的噪声频率信号,以及接收所述视觉检测机构拍摄的视频图像信号,并将所述噪声频率信号和所述视频图像信号发送给所述控制器;

48、所述控制器与所述吹风机构电连接,用于控制所述吹风机构进行吹风操作;还用于接收所述数据接收器发送的电信号,并根据所述噪声频率信号判断所述漏点所在位置,并控制所述视觉检测机构开启或闭合。

49、可选的,所述输送设备可以包括:架体和设置在所述架体上的钢丝放卷机构;

50、所述钢丝放卷机构的钢丝延伸出的一端与所述油气井套管漏点检测设备连接;所述钢丝放卷机构与所述数据处理设备的控制器电连接,用于接收所述控制器的控制信号,以实现控制所述油气井套管漏点检测设备升降。

51、第三方面,本发明实施例提供一种第一方面所述的油气井套管漏点检测设备的应用。

52、第四方面,本发明实施例提供一种油气井套管漏点检测方法,可以包括:

53、将输送设备的架体安装在井口上方,以使得输送设备的钢丝放卷机构位于所述井口的套管上方;

54、将油气井套管漏点检测设备的扶正机构下入到套管中,使得所述扶正机构的滚轮抵接在所述套管的内壁;

55、数据处理设备的控制器控制钢丝放卷机构工作,以下放所述油气井套管漏点检测设备;且所述控制器控制所述油气井套管漏点检测设备的吹风机构工作,以引导气流作用在所述套管的内壁上;油气井套管漏点检测设备的噪声检测机构接收气流撞击套管内壁的噪声频率信号,并将所述噪声频率信号通过所述数据处理设备的信号接收器传输给所述控制器;

56、所述控制器基于所述噪声频率信号识别出异常频率噪声,以识别出套管上的漏点所在位置;所述控制器控制所述油气井套管漏点检测设备的视觉检测机构开启,并将拍摄的套管内壁的视频图像信号通过所述号接收器传输给所述控制器,以对所述漏点所在位置进行验证;

57、确定所述漏点所在位置之后,所述控制器控制旋转机构的第一驱动电机工作,以使所述旋转机构的转盘带动焊接机构的焊接机到达漏点所在位置,并对所述漏点进行焊接;

58、完成焊接之后,通过所述控制器控制所述视觉检测机构关闭,以控制所述钢丝放卷机构继续下放所述油气井套管漏点检测设备,以实现对所述套管的漏点位置检测。

59、本发明实施例中提供的上述技术方案的有益效果至少包括:

60、本发明实施例中提供了一种油气井套管漏点检测设备、系统、检测方法和应用,该检测设备通过吹风机构引导气流作用于待检测的油气井套管的内壁上,噪声检测机构基于气流作用于套管内壁时气流撞击套管内壁的噪声频率来检测漏点所在位置,进一步通过视觉检测机构对漏点所在位置进行验证,以达到精准检测的目的。相比于现有技术中单纯地使用ccd视觉检测头进行实施监测,极大地减轻了人眼疲劳度,从而减轻了工人的工作强度,且通过噪声传感器来检测,相比人工检测,极大的提高了漏点的检测精度。

61、本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书以及附图中所特别指出的结构来实现和获得。

62、下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

- 还没有人留言评论。精彩留言会获得点赞!