一种航空发动机管路批量DR检测用柔性快装零件挂架的制作方法

一种航空发动机管路批量dr检测用柔性快装零件挂架

技术领域

1.本发明涉及dr检测辅助设备的的结构设计和应用技术领域,特别提供了一种航空发动机管路批量dr检测用柔性快装零件挂架。

背景技术:

2.随着航空发动机管路产品产量的提升,对该产品焊缝质量的高效检测需求在日益增加。以往对管路焊缝质量的评价检测通常采用x射线透照并冲洗输出胶片的形式来完成,由于胶片冲洗时间较长,故检测效率较低。对于批量增加的发动机管路产品,检测能力不足的问题逐渐凸显。

3.近年,dr数字化射线检测设备被大量引进以替代传统胶片冲洗式射线检测设备。dr检测具有透照影像结果输出速度快,影像成像质量高的特点。然而dr数字成像设备配套的通用标准挂架或管路件专用挂架通常只能满足较少数量或单一种类管路零件的挂载。而对于批量较大、种类繁多的航空发动机管路,这将严重影响其检测效率,制约dr检测设备对发动机管路件的大范围应用。实现航空发动机管路批量dr检测已迫在眉睫,为解决上述问题,需设计一款产品兼容性强、具有批量挂载及调姿功能的零件挂架。

4.人们迫切希望获得一种技术效果优良的航空发动机管路批量dr检测用柔性快装零件挂架。

技术实现要素:

5.本发明的目的是提供一种技术效果优良的航空发动机管路批量dr检测用柔性快装零件挂架。实现对航空发动机管路零件的批量调姿挂载,进而实现对该类管路产品的批量dr检测,大幅提高管路焊缝质量检测效率。

6.航空发动机管路由管子4和管接头组成,如图1所示。管子的管径一般为φ8~φ38。不同种类管路的管子外形各异且不规则,但其通性是管子弯曲区域为平面弯特征,各个折弯存在一定长度的直段。管接头包括直通管接头1、三通管接头2和弯头管接头3等,最远端接头件的直线距离范围一般为200~1000mm。

7.所述航空发动机管路批量dr检测用柔性快装零件挂架包括:主体框架、零件挂载机构、托件机构和压紧结构;零件挂载机构包括:快速换装模块、限位背板和翻转轴杆;其中,所述航空发动机管路通过压紧结构连接在快速换装模块的一侧,快速换装模块的另一侧通过限位背板与翻转轴杆相连接,翻转轴杆与主体框架相连接,托件机构连接在翻转轴杆下方的主体框架上。

8.优选的,所述压紧结构包括压紧块、管压板和定位块;压紧块通过管压板与定位块相连接。为满足较大的装配柔性,选择产品相似性特征最明显的管径作为零件装配形式设计分组特征。

9.优选的,所述定位块与管压板接触一侧设置有双v型槽。

10.优选的,托件机构包括托料架和伸缩杆,所述托料架通过伸缩杆与主体框架相连

接。

11.优选的,所述主体框架包括底板、立柱和横梁,底板和横梁分别连接在立柱的下端和上端,所述立柱内侧设置有滑轨。

12.优选的,所述翻转轴杆通过滑块与主体框架的立柱相连接,托件机构通过滑块连接在翻转轴杆下方的主体框架的立柱上。滑块的设计可翻转轴杆和托件机构沿挂架双侧立柱滑轨做纵向升降移动,从而满足200~1000mm长度范围管路的挂载空间。为满足对各种管形的管路零件的完全固定和保护,在托件机构上设置横向伸缩杆,实现全位置辅助托件。

13.所述航空发动机管路批量dr检测用柔性快装零件挂架,合理设置管路间距,实现管路零件最大化批量挂载。零件挂载机构升降与翻转,满足dr成像姿态要求。保证管路零件高效换装。为提高管路零件在挂架上的换装效率。

14.所述航空发动机管路批量dr检测用柔性快装零件挂架使用步骤如下:

15.步骤一,管路零件装配于快速换装模块。从指定位置取出快速换装模块置于平整的工作台上。按相同姿态分别摆放管路零件,在使其管子上指定直段部位与v型槽完全贴合后,压紧管压板,完成管路件在快速换装模块上的装配。装配后再次检查确认各个压板无松动情况。

16.步骤二,快速换装模块挂载于零件挂载机构。双手抬起装有管路件的快速换装模块,使模块燕尾键对正挂载机构键槽,将其缓慢滑入。待模块完全落入挂载机构限位背板后,即完成挂载操作。

17.步骤三,调整管路零件挂载姿态。检查确认阵列挂载的管路件姿态应保持一致。接着调整挂载机构的高度和翻转角度,并使用相应机构的紧固螺钉锁定姿态,使管路零件待检测焊缝基本处于理想检测高度和角度。然后调整托件机构的高度和横向伸出位置,使其托件工作表面与管路最下端相接触,完成对管路零件的完全固定和保护。最后完成紧固性检查和管路摆放姿态检查后,即可启动dr检测设备实施检测工作。

18.步骤四,从零件挂载机构上更换快速换装模块。将完成检测的管路快速换装模块沿键槽上提取出,按步骤二的方法挂载新的待检测管路零件。

19.步骤五,从快速换装模块上卸载管路零件。将取下的快速换装模块置于平整的工作台上。依次松开压管板并取出管路零件,将快速换装模块和管路零件分别放置于指定位置。

20.所述航空发动机管路批量dr检测用柔性快装零件挂架实现了航空发动机管路批量定姿挂载,进而实现了航空发动机管路批量dr检测。已应用于某型号批产航空发动机管路产品的批量dr检测,检测过程中零件挂载状态稳定良好。由于其高效的零件换装功能,dr数字化检测效率提升300%,设备应用率也得到了大幅提高。从而满足了批产型号航空发动机管路的批量dr检测需求,显著缩短产品交付周期,创造年产值150余万元。

附图说明

21.下面结合附图及实施方式对本发明作进一步详细的说明:

22.图1为航空发动机管路零件示意图i;

23.图2为航空发动机管路零件示意图ii;

24.图3为航空发动机管路批量dr检测用柔性快装零件挂架俯视图;

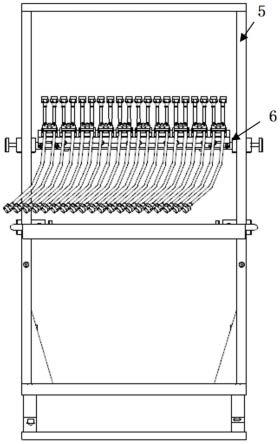

25.图4为航空发动机管路批量dr检测用柔性快装零件挂架主视图;

26.图5为航空发动机管路批量dr检测用柔性快装零件挂架侧视图;

27.图6为压紧结构结构示意图;

28.图7为托件机构收回状态;

29.图8为托件机构伸出状态;

30.图9为翻转轴杆实现零件姿态的翻转示意图;

31.图10为快速换装模块结构示意图;

具体实施方式

32.实施例1

33.航空发动机管路由管子4和管接头组成,如图1所示。管子的管径一般为φ8~φ38。不同种类管路的管子外形各异且不规则,但其通性是管子弯曲区域为平面弯特征,各个折弯存在一定长度的直段。管接头包括直通管接头1、三通管接头2和弯头管接头3等,最远端接头件的直线距离范围一般为200~1000mm。

34.所述航空发动机管路批量dr检测用柔性快装零件挂架包括:主体框架5、零件挂载机构6、托件机构7和压紧结构;零件挂载机构6包括:快速换装模块61、限位背板62和翻转轴杆63;其中,所述航空发动机管路通过压紧结构连接在快速换装模块61的一侧,快速换装模块61的另一侧通过限位背板62与翻转轴杆63相连接,翻转轴杆63与主体框架5相连接,托件机构7连接在翻转轴杆63下方的主体框架5上。

35.优选的,所述压紧结构包括压紧块81、管压板82和定位块83;压紧块81通过管压板82与定位块83相连接。为满足较大的装配柔性,选择产品相似性特征最明显的管径作为零件装配形式设计分组特征。

36.优选的,所述定位块83与管压板82接触一侧设置有双v型槽。为满足较大的装配柔性,选择产品相似性特征最明显的管径作为零件装配形式设计分组特征。由于v型槽其可以实现一定管径范围管路零件的贴合约束采用v型槽定位方式,使结构设计更紧凑。将管路零件按照φ8~φ14、φ16~φ20、φ22~φ28、φ34~φ38分为四组,分别设计压紧单元。

37.优选的,托件机构7包括托料架71和伸缩杆72,所述托料架71通过伸缩杆72与主体框架5相连接。

38.优选的,所述主体框架5包括底板、立柱和横梁,底板和横梁分别连接在立柱的下端和上端,所述立柱内侧设置有滑轨。

39.优选的,所述翻转轴杆63通过滑块9与主体框架5的立柱52相连接,托件机构7通过滑块9连接在翻转轴杆63下方的主体框架5的立柱52上。滑块9的设计可翻转轴杆63和托件机构7沿挂架双侧立柱滑轨做纵向升降移动,从而满足200~1000mm长度范围管路的挂载空间。为满足对各种管形的管路零件的完全固定和保护,在托件机构上设置横向伸缩杆,实现全位置辅助托件。

40.所述航空发动机管路批量dr检测用柔性快装零件挂架,合理设置管路间距,实现管路零件最大化批量挂载。按管路规格梳理发动机管路零件管形特征,确定各规格管路零件的理论最优间隙。结合各规格管件数量比重和理论最优间隙,分别确定4组,压紧单元的阵列间距,从而最终完成各组相邻压紧单元间距和定位块v型槽间距的设置,使挂架可最大

数量地容纳各规格的管路零件,满足各规格管路零件的批量检测需求。

41.所述航空发动机管路批量dr检测用柔性快装零件挂架,实现零件挂载机构升降与翻转,满足dr成像姿态要求。

42.理论上,使管路焊缝到达位置,且环形焊缝所在平面基本平行于探头照射方向,即可获得最佳透照成像效果。因此,挂架设计需要实现对零件挂载机构的升降和翻转运动,以合理调整管路挂载姿态。零件挂载机构的升降运动通过设置滑块来实现。零件挂载机构的翻转运动通过在该机构上设置旋转轴杆实现,翻转轴杆插装在滑块上,滑块和翻转轴杆都分别设置了锁紧螺钉,在零件挂装姿态调整完成后实现对该机构的锁定。

43.所述航空发动机管路批量dr检测用柔性快装零件挂架的零件挂载机构采用模块化设计,保证管路零件高效换装。为提高管路零件在挂架上的换装效率,在零件挂载机构中设置快速换装模块,实现成组管路零件换装是比较直接有效的方法。快速换装模块以燕尾键槽配合形式挂装在零件挂载机构中,其换装操作分别仅需一次提拉和插入动作,换装简单快捷。管路零件快速换装模块概念的引入,使零件的挂载和卸载工作与dr检测工作实现并行,节约大量零件换装时间,大幅提高dr检测零件换装效率。

44.所述航空发动机管路批量dr检测用柔性快装零件挂架使用步骤如下:

45.步骤一,管路零件装配于快速换装模块61。从指定位置取出快速换装模块61置于平整的工作台上。按相同姿态分别摆放管路零件,在使其管子上指定直段部位与v型槽完全贴合后,压紧管压板82,完成管路件在快速换装模块61上的装配。装配后再次检查确认各个压板无松动情况。

46.步骤二,快速换装模块61挂载于零件挂载机构6。双手抬起装有管路件的快速换装模块61,使模块燕尾键对正挂载机构键槽,将其缓慢滑入。待模块完全落入挂载机构限位背板后,即完成挂载操作。

47.步骤三,调整管路零件挂载姿态。检查确认阵列挂载的管路件姿态应保持一致。接着调整挂载机构6的高度和翻转角度,并使用相应机构的紧固螺钉锁定姿态,使管路零件待检测焊缝基本处于理想检测高度和角度。然后调整托件机构7的高度和横向伸出位置,使其托件工作表面与管路最下端相接触,完成对管路零件的完全固定和保护。最后完成紧固性检查和管路摆放姿态检查后,即可启动dr检测设备实施检测工作。

48.步骤四,从零件挂载机构6上更换快速换装模块61。将完成检测的管路快速换装模块沿键槽上提取出,按步骤二的方法挂载新的待检测管路零件。

49.步骤五,从快速换装模块61上卸载管路零件。将取下的快速换装模块置于平整的工作台上。依次松开压管板并取出管路零件,将快速换装模块61和管路零件分别放置于指定位置。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1