一种用于大天线阵面翻转控制的四电机消隙系统及方法与流程

1.本发明涉及伺服传动技术领域,具体涉及一种用于大天线阵面翻转控制的四电机消隙系统及方法。

背景技术:

2.目前固定平台的天线阵面多采用分布在俯仰轴系两端的两个转矩输入源执行翻转动作。对于电机输入源,中小型天线阵面开始采用双电机消隙方案,两台电机位于天线轴两侧,为保持消隙,在低转矩阶段两台电机输出转矩存在一个偏置扭矩以夹紧大传动齿轮,考虑到天线阵面实际受力后存在形变,不能实现左右完全同步。

3.大型天线阵面如采用上述的双电机消隙方案受力形变会导致阵面平整度发生变化,影响观测精度,长时间形变可能存在安全问题。因此目前大型天线阵面翻转动作多采用位置同步方案或速度同步方案,在传动过程中存在齿间间隙,导致定位精度存在误差,从而也会影响观测精度。并且在天线阵面过顶时,由于负载力矩方向变化,存在的齿隙还会导致传动齿轮啮合面改变,造成天线阵面振动,影响翻转动作的低速稳定性。

4.鉴于上述缺陷,本发明创作者经过长时间的研究和实践终于获得了本发明。

技术实现要素:

5.本发明所要解决的技术问题在于:如何解决大型天线阵面翻转动作传动过程中存在齿间间隙,影响天线翻转定位精度和低速稳定性的问题,提供了一种用于大天线阵面翻转控制的四电机消隙系统及方法。

6.一种用于大天线阵面翻转控制的四电机消隙系统,包括天线阵面、天线翻转机构、伺服驱动机构和俯仰测角装置,所述天线翻转机构连接天线阵面,所述天线翻转机构的重心与天线阵面的重心位于同一水平线上,所述俯仰测角装置沿天线阵面的横向轴线方向设置于天线阵面的两侧,所述俯仰测角装置传递角度信号至伺服驱动机构,所述伺服驱动机构驱动天线翻转机构翻转;

7.所述天线翻转机构包括两个半齿圈、四个传动齿轮,两个所述半齿圈均垂直设置于天线阵面的背面,两个所述半齿圈的两端均连接天线阵面,其中两个所述传动齿轮均与其中一个半齿圈啮合连接,另外两个所述传动齿轮均与另外一个半齿圈啮合连接,四个所述传动齿轮均连接于对应的伺服驱动机构。

8.进一步的,所述天线翻转机构还包括多个连接杆,两个所述半齿圈通过多个连接杆连接。

9.进一步的,两个所述半齿圈均沿天线阵面的纵向轴线方向分布,两个所述半齿圈的一端分别连接天线阵面的上端面,两个所述半齿圈的另一端分别连接天线阵面的下端面。

10.进一步的,所述伺服驱动机构包括伺服电机、伺服驱动器和伺服控制器,所述俯仰测角装置传递角度信号至伺服控制器,所述伺服控制器传递控制信号至伺服驱动器,所述

伺服驱动器连接伺服电机,所述伺服电机的输出轴连接传动齿轮。

11.进一步的,所述消隙系统还包括减速器,所述伺服电机的输出轴通过减速器与传动齿轮连接。

12.进一步的,所述伺服电机分为主机组、从机组,所述主机组包括主电机、主辅电机,所述从机组包括从电机、从辅电机,所述主电机、主辅电机的一端分别连接对应的伺服驱动器,所述主电机、主辅电机的另一端分别通过减速器连接其中两个传动齿轮,所述从电机、从辅电机的一端分别连接对应的伺服驱动器,所述主电机、主辅电机的另一端分别通过减速器连接另外两个传动齿轮。

13.一种上述的用于大天线阵面翻转控制的四电机消隙系统进行消隙的方法,包括以下步骤:

14.s1:计算当前俯仰测角装置测得的俯仰角度与目标角度之间的角度差值

15.伺服控制器接收目标角度θ;

16.读取俯仰测角装置测得的俯仰角度值:俯仰测角装置测得主机组的俯仰角度值定义为θ1,测得从机组的俯仰角度值定义为θ2;

17.计算主机组角度差值δθ1=θ-θ1,从机组角度差值δθ2=θ-θ2;

18.s2:根据角度差值分别得到主机组和从机组的设定转速

19.判断主机组和从机组是否满足定位精度要求,若不满足则基于位置环pid算法计算主机组设定转速vset1、从机组设定转速vset2;

20.若满足定位精度要求,则执行步骤s6;

21.s3:计算主机组和从机组的输出转速

22.限制天线阵面翻转的最大加速度a

max

;

23.循环时间定义为δt;

24.电机减速器减速比为n;

25.计算天线阵面速度增量δv=a

max

×

δt

×

n;

26.在plc处理第n个循环时,主机组输出转速

27.从机组输出转速

28.s4:计算主机组和从机组的设定电流

29.基于速度环pid计算主机组设定电流iset1、从机组设定电流iset2;

30.采集主机组电机速度反馈vrec1和从机组电机速度反馈vrec2;

31.计算主机组转速差δv1=vout1-vrec1和从机组转速差δv2=vout2-vrec2;

32.在plc处理第n个循环时:

[0033][0034][0035]

s5:计算各电机驱动器的输出电流和输出电压

[0036]

根据经验给定主机组偏置电流i1和从机组偏置电流i2;

[0037]

根据s4中的主机组设定电流iset1和从机组设定电流iset2,分别给定主机输出电

流iout1=iset1-i1、主辅输出电流iout2=iset1+i1、从机输出电流iout3=iset2-i2和从辅输出电流iout4=iset2+i2;

[0038]

伺服驱动器的内部驱动板基于主机组和从机组的输出电流计算输出电压,驱动伺服电机输出扭矩;

[0039]

s6:判断系统当前角度与目标角度差值是否已满足精度要求

[0040]

当-ε《δθ1《ε且-ε《δθ2《ε时,判断系统当前角度与目标角度差值已满足定位精度要求;

[0041]

设定主机组设定转速vset1=0,从机组设定转速vset2=0,返回步骤s3;

[0042]

等待主电机、从电机减速至停转,主机输出电流iout1=-i1,主辅输出电流iout2=i1,从机输出电流iout3=-i2,从辅输出电流iout4=i2,翻转定位过程结束;

[0043]

如不满足上述条件,返回步骤s1。

[0044]

进一步的,在步骤s2中,计算主机组设定转速vset1、从机组设定转速vset2,具体包括以下步骤:

[0045]

s21:在plc处理第n个循环时,当-ε《δθ1《ε,判断主机组侧满足定位精度要求,主机组设定转速vset1n=0;如果主机组侧不满足定位精度要求,主机组设定转速vset1n=vset1

n-1

+k

p

×

(δθ1

n-δθ1

n-1

)+ki×

δθ1n+kd×

(δθ1

n-δθ1

n-1

×

2+δθ1

n-2

);

[0046]

s22:当-ε《δθ2《ε,判断从机组侧满足定位精度要求,从机组设定转速vset2n=0;如果从机组侧不满足定位精度要求,从机组设定转速vset2n=vset2

n-1

+k

p

×

(δθ2

n-δθ2

n-1

)+ki×

δθ2n+kd×

(δθ2

n-δθ2

n-1

×

2+δθ2

n-2

)。

[0047]

与现有技术比较本发明的有益效果在于:

[0048]

1、本发明的天线阵面转轴两端有一对半齿圈,每个半齿圈由两个伺服电机驱动,半齿圈通过传动齿轮、联轴器和减速器连接伺服电机,伺服控制器通过四个伺服驱动器控制四个伺服电机,伺服控制器通过安装在转轴上的俯仰测角装置得到两端天线阵面角度值,确保天线阵面平整度,提高观测精度;

[0049]

2、本发明基于典型的位置环、速度环、电流环三环结构,以位置环保证转轴两端运动的同步功能,以速度环和电流环保证单侧半齿圈和两个电机带动的传动齿轮之间的消隙功能,解决大天线阵面翻转控制的定位精度低和低速稳定性差的问题。

附图说明

[0050]

图1为本发明实施例中四电机消隙系统结构示意图;

[0051]

图2为本发明实施例中四电机消隙原理示意图;

[0052]

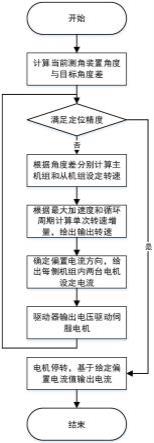

图3为本发明实施例中翻转控制方案的流程示意图;

[0053]

图4为本发明实施例中翻转动作过程中各电机电流变化曲线图;

[0054]

图5为本发明实施例中翻转动作过程中俯仰测角装置角度值和目标角度曲线图。

[0055]

附图中的数字表示:

[0056]

1-天线阵面;2-主机侧测角装置;3-从机侧测角装置;4-半齿圈;5-传动齿轮;6-连接杆;7-主电机;8-主辅电机;9-从电机;10-从辅电机;11-减速器。

具体实施方式

[0057]

下面对本发明的实施例作详细说明,本实施例在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,但本发明的保护范围不限于下述的实施例。

[0058]

实施例1

[0059]

如图1所示,图1为本实施例中四电机消隙系统的结构示意图;包括天线阵面1、天线翻转机构、伺服电机。所述天线翻转机构连接天线阵面1,所述天线翻转机构的重心与天线阵面1的重心位于同一水平线上,所述伺服电机驱动天线翻转机构翻转;

[0060]

所述天线翻转机构包括两个半齿圈3、四个传动齿轮4,两个所述半齿圈3分别垂直连接天线阵面1,其中两个所述传动齿轮4均与一侧半齿圈3啮合连接,另两个所述传动齿轮4均与另一侧半齿圈3啮合连接,四个所述传动齿轮4均位于对应的半齿圈3的下侧,四个所述传动齿轮4均通过减速器11连接于伺服驱动机构的输出端。

[0061]

所述天线翻转机构还包括多个连接杆5,两个所述半齿圈3通过多个连接杆5连接,使天线翻转机构更加稳固;两个所述半齿圈3均沿天线阵面1的纵向轴线方向分布,两个所述半齿圈3的上端分别连接天线阵面1的上端面,两个所述半齿圈3的下端分别连接天线阵面1的下端面。

[0062]

两个传动齿轮4在对应的半齿圈3上呈前后分布,每个传动齿轮4上均连接有对应的减速器11,伺服电机与减速器11传动连接,伺服电机通过减速器11带动传动齿轮4运动。

[0063]

如图2所示,图2为本实施例中四电机消隙原理示意图;所述伺服驱动机构包括伺服电机、伺服驱动器和伺服控制器,伺服电机通过动力线缆和反馈信号线缆与伺服驱动器连接,伺服驱动器与伺服控制器通过线缆连接,所述控制器传递控制信号至伺服驱动器,伺服电机作为执行机构,受伺服驱动器控制,输出扭矩带动减速器11运动。

[0064]

如图1所示,图1中的沿轴虚线位置即为天线俯仰轴系所在位置,所述俯仰测角装置位于天线俯仰轴系两端并与天线俯仰轴系同轴安装,所述俯仰测角装置传递角度信号至伺服驱动机构。俯仰测角装置与控制器以ssi信号连接,俯仰测角装置作为传感部件,测量天线阵面1角度,并周期性反馈给伺服控制器。

[0065]

更进一步地,理想状态下的天线阵面1的几何中心与重心重合。

[0066]

更进一步地,天线俯仰轴系两端的天线翻转机构的大小齿轮尺寸相同。

[0067]

更进一步地,四套伺服驱动器、伺服电机和减速器11的型号、尺寸一致。

[0068]

更进一步地,两台俯仰测角装置分别为主机侧测角装置2和从机侧测角装置3,主机侧测角装置2和从机侧测角装置3型号一致,分别位于天线俯仰轴系两端并与天线俯仰轴系同轴安装或非同轴安装但都能经过相同处理得到天线阵面1俯仰角度值。

[0069]

伺服控制器作为控制部件,伺服控制器连接俯仰测角装置,接收控制指令,检测俯仰测角装置状态,并向伺服驱动器输出控制信号。

[0070]

如图1所示,两个半齿圈3上的两个传动齿轮4均通过减速器11连接对应的伺服电机,驱动天线阵面1左侧的两个传动齿轮4运动的伺服电机构成主机组,主机组的两个伺服电机分别为主电机6、主辅电机7,驱动天线阵面1右侧的两个传动齿轮4运动的伺服电机构成从机组,从机组的两个伺服电机构成从电机8、从辅电机9。主电机6连接靠近对应半齿圈3底端的减速器11上,主辅电机7位于远离对应半齿圈3底端的减速器11上。从电机8位于靠近

对应半齿圈3底端的减速器11上,从辅电机9位于远离对应半齿圈3底端的减速器11上。所述主机组和从机组共同完成对天线阵面1翻转的同步控制,主电机6和主辅电机7形成对主机组侧的齿隙的消隙控制,从电机8和从辅电机9形成对从机组侧的齿隙的消隙控制。

[0071]

伺服电机通过伺服驱动器控制驱动,主电机6连接主机驱动器,主辅电机7连接主辅驱动器,从电机8连接从机驱动器,从辅电机9连接从辅驱动器,主机驱动器、主辅驱动器、从机驱动器和从辅驱动器均与伺服控制器相连接。

[0072]

伺服驱动器作为驱动部件,向伺服电机输出电压,驱动伺服电机动作。

[0073]

伺服电机通过减速器11驱动传动齿轮4运动,减伺服电机带动减速器11,驱动传动齿轮4和半齿圈3转动,实现天线翻转动作。

[0074]

实施例2

[0075]

如图3所示,本实施例提供了一种利用所述系统实现天线阵面1翻转控制的方法,步骤如下:

[0076]

s1:计算当前俯仰测角装置测得的俯仰角度与目标角度之间的角度差值

[0077]

伺服控制器接收目标角度θ;

[0078]

读取俯仰测角装置测得的俯仰角度值:俯仰测角装置测得主机组的俯仰角度值定义为θ1,测得从机组的俯仰角度值定义为θ2;

[0079]

计算主机组角度差值δθ1=θ-θ1,从机组角度差值δθ2=θ-θ2;

[0080]

s2:根据角度差值分别得到主机组和从机组的设定转速

[0081]

判断主机组和从机组是否满足定位精度要求,若不满足则基于位置环pid算法计算主机组设定转速vset1、从机组设定转速vset2;

[0082]

若满足定位精度要求,则执行步骤s6;

[0083]

在plc处理第n个循环时,当-ε《δθ1《ε,判断主机组侧满足定位精度要求,主机组设定转速vset1n=0;如果主机组侧不满足定位精度要求,主机组设定转速vset1n=vset1

n-1

+k

p

×

(δθ1

n-δθ1

n-1

)+ki×

δθ1n+kd×

(δθ1

n-δθ1

n-1

×

2+δθ1

n-2

);

[0084]

当-ε《δθ2《ε,判断从机组侧满足定位精度要求,从机组设定转速vset2n=0;如果从机组侧不满足定位精度要求,从机组设定转速vset2n=vset2

n-1

+k

p

×

(δθ2

n-δθ2

n-1

)+ki×

δθ2n+kd×

(δθ2

n-δθ2

n-1

×

2+δθ2

n-2

)。

[0085]

综上可知,主机组设定转速vset1、从机组设定转速vset2:

[0086][0087][0088]

s3:计算主机组和从机组的输出转速

[0089]

限制天线阵面1翻转的最大加速度a

max

;

[0090]

循环时间定义为δt;

[0091]

减速器11的减速比为n;

[0092]

计算天线阵面1速度增量δv=a

max

×

δt

×

n;

[0093]

在plc处理第n个循环时,主机组输出转速

[0094]

从机组输出转速

[0095]

s4:计算主机组和从机组的设定电流

[0096]

基于速度环pid计算主机组设定电流iset1、从机组设定电流iset2;采集电机速度反馈vrec1和vrec2,计算转速差δv1=vout1-vrec1和δv2=vout2-vrec2。

[0097]

在plc处理第n个循环时:

[0098][0099][0100]

此处pid参数与步骤s2中不是一组数据。

[0101]

s5:计算各电机驱动器的输出电流和输出电压

[0102]

根据经验给定主机组偏置电流i1和从机组偏置电流i2,

[0103]

根据步骤s4中的主机组设定电流iset1和从机组设定电流iset2,分别给定主机输出电流iout1=iset1-i1、主辅输出电流iout2=iset1+i1、从机输出电流iout3=iset2-i2和从辅输出电流iout4=iset2+i2;

[0104]

伺服驱动器的内部驱动板基于主机组和从机组的输出电流计算输出电压,驱动伺服电机输出扭矩。

[0105]

s6:判断系统当前角度与目标角度差值是否已满足精度要求

[0106]

当-ε《δθ1《ε且-ε《δθ2《ε时,判断系统当前角度与目标角度差值已满足定位精度要求;

[0107]

设定主机组设定转速vset1=0,从机组设定转速vset2=0,返回步骤s3;

[0108]

等待主电机6、从电机8减速至停转,主机输出电流iout1=-i1,主辅输出电流iout2=i1,从机输出电流iout3=-i2,从辅输出电流iout4=i2,翻转定位过程结束;

[0109]

如不满足上述条件,返回步骤s1。

[0110]

具体工作原理:伺服控制器以输入目标角度作为主机组和从机组的位置环输入,以两端测角装置的反馈角度作为位置环的反馈,输出控制速度到伺服驱动器,控制主机组和从机组的速度,达到控制位置环的目的。

[0111]

单侧两个伺服驱动器以伺服控制器的控制速度作为速度环的输入,以伺服电机的转速作为速度环的反馈,根据伺服电机输出转矩和电流的线性关系,给定两个伺服电机维持速度需要的电流i0。

[0112]

为实现消隙功能,需要伺服电机维持速度所需电流i0的基础上给两个伺服电机施加方向相反的偏置电流i

′

使两个伺服电机带动的传动齿轮4与对应的半齿圈3夹紧以消除齿隙。由驱动处理电路读取速度环输出的调节控制量(i

0-i

′

)和(i0+i

′

),计算得出两个电流环的给定控制电压。

[0113]

在本实例的消隙方式下,当系统处于闭环消隙工作状态时,永远不会出现单侧的两个伺服电机输出转矩同时为零的情况,任何时候两个伺服电机至少有一个会对半齿圈3施加不为零的转矩,在此转矩的作用下,半齿圈3与传动齿轮4之间不存在运动间隙。

[0114]

实施例3

[0115]

s1:读取位置环输入:计算当前俯仰测角装置测得的俯仰角度与目标角度之间的

角度差值

[0116]

伺服控制器接收目标角度θ=30

°

;

[0117]

读取俯仰测角装置测得的俯仰角度值:俯仰测角装置测得主机组的俯仰角度值定义为θ1,测得从机组的俯仰角度值定义为θ2;

[0118]

计算主机组角度差值δθ1=θ-θ1,从机组角度差值δθ2=θ-θ2;

[0119]

s2:计算位置环输出:根据角度差值分别得出主机组和从机组的设定转速;

[0120]

基于已设定的定位精度2ε,计算设定转速。

[0121]

在plc处理第n个循环时,当-ε《δθ1《ε,判断主机组侧满足定位精度要求,主机组设定转速vset1n=0;如果主机组侧不满足定位精度要求,主机组设定转速vset1n=vset1

n-1

+k

p

×

(δθ1

n-δθ1

n-1

)+ki×

δθ1n+kd×

(δθ1

n-δθ1

n-1

×

2+δθ1

n-2

);

[0122]

当-ε《δθ2《ε,判断从机组侧满足定位精度要求,从机组设定转速vset2n=0;如果从机组侧不满足定位精度要求,从机组设定转速vset2n=vset2

n-1

+k

p

×

(δθ2

n-δθ2

n-1

)+ki×

δθ2n+kd×

(δθ2

n-δθ2

n-1

×

2+δθ2

n-2

)。如果设定转速超过最大转速v

max

,取设定转速为最大转速v

max

。

[0123]

综上可知,主机组设定转速vset1、从机组设定转速vset2:

[0124][0125][0126]

s3:计算速度环输入

[0127]

根据最大加速度和循环周期计算单次转速增量,给出输出转速;

[0128]

为保证天线阵面1起停平稳,限制天线阵面1翻转最大加速度a

max

。循环周期定义为δt=10ms,计算加减速阶段每个循环周期的天线阵面1的速度增量,配合电机减速器11减速比n计算得到电机转速在每个循环周期的速度增量δv=a

×

δt

×

n;

[0129]

在plc处理第n个循环时,主机组输出转速

[0130]

从机组输出转速

[0131]

s4:计算速度环输出

[0132]

基于速度环pid计算主机组设定转速iset1、从机组设定转速iset2。采集电机速度反馈vrec1和vrec2,计算转速差δv1=vout1-vrec1和δv2=vout2-vrec2。

[0133]

在plc处理第n个循环时:

[0134][0135][0136]

此处pid参数与步骤s2中不是一组数据。

[0137]

s5:计算电流环输入输出

[0138]

根据经验给定主机组偏置电流i1=2.5a和从机组偏置电流i2=2.5a,分别给定主机输出电流iout1=iset1-i1、主辅输出电流iout2=iset1+i1、从机输出电流iout3=

iset2-i2和从辅输出电流iout4=iset2+i2。

[0139]

如图4所示,图4为翻转动作过程中各电机电流变化曲线图。

[0140]

伺服驱动器内部驱动板基于输出电流计算输出电压,驱动伺服电机输出扭矩。

[0141]

s6:判断系统当前角度与目标角度差值是否已满足精度要求;

[0142]

当-ε《δθ1《ε且-ε《δθ2《ε时,判断系统当前角度与目标角度差值已满足定位精度要求;

[0143]

设定vset1=0,vset2=0,返回步骤s3;

[0144]

等待主电机6、从电机8减速至停转,主机电流iout1=-i1,主辅电流iout2=i1,从机电流iout3=-i2,从辅电流iout4=i2,翻转定位过程结束;

[0145]

如不满足上述条件,返回步骤s1。

[0146]

更进一步地,整个过程的循环周期t≤10ms,伺服控制器对俯仰测角装置的角度采集时钟频率f=125khz,对应的角度采集时间周期t

采

≤0.2ms。

[0147]

如图5所示,图5为翻转动作过程中俯仰测角装置角度值和目标角度曲线图;在阵面从-30

°

翻转至30

°

过程中,主机组侧和从机组侧的测角反馈近乎重合,实际反馈角度数据偏差在0.01

°

以内,体现了良好的同步效果。

[0148]

更进一步地,步骤s5中的主机组侧偏置电流i1和从机组侧偏置电流i2方向固定,从而保证天线阵面1往两个方向翻转时两个传动齿轮4啮合面不发生改变,降低精度损失。

[0149]

更进一步地,步骤s5中,不存在单侧两台电机电流同时为零的情况,主机组侧和从机组侧的电流线性变化减小至反向,根据电流和转矩正相关,认为两侧在任意时刻都有电机输出力矩,使天线阵面1翻转过程中一直保持消隙状态。

[0150]

综上所述,上述实施例的四电机消隙系统及方案能够实现主机组侧和从机组侧速度同步以及两侧电机消隙功能,解决天线阵面1定位精度差和低速稳定性差的问题。在天线阵面1过顶导致轴向负载方向改变的情况下,通过消除齿隙保证了该角度附近的定位精度和翻转动作稳定。表现出比传统天线阵面翻转控制系统更好的精度、稳定性,值得被推广使用。

[0151]

以上所述仅为本发明的较佳实施例,对本发明而言仅仅是说明性的,而非限制性的。本专业技术人员理解,在本发明权利要求所限定的精神和范围内可对其进行许多改变,修改,甚至等效,但都将落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1