一种汽车燃油箱检具的制作方法

1.本发明涉及一种检具,尤其涉及一种汽车燃油箱检具。

背景技术:

2.汽车燃油箱一般采用水检来检测密封性,水检需在油箱密封后向内部通入一定压力的气体,如果油箱防护不得当,箱体便会因为压力过大而变形。油箱壳体变形量过大会导致油箱实际容积与额定容积不符,甚至会对油箱产生安全性影响,因此需要对油箱壳体是否变形进行检测。

技术实现要素:

3.本发明的目的是提供一种汽车燃油箱检具,可以检测油箱壳体是否变形。

4.本发明的一个方面提供一种汽车燃油箱检具,包括:底板、基准座、定位销、放置座、压紧装置、检测销、检测板、检测座和转动机构,所述基准座、放置座、压紧装置、检测座、转动机构固定在所述底板上;所述基准座对应待测燃油箱的基准孔位置,与待测燃油箱的基准孔匹配;所述定位销固定在所述基准座上,用于对待测燃油箱进行限制定位;所述放置座对应待测燃油箱的安装孔位置,与待测燃油箱的安装孔匹配,所述放置座上设置有与燃油箱的安装孔的尺寸匹配的孔;所述压紧装置设置在所述放置座和所述基准座外侧,用于将待测燃油箱固定在所述放置座和所述基准座上;所述检测销与所述放置座上的孔配合,用于检测固定在所述放置座上的燃油箱的安装孔;所述检测板设置在所述转动机构上,与待测燃油箱的上壳体表面相匹配,用于检测燃油箱的上壳体型面是否变形;所述转动机构用于转动所述检测板,使所述检测板平行于待测燃油箱的上壳体;所述检测座与待测燃油箱的下壳体表面相匹配,用于检测燃油箱的下壳体型面是否变形。

5.优选地,所述放置座包括第一放置座、第二放置座、第三放置座,分别与待测燃油箱的3个安装孔匹配。

6.优选地,所述压紧装置包括第一压紧装置、第二压紧装置、第三压紧装置和第四压紧装置,分别用于对待测燃油箱的基准孔和3个安装孔进行压紧限位。

7.优选地,所述检测销包括第一检测销、第二检测销、第三检测销,用于检测待测燃油箱的3个安装孔。

8.优选地,所述转动机构包括分别设置在待测燃油箱的前、后、左、右的第一转动机构、第二转动机构、第三转动机构和第四转动机构。

9.优选地,所述检测板包括第一检测板、第二检测板、第三检测板、第四检测板,分别设置在第一转动机构、第二转动机构、第三转动机构和第四转动机构上。

10.优选地,所述第四检测板对应待测燃油箱的油泵口位置,用于检测燃油箱的油泵口是否变形。

11.优选地,所述检测座包括分别设置在待测燃油箱下壳体表面的前、中、后位置的第一检测座、第二检测座、第三检测座。

12.优选地,还包括立式检测销,所述立式检测销固定在所述底板上,对应待测燃油箱的进油口位置,用于检测燃油箱的进油管的位置及尺寸。

13.优选地,还包括底板支架,所述底板支架设置在所述底板下方,用于支撑所述底板,所述底板支架下方一侧设置有两个定向轮,所述底板支架下方另一侧设置有两个万向轮。

14.本发明的汽车燃油箱检具可以检测燃油箱壳体是否变形以及燃油箱孔位是否合格。

附图说明

15.为了更清楚地说明本发明的技术方案,下面将对本发明实施例的描述中所使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图:

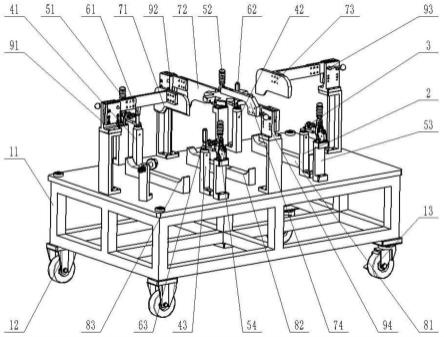

16.图1是本发明一种实施方式的汽车燃油箱检具的结构示意图。

17.图2是本发明一种实施方式的汽车燃油箱检具的侧视图。

18.图3是图1中第三检测销、第三放置座和第四压紧装置所在部分的局部放大示意图。

具体实施方式

19.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图,对本发明的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.本发明的实施方式提供一种汽车燃油箱检具。图1是本发明一种实施方式的汽车燃油箱检具的结构示意图,图2是本发明一种实施方式的汽车燃油箱检具的侧视图,图3是图1中第三检测销、第三放置座和第四压紧装置所在部分的局部放大示意图。

21.如图1和图2所示,本发明实施方式的汽车燃油箱检具包括:底板1、基准座2、定位销3、放置座4、压紧装置5、检测销6、检测板7、检测座8、转动机构9,其中,基准座2、放置座4、压紧装置5、检测座8、转动机构9固定在底板1上。

22.基准座2对应待测燃油箱的基准孔位置,与待测燃油箱的基准孔匹配,定位销3固定在基准座2上,可以固定在基准座2中间,与待测燃油箱基准孔匹配。定位销3可以为圆柱体销子,通过将定位销3设置在基准座2上,在待测燃油箱被放入本发明实施方式的汽车燃油箱检具的情况下,定位销3插入待测燃油箱的基准孔,对待测燃油箱的位置进行限制定位。

23.放置座4对应待测燃油箱的安装孔位置,与待测燃油箱的安装孔匹配,其上(例如在中间位置)设置有与燃油箱的安装孔尺寸匹配的孔。优选地,如图1和图3所示,放置座4包括3个独立设置的第一放置座41、第二放置座42、第三放置座43,这3个放置座分别与待测燃油箱的3个安装孔匹配,中间设有与燃油箱的3个安装孔尺寸匹配的孔。

24.压紧装置5设置在放置座4和基准座2外侧,用于对待测燃油箱的基准孔和3个安装

孔进行压紧限位。优选地,如图1和图3所示,压紧装置5包括4个独立设置的第一压紧装置51、第二压紧装置52、第三压紧装置53、第四压紧装置54,这4个压紧装置设置在待测燃油箱的3个放置座4和基准座2外侧,分别用于对待测燃油箱的基准孔和3个安装孔进行压紧限位。压紧装置5为可活动结构,锁紧时对待测燃油箱的基准孔和3个安装孔进行压紧限位,从而能够将燃油箱固定在基准座2和放置座4上。

25.检测销6与放置座4上的孔配合,用于检测固定在放置座4上的燃油箱的安装孔。优选地,如图1和图3所示,检测销6包括独立的第一检测销61、第二检测销62、第三检测销63,用于检测待测燃油箱的3个安装孔。这3个检测销可以通过弹簧绳与底板1相连,检测时,将待测燃油箱放入基准座2上的定位销3,锁紧压紧装置5,将检测销6插入通过压紧装置5固定在放置座4上的待测燃油箱的安装孔中,能够完全插入则安装孔检验合格。

26.检测板7设置在转动机构9上,与待测燃油箱的上壳体表面相匹配,用于检测燃油箱的上壳体型面是否变形。转动机构9用于转动检测板7,使检测板7平行于待测燃油箱的上壳体。优选地,转动机构9包括独立的第一转动机构91、第二转动机构92、第三转动机构93、第四转动机构94,4个独立的转动机构分别设置在待测燃油箱的前、后、左、右。

27.优选地,检测板7包括独立的第一检测板71、第二检测板72、第三检测板73、第四检测板74,分别设置在第一转动机构91、第二转动机构92、第三转动机构93、第四转动机构94上。每个转动机构可以均设有锁紧扳手,用于放下检测板7时将其锁紧。检测板7的下表面可以采用仿形设计,与待测燃油箱的上壳体型面一致并留有一定间隙。第四检测板74对应待测燃油箱的油泵口位置,用于检测燃油箱的油泵口是否变形。第四检测板74可以带有卡爪,其卡爪内径小于燃油箱油泵口直径并留有一定间隙,卡爪外径大于油泵卡座外径并留有一定间隙。检测时将检测板7放下至与待测燃油箱平行,并锁紧锁紧扳手,检查燃油箱上壳体型面和油泵口与检测板7的间隙,如果干涉则检验不合格,反之则合格。

28.检测座8与待测燃油箱的下壳体表面相匹配,用于检测燃油箱的下壳体型面是否变形。优选地,检测座8包括独立的第一检测座81、第二检测座82、第三检测座83,3个检测座独立地设置在待测燃油箱下方前、中、后的位置。检测座8上表面可以采用仿形设计,与待测燃油箱的下壳体型面一致并留有一定间隙。检测时,检查固定在放置座4上的待测燃油箱下型面与检测座8的间隙,如果干涉则检验不合格,反之则合格。

29.本发明实施方式的汽车燃油箱检具还可以包括立式检测销10,立式检测销10固定在底板1上,对应待测燃油箱的进油口位置,用于检测燃油箱的进油管的位置及尺寸。立式检测销10直径小于进油口内径并留有一定间隙。检测时将立式检测销10插入燃油箱进油管,如果能顺利插入则检验合格。

30.本发明实施方式的汽车燃油箱检具还可以包括底板支架11,底板支架11设置在底板1下方,用于支撑底板1,底板支架11下方一侧设置有两个定向轮12,底板支架11下方另一侧设置有两个万向轮13。底板1可以为一块长方形金属板,在该底板1上设置底板支架11、定向轮12、万向轮13。

31.综上所述,本发明实施方式的一种燃油箱检具通过定位销和检测销快速检测燃油箱基准孔和安装孔位置尺寸是否合格,通过分别设置在燃油箱上下的检测板和检测座检测燃油箱上下壳体型面是否变形,结构合理,操作简便迅速,检测准确。

32.在本发明上述实施方式的汽车燃油箱检具中,所述的间隙均根据待测燃油箱的图

纸要求设置。本实施方式中,需要说明的是,术语“前”、“后”、“左”、“右”、“中”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”以及“第四”仅用于描述目的,而不能理解为指示或暗示相对重要性。

33.以上只通过说明的方式描述了本发明的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本发明权利要求保护范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1