一种提升聚酰亚胺介质抗内带电性能的方法及系统

1.本发明属于航天电介质抗内带电性能改进,尤其涉及一种提升聚酰亚胺介质抗内带电性能的方法。

背景技术:

2.目前,空间环境下,高能电子与航天器介质相互作用易引发介质深层充放电现象,也称为介质内带电。介质内带电是指高能电子与航天器介质相互作用时,穿透屏蔽层及介质表面,沉积在介质内部,由于航天器介质的高电阻性沉积在介质内部的电荷不易泄露,且电荷沉积速率远大于介质内的电荷泄露速率,这就造成介质内部电荷不断积聚从而导致局部电场集中,当沉积电荷产生的电场超过介质材料的击穿场强时,就会引发静电放电。静电放电产生的电磁脉冲将对航天器的电子器件产生影响,严重威胁航天器的运行安全。

3.当前对于航天介质内带电的防护主要是通过增加屏蔽层厚度来进行的,屏蔽层一般材料为铝,增加铝屏蔽层的厚度就会使航天器整体的质量增大,从而导致发射成本剧增。因此急需开发新的航天器介质内带电防护方法。

4.基于此,本专利以典型航天器介质聚酰亚胺为例,提出了一种基于材料改性的航天器介质内带电防护方法,并通过地面电子辐射试验证明了本发明的可行性。

5.通过上述分析,现有技术存在的问题及缺陷为:

6.(1)当前航天器介质内带电的防护主要通过增加铝屏蔽层的厚度来进行,一方面屏蔽层厚度增加会导致航天器整体质量增加,对应的发射成本剧增;

7.(2)随着大功率、高电压航天器介质的发展其所需的绝缘介质厚度也不断增加,厚绝缘介质中电荷不易释放、更易形成电荷积聚从而导致介质深层充放电

8.(3)当前增加屏蔽层厚度的方法并不能适应当下及未来的航天器发展需求。

技术实现要素:

9.针对现有技术存在的问题,本发明提供了一种提升聚酰亚胺介质抗内带电性能的方法。

10.本发明是这样实现的,一种提升聚酰亚胺介质抗内带电性能的方法,包括以下步骤:

11.步骤一,制备zno/pi复合试样;

12.步骤二,zno/pi复合试样性能测试;

13.步骤三,地面电子辐射试验验证。

14.制备zno/pi复合试样之前需要准备原料包括聚酰亚胺、氧化锌和硅烷偶联剂,还需要对zno颗粒表面预处理。

15.所述zno/pi复合试样的制备方法采用混粉模压工艺包括以下步骤:

16.步骤一,混粉

17.对zno微粒进行表面预处理并测定粒径满足设计要求后,开始将聚酰亚胺粉末与

处理后的zno微粒粉末进行混合;

18.步骤二,模压,包括冷压、热压成型

19.冷压成型:填料冷压,反复加压将zno/pi混合模塑粉压成圆饼状基体;

20.热压成型:通过硫化机将冷压制备的zno/pi基体热压成型。

21.所述zno/pi复合试样性能测试方法包括测定试样的非线性电导特性,通过数据处理求出对应的非线性系数β。

22.所述地面电子辐射试验验证方法如下:试样置于真空测试腔中,高能电子枪置于工作平面正上方,电子由上向下入射,最后测量50ω电阻上的电压信号采集对应的放电波形。

23.所述zno/pi复合试样的制备方法采用混粉模压工艺包括以下步骤:

24.步骤一,根据预定的改性参数分别称量pi模塑粉和处理后的zno粉末;先进行烘干处理,真空干燥箱中温度设定为120℃,时间2h;

25.步骤二,首先将干燥后的zno粉末中加入400ml75%浓度的乙醇溶液,超声振荡并加入搅拌器,充分搅拌40min,然后用剪切机高速剪切。

26.步骤三,将称量的干燥pi模塑粉加入上述烧杯中,继续超声振荡、搅拌并剪切1h;

27.步骤四,将上述混合溶液采用抽滤法过滤,并将过滤后的固体置于120℃的烘箱中烘干5h以上。

28.所述zno/pi复合试样非线性系数的计算包括:

29.i=ku

α

30.根据j=i/s,σ=j/e,e=u/d,可得:

[0031][0032]

令a=kd

α

/s,β=α-1,可得:

[0033]

σ=ae

β

[0034]

对该公式两边取对数即可得到线性方程:

[0035]

lgσ=lga+βlge

[0036]

其中i为泄漏电流;u为施加的直流测试电压;k为与材料属性和结构参数有关的系数,α为绝缘材料的非线性系数;j为电流密度,s为电极面积,σ为试样的电导率,d为试样厚度,β定义为非线性系数;

[0037]

然后对试验数据进行处理,做出lgσ-lge的分段线性曲线,即可求出对应的非线性系数β。

[0038]

所述地面电子辐射试验装置其中高能电子发生器的参数设置为:电子束流0.2~100μa,初始电子能量:0.3~0.5mev,极限真空1

×

10-6

pa。

[0039]

所述地面电子辐射试验装置分别测试了入射电子能量为0.3mev,束流为5μa、10μa、15μa下,试样放电稳定后20min内,纯pi试样和改性pi试样的放电次数及放电波形数据,进一步统计并计算了各试样在设定辐射条件下的放电电流峰值。

[0040]

结合上述的技术方案和解决的技术问题,本发明所要保护的技术方案所具备的优点及积极效果为:

[0041]

本发明制备的微米zno改性pi试样性能稳定,变化规律可循,易于电荷释放性能的

调控设计且能有效缓解电子辐射下试样内部电荷的积聚,具有更好的抗内带电性能,其中微米氧化锌质量占比为3wt%时在5μa、10μa、15μa三个束流下复合试样的放电次数及放电电流峰值均小于纯pi试样;在较低的束流下如5μa时,适当提升微米zno质量分数至5wt%能获得更好的改性效果。同时,本发明试验也证明从材料角度出发,通过掺杂改性能有效地提升厚绝缘介质的抗内带电性能,从而缓解电子辐照下介质的充放电问题。

[0042]

本发明从材料角度出发,通过微、纳米zno微粒掺杂实现了对聚酰亚胺介质的电导特性调控,有效改善了其非线性电导特性、提升了其在强电场下的电导率,有效地缓解了介质内部的电荷积聚从而大幅减少了电子辐射下的静电放电次数及放电强度,显著提升了聚酰亚胺介质的抗内带电性能。

[0043]

本发明的技术方案转化后的预期收益和商业价值为:本发明提出的聚酰亚胺介质抗内带电性能改性提升方案,操作简便易于大规模商业制备,且经真实电子辐射试验测定相比于未改性聚酰亚胺试样抗内带电性能有大幅提升,且性能稳定易于调控。适应当前大功率、高电压航天器发展需求,可实现厚绝缘介质的抗内带电性能调控提升,采用本专利所提出的改性介质可有效减少航天器铝屏蔽层厚度,从而大幅降低航天器发射成本。

附图说明

[0044]

为了更清楚地说明本技术实施例的技术方案,下面将对本技术实施例中所需要使用的附图做简单的介绍,显而易见地,下面所描述的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下还可以根据这些附图获得其他的附图。

[0045]

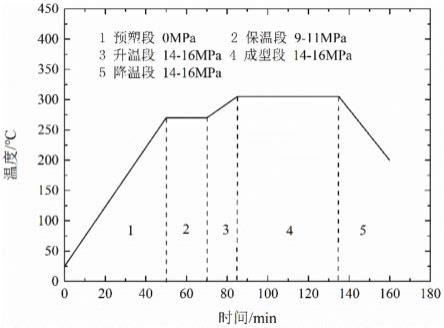

图1是本发明实施例提供的zno/pi复合试样制备热压工艺流程图;

[0046]

图2是本发明实施例提供的制备的pi纯样与zno/pi复合试样实物图;(a)是纯pi试样实物图,(b)是5wt%纳米zno改性pi试样实物图;

[0047]

图3是本发明实施例提供的微、纳米zno/pi复合试样非线性电导测试结果图;(a)是微米zno改性pi试样电导测试结果图,(b)是纳米zno改性pi试样结果图;

[0048]

图4是本发明实施例提供的高能电子辐射下介质静电放电测试系统图;图中:1、高压电子枪;2、铜胶带;3、pi柱;4、铜板;5、样品;6、真空度〈5x10-4

pa;7、真空系统;8、示波器;9、50ω电阻;

[0049]

图5是本发明实施例提供的改性试样放电次数变化幅度图;

[0050]

图6是本发明实施例提供的改性试样放电电流变化幅度图。

具体实施方式

[0051]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

[0052]

为了使本领域技术人员充分了解本发明如何具体实现,该部分是对权利要求技术方案进行展开说明的解释说明实施例。

[0053]

针对现有技术存在的问题,本发明提供了一种提升聚酰亚胺介质抗内带电性能的方法,下面结合附图对本发明作详细的描述。

[0054]

步骤1,原料准备:

[0055]

(1)聚酰亚胺

[0056]

本专利聚酰亚胺(pi)改性试样的制作方法采用混粉模压的工艺来制备。其中聚酰亚胺选择常州尚科特种高分子有限公司生产的skpi-ms30(通用型)型热塑性pi模塑粉;

[0057]

(2)氧化锌

[0058]

其中纳米级zno微粒的中值粒径为50nm,微米级zno微粒的中值粒径为1μm,其外观都为白色粉末,电阻率为100ω

·

cm。

[0059]

(3)硅烷偶联剂

[0060]

本发明选用硅烷偶联剂kh550(γ-氨丙基三乙氧基硅烷)来进行zno微粒表面预处理,采用南京创世化工助剂有限公司生产的kh550对zno进行预处理;其中对于纳米zno,kh550用量为微粒质量的3%;对于微米zno微粒,kh550用量为微粒质量的1%。

[0061]

步骤二,zno颗粒表面预处理:

[0062]

首先利用硅烷偶联剂kh550对zno颗粒表面进行预处理,具体步骤如下:

[0063]

1)将zno粉末放置在真空烘箱中设定温度300℃,蒸发粉末中易挥发的杂质;之后将其置于丙酮溶液中,采用抽滤法对粉末进行清洗;再次烘干,保存备用。

[0064]

2)将无水乙醇、去离子水以95:5的比例混合备用;称量偶联剂kh550,其用量为纳米zno粉末质量的3.0%或微米zno质量的1.0%,加入乙醇混合溶液中;将对应质量的zno粉末加入混合溶液中。

[0065]

3)将上述混合溶液置于超声振荡器中,同时高速搅拌,处理30min。

[0066]

4)将上述处理好的溶液置于真空干燥箱中干燥处理,温度设定为120℃,时间12h;干燥完成后,对改性zno粉末进行研磨,保存备用。

[0067]

表面处理完成后,需要对经硅烷偶联剂处理后的zno微粒进行粒径分析,确保原料粒径与设计需求相符。本发明采用zetasizer nano s90纳米粒度分析仪来进行zno微粒的粒径测定。首先需要根据粒径配制试样溶液,其中要求:粒径处于10nm到100nm之间时,溶液浓度应≥0.1mg/l;粒径大于1μm的微粒,要求其浓度应≥0.1g/l。溶剂选用去离子水,经过对比不同浓度下测试结果,对于标称粒径为50nm的zno微粒选用浓度为0.3mg/l,对于标称粒径1μm的zno微粒选用的浓度为0.3g/l。具体操作如下:调配对应浓度的溶液;超声振荡30min;之后将溶液加入石英玻璃试样池中,要求溶液高度不超过1cm;将试样池放入设备,开机测定。

[0068]

步骤三,zno/pi复合试样制备:

[0069]

zno/pi复合试样的制备采用混粉模压工艺,包括冷压、热压两步模压工艺。

[0070]

(1)混粉

[0071]

按照步骤二中的方法对zno微粒进行表面预处理并测定粒径满足设计要求后,开始将聚酰亚胺粉末与处理后的zno微粒粉末进行混合,流程如下:

[0072]

1)根据预定的改性参数分别称量pi模塑粉和处理后的zno粉末;先进行烘干处理,真空干燥箱中温度设定为120℃,时间2h。

[0073]

2)将干燥后的zno粉末中加入400ml75%浓度的乙醇溶液,超声振荡并加入搅拌器,充分搅拌40min,然后用剪切机高速剪切。

[0074]

3)将称量的干燥pi模塑粉加入上述烧杯中,继续超声振荡、搅拌并剪切1h。

[0075]

4)将上述混合溶液采用抽滤法过滤,并将过滤后的固体置于120℃的烘箱中烘干5h以上。

[0076]

(2)模压

[0077]

1)冷压成型:填料冷压,模具内径φ100mm,冷压压力11mpa,反复加压将zno/pi混合模塑粉压成圆饼状基体;

[0078]

2)热压成型:通过硫化机将冷压制备的zno/pi基体热压成型,热压工艺流程如图1所示,制备出的复合试样实物图如图2所示。

[0079]

步骤四,zno/pi复合试样性能测试。

[0080]

为了证明本发明的技术方案的创造性和技术价值,该部分是对权利要求技术方案进行具体产品上或相关技术上的应用实施例。

[0081]

调整zno和pi占比即可制备不同配比的zno/pi复合试样,本发明制备了微米zno质量占比分别为1wt%,3wt%,5wt%的微米zno/pi复合试样和纳米zno质量占比分别为1wt%,3wt%,5wt%的纳米zno/pi复合试样。先测定试样的非线性电导特性,测试结果如图3所示;接下来通过数据处理求出对应的非线性系数。对测得的试验数据进一步处理来分析其电导的非线性特性。在实际应用中,表征材料非线性特性的经验公式如下:

[0082]

i=ku

α

ꢀꢀꢀ

(1)

[0083]

式中:i为泄漏电流;u为施加的直流测试电压;k为与材料属性和结构参数有关的系数,α为绝缘材料的非线性系数。根据电导率计算公式,有j=i/s,σ=j/e,e=u/d,其中j为电流密度,s为电极面积,σ为试样的电导率,d为试样厚度,将其代入式1中可得:

[0084][0085]

令a=kd

α

/s,β=α-1,可得:

[0086]

σ=ae

β

ꢀꢀꢀꢀ

(3)

[0087]

其中β定义为非线性系数,用来表示试样电导率对电场的依赖程度,再对式3两边取对数即可得到线性方程:

[0088]

lgσ=lga+βlge

ꢀꢀꢀ

(4)

[0089]

所以对试验数据进行处理,做出lgσ-lge的分段线性曲线,即可求出对应的非线性系数β,分段线性拟合的交叉点即为电导突变的阈值场强。改性试样数据处理结果如图4所示;分段线性拟合后主要统计了各改性试样电导率非线性突变点对应的阈值场强及电导率,以及各改性试样电导率的非线性系数,统计结果如表1所示:

[0090]

表1各改性试样非线性电导拟合数据统计表

[0091]

[0092]

其中重点的两个量,一个是电导率突变的位置,包含横坐标-突变点对应的场强和纵坐标-突变点对应的电导率;另一个是电导率突变后试样的非线性系数。

[0093]

其中电导率突变位置的横坐标-突变点场强这个参数是试样电导率突增所对应的外施电场强度,称为非线性电导阈值。其值越小表示试样的电导率非线性变化越早,在较低的电场强度下即可获得较大的电导率增长,从增大电导率、缓解电荷积聚的角度来看,这个值应越小越好;电导率突变位置的纵坐标-突变点电导率这个参数是试样突变点处对应的电导率,它体现了试样电导率非线性增长的起始值,这个值也应越大越好。还有一个关键的参数即试样电导率的非线性系数,这个值表示了试样电导率对电场强度的依赖程度,突变点之后这个值越大表示电导率增长得越快。从缓解电荷积聚的角度来看,非线性系数也应越大越好,这里应区别于邻近击穿区的强场电导,对于击穿前的强场电导其非线性度越大代表放电越剧烈。

[0094]

从表1对比结果来看,相比纯pi试样改性试样均表现出了较为明显的非线性电导特性,其中5wt%微米zno/pi试样非线性系数最大。纳米zno/pi试样的突变点场强则比对应的微米zno/pi试样小。

[0095]

步骤五,地面电子辐射试验验证:

[0096]

辐射试验测试接线图如图4所示,试样置于真空测试腔中,真空度优于5

×

10-4

pa,高能电子枪置于工作平面正上方,电子由上向下入射。其中高能电子发生器的参数为:电子束流0.2~100μa,初始电子能量:0.3~0.5mev,极限真空1

×

10-6

pa。

[0097]

辐射源下方的工作平台为一尺寸为470mm

×

350mm的接地铜板,待测试样置于此工作平台上。由于工作铜板接地,所以为了保证放电信号经测试线路引出,在铜板与工作平台之间放置一尺寸小于试样的pi柱将试样与工作铜板隔离开。试验试样均采用正面辐射,背面接地的方式,试样背面引出线经50ω测量电阻接地,采用示波器采集测量电阻两端的电压信号。辐射开始后,随着辐射时间增加,电子不断在试样内部积累,沉积电荷电场不断增强,当电场强度超过试样材料的击穿阈值时就会引发介质静电放电,通过测量50ω电阻上的电压信号即可采集到对应的放电波形。

[0098]

本发明实施例在研发或者使用过程中取得了一些积极效果,和现有技术相比的确具备很大的优势,下面内容结合试验过程的数据、图表等进行描述。

[0099]

测试结果:

[0100]

为了更好地对比分析各改性pi试样的抗内带电性能,本发明分别测试了入射电子能量为0.3mev,束流为5μa、10μa、15μa下,试样放电稳定后20min内,纯pi试样和改性pi试样的放电次数及放电波形数据,进一步统计并计算了各试样在设定辐射条件下的放电电流峰值。

[0101]

为了便于分析,设定“w-1”代表微米zno改性pi试样,其zno质量占比为1wt%;“w-3”代表微米zno改性pi试样,其zno质量占比为3wt%;“n-1”代表纳米zno改性pi试样,其zno质量占比为1wt%;其余以此类推,全文都依照此命名规则。

[0102]

电子辐射下各类型试样静电放电测试的对比结果如图5、6所示。

[0103]

综合来看,三个束流下,改性试样中只有w-3和n-1试样能够实现放电次数和放电电流较纯pi试样都减少的目标。两者对比发现,微米zno改性试样w-3具有更优的性能,其放电次数降幅分别为69.8%,71.2%和70%,远优于n-1试样的8.63%,38.2%,36.2%;放电

电流降幅分别为35.5%,39.6%和26.1%,也整体优于n-1试样的39.4%,35.4%,16.2%。为了保证试样静电放电现象的顺利产生,设定的束流远大于nasa建议的阈值束流且大于实际航天器运行环境的束流密度,所以对比束流为5μa时各试样的放电结果更具实际参考意义。对比发现束流为5μa时,微米zno改性试样w-1、w-3、w-5的放电次数降幅均超过70%,且随着微米zno含量的提高放电次数降幅进一步增大,w-5试样的放电次数降幅达到94.2%,在全部试样中位列第二;微米改性试样放电电流的降幅也随着zno含量的提高逐渐增大,w-5试样放电电流降幅达到59.1%,在全部试样中位列第一;也就是说当束流为5μa时微米改性试样w-5具有最优的抗内带电性能,考虑三个束流时,微米zno改性试样w-3具有最优的抗内带电性能。纳米zno改性试样则不存在类似的规律,其改性试样的性能分散性较强,非常不稳定,例如n-1试样其放电次数和放电电流均有所降低;增大纳米zno含量至3wt%,对应n-3试样,其放电次数降幅最大,但放电电流全部大于纯pi试样且增幅最大;继续提高纳米zno含量至5wt%,对应n-5试样,其又呈现不同的变化特征,放电电流均有所降低,但放电次数却有增有减,整体上不具有明显的规律性。

[0104]

综合以上分析,本发明实施例制备的微米zno改性pi试样性能稳定,变化规律可循,易于电荷释放性能的调控设计且能有效缓解电子辐射下试样内部电荷的积聚,具有更好的抗内带电性能,其中微米氧化锌质量占比为3wt%时在5μa、10μa、15μa三个束流下复合试样的放电次数及放电电流峰值均小于纯pi试样;在较低的束流下如5μa时,适当提升微米zno质量分数至5wt%能获得更好的改性效果。同时,本发明实施例试验也证明从材料角度出发,通过掺杂改性能有效地提升厚绝缘介质的抗内带电性能,从而缓解电子辐照下介质的充放电问题。

[0105]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,凡在本发明的精神和原则之内所做的做的任何修改、等同替换和改进等,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1