1.本发明涉及零件校准技术领域,尤其涉及一种加速性调整钉的校准装置及其校准方法。

背景技术:2.加速性调整钉是在航空发动机控制加速时用于控制加速供油量,其参数性能的稳定能够保证发动机加速的准确执行,所以在加速性调整钉生产后需要对其各项性能进行检测。

3.对加速性调整钉的校准需要对加速性调整钉的各项性能进行测量检测,其中对于加速性调整钉的扭矩校准时,由于加速性调整钉的结构较小,加速性调整钉的额定扭矩较小;而在加速性调整钉加载固定扭矩时其转动的角度较小,不能通过现有装置对其进行直接测量,不能实现对加速性调整钉的准确和高效测量,不能满足实际需求。

技术实现要素:4.本发明的目的在于提供一种加速性调整钉的校准装置及其校准方法,解决加速性调整钉不能准确校准的问题。

5.本发明的技术问题解决方案:

6.一种加速性调整钉的校准装置,其特征在于,包括设置在校准台上的加速性调整钉扭矩校准结构和/或设置在校准台上的加速性调整钉角度校准结构,所述加速性调整钉的校准装置包括加速性调整钉扭矩校准结构和加速性调整钉角度校准结构时,所述加速性调整钉角度校准结构位于加速性调整钉扭矩校准结构的一侧。

7.进一步限定,所述加速性调整钉扭矩校准结构包括沿水平方向依次设置的扭矩支撑架、扭矩表盘和扭矩指针,还包括与扭矩指针垂直连接的扭矩杠杆,所述支撑架的固定端与校准台的顶面连接,扭矩支撑架的支撑端、扭矩表盘的圆心和扭矩指针的连接端均沿待测件轴线设置,所述扭矩杠杆与安装轴线垂直设置,所述扭矩杠杆和扭矩指针所处平面与扭矩表盘平行设置。

8.进一步限定,所述加速性调整钉角度校准结构包括角度支撑架、扭矩螺丝刀、传动轴、电机和控制器,所述角度支撑架的固定端与校准台的顶面连接,角度支撑架的支撑端、扭矩螺丝刀和传动轴均沿待测件轴线设置,所述电机的输出端与传动轴传动连接,传动轴的一端与扭矩螺丝刀的转动端连接,传动轴的另一端与控制器连接,所述控制器还分别与电机和扭矩螺丝刀电连接,控制器用于显示传动轴的转动角度。

9.进一步限定,所述控制器包括控制显示仪和编码器,所述传动轴的端部与编码器传动连接,编码器与控制显示仪电连接,所述控制显示仪还分别与扭矩螺丝刀和电机电连接。

10.进一步限定,所述电机的输出端与传动轴垂直连接。

11.一种加速性调整钉的校准方法,其特征在于,包括以下步骤:

12.s1、置零加速性调整钉扭矩校准结构和加速性调整钉角度校准结构;

13.s2、通过加速性调整钉扭矩校准结构校准加速性调整钉的扭矩;

14.s3、通过加速性调整钉角度校准结构校准加速性调整钉在设定扭矩下的转动角度。

15.进一步限定,所述步骤s2包括以下步骤:

16.s21、将扭矩指针与扭矩表盘中的0刻度线对齐,扭矩杠杆与水平方向的夹角为0

°

;

17.s22、将待测件的一端与扭矩支撑架的支撑端紧固连接,将待测件的另一端穿过扭矩表盘的圆心与扭矩指针的连接端紧固连接;

18.s23、在扭矩杠杆的末端挂载质量为m0的砝码,读取扭矩指针在扭矩表盘上对应的数值,得到待测件的扭矩测量值;

19.s24、根据待测件的测量扭矩值与额定扭矩值判断待测件的扭矩是否合格。

20.进一步限定,所述扭矩表盘上的数值获取方式包括以下步骤:

21.在扭矩表盘上标示出0刻度线,所述0刻度线沿扭矩表盘的径向方向设置,扭矩表盘关于0刻度线所在直径对称设置;

22.将测试件的一端与扭矩支撑架的支撑端紧固连接,将测试件的另一端穿过扭矩表盘的圆心与扭矩指针的连接端紧固连接,所述0刻度竖直设置,将扭矩指针与扭矩表盘上的0刻度线同向设置使扭矩指针与0刻度线对齐,同时扭矩杠杆与水平方向的夹角为0

°

;

23.在远离扭矩指针的扭矩杠杆端部挂载质量为m1的砝码,扭矩杠杆绕扭矩指针的连接端向下转动;

24.测量扭矩杠杆与水平方向的夹角α1,根据扭矩杠杆的长度l计算得到测试件的扭矩值w1;

25.去除质量为m1的砝码,将质量为m2的砝码挂载在扭矩杠杆对应的端部,测量扭矩杠杆与水平方向的夹角α2,计算得到测试件的扭矩值w2;

26.如此循环,直至在扭矩杠杆上挂载质量为mn的砝码时,根据扭矩杠杆与水平方向之间的夹角αn计算得到测试件的扭矩值wn大于待测件的额定扭矩值结束;

27.根据扭矩杠杆与水平方向之间的夹角和对应的扭矩值在扭矩表盘上标示出对应的扭矩值刻度线,所述扭矩值刻度线关于0刻度线对称设置。

28.进一步限定,所述步骤s3包括以下步骤:

29.s31、设定扭矩螺丝刀的扭矩值y;

30.s32、将待测件的一端与角度支撑架的支撑端连接,将待测件的另一端与扭矩螺丝刀的夹持端紧固连接;

31.s33、通过控制器启动电机,电机通过传动轴带动扭矩螺丝刀的转动端转动;

32.s34、当扭矩螺丝刀的转动端转动至设定扭矩值y时,控制器控制电机停止转动,计算并显示传动轴的转动角度β,得到待测件的转动角度β;

33.s35、根据待测件的转动角度β与待测件在扭矩为y时允许的最大转动角度判断待测件的扭矩是否合格。

34.进一步限定,所述步骤s33包括以下步骤:

35.s331、控制显示仪控制电机启动;

36.s332、电机的输出端带动传动轴同向转动,传动轴带动扭矩螺丝刀的转动端同向

转动,扭矩螺丝刀的转动端带动待测件同向转动;

37.s333、编码器测量传动轴的转动角度并将测量得到的数据上传给控制显示仪。

38.本发明的有益效果在于:

39.本发明利用加速性调整钉扭矩校准结构实现对加速性调整钉的扭矩测量,将待测件与扭支撑架和扭矩指针连接,通过在扭矩杠杆上加载负重来使加速性调整钉被扭转,同时扭转指针与加速性调整钉同向转动,根据扭转指针在扭转表盘上的投影确定此时加速性调整钉的扭矩,结构简单,测量方便准确,实现对加速性调整钉的准确校准;利用加速性调整钉角度校准结构测量加速性调整钉在转动至设定的扭矩时加速性调整钉转动的角度,通过扭矩螺丝刀设定扭矩值,再利用控制器启停传动轴的转动,从而通过测量传动轴的转动角度确定加速性调整钉的转动角度,测量方便,结构简单,满足实际使用需求。

附图说明

40.图1为本发明加速性调整钉扭矩校准结构侧视结构示意图;

41.图2为本发明加速性调整钉扭矩校准结构主视结构示意图;

42.图3为本发明加速性调整钉角度校准结构示意图;

43.图4为本发明加速性调整钉的校准装置整体结构示意图;

44.1-待测件;a1-扭矩支撑架;a2-扭矩表盘;a3-扭矩指针;a4-扭矩杠杆;b1-角度支撑架;b2-扭矩螺丝刀;b3-传动轴;b4-电机;b5-控制显示仪;b6-编码器。

具体实施方式

45.参考图1~图4,本实施例提供一种加速性调整钉的校准装置,包括安装在校准台上的加速性调整钉扭矩校准结构和/或设置在校准台上的加速性调整钉角度校准结构,在使用时可知只使用加速性调整钉扭矩校准结构或者加速性调整钉角度校准结构,也可以两者同时使用,在两者同时使用时加速性调整钉扭矩校准结构位于加速性调整钉角度校准结构的一侧。

46.参考图1与图2,加速性调整钉扭矩校准结构包括扭矩支撑架a1、扭矩表盘a2、扭矩指针a3和扭矩杠杆a4,扭矩支撑架a1底部的固定端与校准台的顶部端面连接,扭矩支撑架a1顶部的支撑端用于固定待校准的加速性调整钉,该加速性调整钉作为待测件1,待测件1沿水平方向横向设置,扭矩表盘a2套设在待测件1的外侧,使得测件穿过扭矩表盘a2的圆心,扭矩指针a3的连接端套设在待测件1上,使扭矩指针a3竖直设置并与扭矩表盘a2上的0刻度对齐,为了实现对待测件1端部扭矩的测量,选择扭矩表盘a2设置在扭矩指针a3与扭矩支撑架a1之间,而扭矩杠杆a4的长度不变,扭矩杠杆a4的一端连接在扭矩指针a3的连接端,扭矩杠杆a4的另一端用于施加载重,扭矩杠杆a4与扭矩指针a3垂直连接,同时扭矩指针a3和扭矩杠杆a4所处的平面与扭矩表盘a2端面平行设置且均沿竖直方向设置;从而通过扭矩杠杆a4放大施加的扭力,计算得到待测件1的扭矩。

47.参考图3,加速性调整钉角度校准结构包括角度支撑架b1、扭矩螺丝刀b2、传动轴b3、电机b4和控制器,角度支撑架b1同样是竖直设置,角度支撑架b1的固定端与校准台的顶部端面连接,角度支撑架b1的支撑端用于连接待测件1的一端,待测件1的另一端与扭矩螺丝刀b2的夹持端紧固连接,待测件1同样沿水平方向横向设置,同时扭矩螺丝刀b2沿待测件

1的轴线同轴设置,保证对待测件1的测量更加精确。

48.扭矩螺丝刀b2属于市售产品,可以对扭矩螺丝刀b2设定扭矩值,当扭矩螺丝刀b2达到设定的扭矩值后扭矩螺丝刀b2不再对待测件1进行扭动,从而实现对待测件1恒定扭矩的设定;扭矩螺丝刀b2的转动端与传动轴b3连接,传动轴b3通过电机b4带动其转动,传动轴b3的转动通过控制器检测,同时控制器还用于控制电机b4的启停,控制器具体包括控制显示仪b5和编码器b6,编码器b6与传动轴b3的端部连接,编码器b6型号为lec-90bm-g05e,通过光电转换输出脉冲信号,控制显示仪b5在接收到编码器b6的脉冲信号后即可计算得知传动轴b3的转动角度并进行显示,脉冲信号的传输方式可选择有线传输或者无线传输,控制显示仪b5还与电机b4电连接,用于启动电机b4转动,也与扭矩螺丝刀b2电连接,在扭矩螺丝刀b2达到设定的扭矩后控制显示仪b5控制电机b4停止转动,从而计算得到传动轴b3的转动角度,由于传动轴b3通过扭矩螺丝刀b2与待测件1连接,所以在测量得到传动轴b3的转动角度后即可得到待测件1的转动角度,结构简单,测量方便准确,提高测量效率。

49.本实施例还提供一种加速性调整钉的校准方法,包括以下步骤:

50.s1、置零加速性调整钉扭矩校准结构和加速性调整钉角度校准结构;

51.s2、通过加速性调整钉扭矩校准结构校准加速性调整钉的扭矩;

52.s3、通过加速性调整钉角度校准结构校准加速性调整钉在设定扭矩下的转动角度。

53.步骤s2包括以下步骤:

54.s21、将扭矩指针a3与扭矩表盘a2中的0刻度线对齐,扭矩杠杆a4与水平方向的夹角为0

°

;

55.s22、将待测件1的一端与扭矩支撑架a1的支撑端紧固连接,将待测件1的另一端穿过扭矩表盘a2的圆心与扭矩指针a3的连接端紧固连接;

56.s23、在扭矩杠杆a4的末端挂载质量为m0的砝码,读取扭矩指针a3在扭矩表盘a2上对应的数值,得到待测件1的扭矩测量值;

57.s24、根据待测件1的测量扭矩值与额定扭矩值判断待测件1的扭矩是否合格。

58.扭矩表盘a2上的数值获取方式包括以下步骤:

59.在扭矩表盘a2上标示出0刻度线,所述0刻度线沿扭矩表盘a2的径向方向设置,扭矩表盘a2关于0刻度线所在直径对称设置;

60.将测试件的一端与扭矩支撑架a1的支撑端紧固连接,将测试件的另一端穿过扭矩表盘a2的圆心与扭矩指针a3的连接端紧固连接,所述0刻度竖直设置,将扭矩指针a3与扭矩表盘a2上的0刻度线同向设置使扭矩指针a3与0刻度线对齐,同时扭矩杠杆a4与水平方向的夹角为0

°

;

61.在远离扭矩指针a3的扭矩杠杆a4端部挂载质量为m1的砝码,扭矩杠杆a4绕扭矩指针a3的连接端向下转动;

62.测量扭矩杠杆a4与水平方向的夹角α1,根据扭矩杠杆a4的长度l计算得到测试件的扭矩值w1,w1=m1*lcosα1;

63.去除质量为m1的砝码,将质量为m2的砝码挂载在扭矩杠杆a4对应的端部,测量扭矩杠杆a4与水平方向的夹角α2,计算得到测试件的扭矩值w2,w2=m2*lcosα2;

64.如此循环,直至在扭矩杠杆a4上挂载质量为mn的砝码时,根据扭矩杠杆a4与水平

方向之间的夹角αn计算得到测试件的扭矩值wn大于待测件1的额定扭矩值结束;

65.根据扭矩杠杆a4与水平方向之间的夹角和对应的扭矩值在扭矩表盘a2上标示出对应的扭矩值刻度线,所述扭矩值刻度线关于0刻度线对称设置。

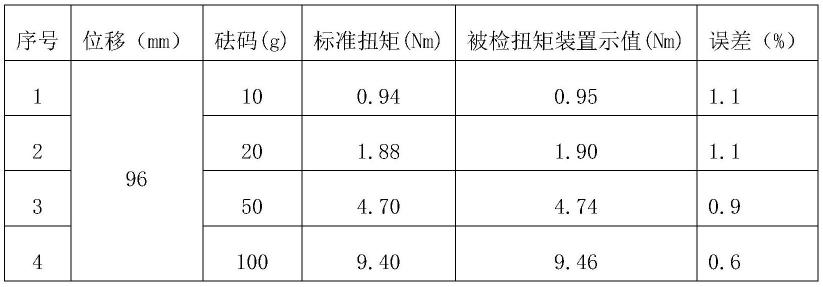

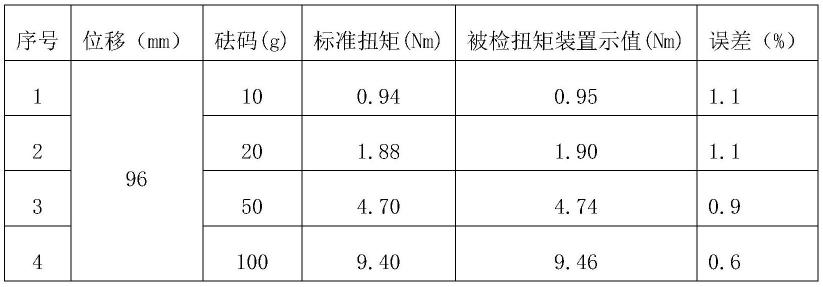

66.参考表1,为通过使用加速性调整钉扭矩校准结构自检中,测量得到的扭矩值和实际计算的扭矩值统计:

67.表1使用加速性调整钉扭矩校准结构自检结果

[0068][0069]

其中,位移为扭矩杠杆a4的长度l,选取指令分别为10、20、50和100g的砝码挂载在扭矩杠杆a4的末端后待砝码自由下落至稳定后,测量扭矩杠杆a4与水平方向之间的夹角,计算得到标准扭矩,随后读取扭矩表盘a2上的示值,从而计算得到其测量误差,通过表1可知,该加速性调整钉扭矩校准结构的误差小于1.5%,满足实际使用需求。

[0070]

步骤s3包括以下步骤:

[0071]

s31、设定扭矩螺丝刀b2的扭矩值y;

[0072]

s32、将待测件1的一端与角度支撑架b1的支撑端连接,将待测件1的另一端与扭矩螺丝刀b2的夹持端紧固连接;

[0073]

s33、通过控制显示仪b5启动电机b4,电机b4通过传动轴b3带动扭矩螺丝刀b2的转动端转动;

[0074]

s34、当扭矩螺丝刀b2的转动端转动至设定扭矩值y时,控制显示仪b5控制电机b4停止转动,计算并显示传动轴b3的转动角度β,得到待测件1的转动角度β;

[0075]

s35、根据待测件1的转动角度β与待测件1在扭矩为y时允许的最大转动角度判断待测件1的扭矩是否合格。

[0076]

步骤s33包括以下步骤:

[0077]

s331、控制显示仪b5控制电机b4启动;

[0078]

s332、电机b4的输出端带动传动轴b3同向转动,传动轴b3带动扭矩螺丝刀b2的转动端同向转动,扭矩螺丝刀b2的转动端带动待测件1同向转动;

[0079]

s333、编码器b6测量传动轴b3的转动角度并将测量得到的数据上传给控制显示仪b5。

[0080]

通过对不同批次的加速性调整钉进行校准测量得到表2中待测件1的扭矩值和设定扭矩y=0.196n.m的扭矩下待测件1的转动角度,判断每一件待测件1的扭矩是否小于2.94cn.m,若是则满足要求,若否则不满足要求,在待测件1设定扭矩为0.196n.m时,按照要求其转动角度不超过120

°

:

[0081]

表2加速性调整钉校准表

[0082]

零件编号扭矩值w(cn.m)扭矩为y时转动角度β(

°

)22-15-11.79122-15-21.538222-15-30.01828322-15-40.01199422-15-50.01858122-15-60.01629222-15-70.01889122-15-80.014796

[0083]

通过表2可知,分别对8个加速性调整钉进行测量后可知,8个加速性调整钉的扭矩均小于2.94cn.m,满足要求,在扭矩为0.196n.m时,其转动角度均小于100

°

,满足小于120

°

的要求,所以所检测的所有待测件1均满足要求。