一种步进电机驱动的机械光开关准确定位方法与流程

1.本发明涉及机械结构技术领域,具体涉及一种步进电机驱动的机械光开关准确定位方法。

背景技术:

2.机械光开关使用步进电机带动旋臂,使旋臂顶部的公共光纤准直器依次对准通道光纤准直器实现通道切换,不同通道旋臂转角不同,通过设置一个光电定位开关确定旋臂初始转角,步进电机按驱动脉冲数量旋转固定角度,这样计算脉冲数量可动态计算旋臂转角,但是这种方式存在以下缺点:

3.1、步进电机有失、越步的原生缺陷,启动停止过程容易出现过位未达到设定位置的情况,无法及时发现。

4.2、光电定位开关安装位置易因温度、湿度、振动等原因发生偏移,使旋臂转角产生不可控偏差,且自身无法发现或修正。

5.3、一旦失、越步发生或光电定位开关安装位置偏移将使公共准直器与通道准直器偏离,增大插损或断开。

6.由此可见,传统的机械光开关的悬臂转角定位方法容易出现误差,准确性不佳。

技术实现要素:

7.本发明的目的是针对上述问题,提供一种步进电机驱动的机械光开关准确定位方法。

8.为达到上述目的,本发明采用了下列技术方案:一种步进电机驱动的机械光开关准确定位方法,本方法包括以下步骤:

9.s1、步进电机增加类似钟表的环形码盘,以旋转轴为中心;

10.s2、旋转轴增加指针,指针与旋转轴固定连;

11.s3、增加能够能拍摄到指针与环形码盘的清晰图像的微距摄像头;

12.s4、处理器处理电子码盘与环形码盘图像进行比对,根据比对结果对指针进行微调;

13.s5、通过指针与环形码盘确定旋臂转角。

14.本方法取消传统的悬臂转角定位时需要进行动态计算的步骤,利用微距摄像头与电子码盘对环形码盘上的指针进行检测,并根据电子码盘的预设转角大小对环形码盘上的指针进行误差无偿,使与指针连接的旋转轴能够转动设定角度,实现悬臂转角的准确性。

15.在上述的一种步进电机驱动的机械光开关准确定位方法中,步骤s2具体分为以下步骤:

16.s11、制作环形码盘,并根据步进电机的最小转动单位设置具有凹槽的转角刻度标识;

17.s12、在具有凹槽的转角刻度标识内涂抹荧光材料,并使用透明密封膜对凹槽进行

封闭。

18.s13、在步进电机的旋转轴上设置转动连接部,并在环形码盘轴心设置穿入孔,将转动连接部插入穿入孔。

19.转角刻度标识的设置便于直观地了解转角大小,且荧光材料及透明密封膜可以使转角刻度标识保持醒目状态,便于微距摄像头拍摄。

20.在上述的一种步进电机驱动的机械光开关准确定位方法中,在步骤s1中,步进电机的旋转轴与穿入孔之间设置有与处理器连接的转动阻尼器或减速器,并在环形码盘上预设指定位置,对步进电机的指定转动位置进行检测,通过检测结果判断步进电机的预先转动停止时间。

21.利用转动阻尼器或减速器可以使对旋转轴进行减速或锁止,减少转角调节时间。

22.在上述的一种步进电机驱动的机械光开关准确定位方法中,转动位置检测的主要采用以下步骤:

23.a、通过电机控制器控制步进电机的旋转轴进行设定速度的匀速转动;

24.b、检测旋转轴从起步运动至达到设定速度的匀速转动时长以及从匀速转动到完全停止时的转动时长;

25.c、记录各个时长阶段内旋转轴上的转动连接部的指向位置;

26.d、在旋转轴转动时预先利用转动阻尼器及减速器进行转动干涉,根据检测的时长以及指针的指向位置对最终停止时的转向位置进行预先判定。

27.转动位置检测主要用于对旋转轴进行各个时间段的转动形成检测,便于确定步进电机的停止时间。

28.在上述的一种步进电机驱动的机械光开关准确定位方法中,在步骤s2中,指针连接在旋转轴的转动连接部上,且指针的宽度与转角刻度标识的宽度一致,指针远离转动连接部的一端具有指向箭头,当旋转轴转动时,转动连接部带动指针进行同步联动转动,转动位置通过设置在环形码盘的定位档杆限位,其限位步骤如下:

29.①

在环形码盘周向外侧依次设置与转角刻度标识一一对应的定位档杆;

30.②

每个定位档杆通过微电机驱动进行伸缩;

31.③

当设定指定的转动位置,当前转角刻度标识对应的定位档杆通过微电机驱动插入至环形码盘内;

32.④

当指针遇到定位档杆阻力时,步进电机停止转动。

33.定位档杆的设置便于对指针进行限位,确保大概的转动角度。

34.在上述的一种步进电机驱动的机械光开关准确定位方法中,微距摄像头位置与环形码盘呈对向设置,且设定的拍摄时间为步进电机停止转动后的3-5秒,即指针呈静止状态时。

35.这样设置便于确定最终的转动角度,避免指针持续摆动出现误差。

36.在上述的一种步进电机驱动的机械光开关准确定位方法中,步骤s4具体分为以下步骤:

37.s41、预设与环形码盘1:1大小的电子码盘并连接处理器;

38.s42、当指针转动完成后通过微距摄像头拍摄环形码盘及指针图像;

39.s43、设定的转动角度与电子码盘上电子指针位置对应,通过拍摄的环形码盘及指

针图像与电子码盘图形进行叠合比对;

40.s45、根据比对结果对指针进行转角角度补偿,当环形码盘上的指针与电子码盘上的指针重叠时,则完成转角角度补偿。

41.电子码盘上的电子指针指示的角度为设定的转角,当环形码盘上的指针与电子指针位置重叠则说明转动角度相同,准确形高。

42.在上述的一种步进电机驱动的机械光开关准确定位方法中,在步骤s45中,转角角度补偿具体分为以下步骤:

43.s451、在环形码盘周向设置红外传感器,使红外传感器的传感方向与转角刻度标识的方向一致;

44.s452、启动步进电机,控制步进电机进行线性转动;

45.s453、利用红外传感器对指针进行红外感应;

46.s454、当红外传感器感应到指针方向与转角刻度标识一致时,则关停步进电机。

47.在上述的一种步进电机驱动的机械光开关准确定位方法中,在步骤s5中,悬臂角度通过电子码盘进行读取,且电子码盘连接有电子显示屏幕,环形码盘上的指针角度与电子码盘保持一致时,则通过电子码盘读取悬臂转角,当环形码盘上的指针角度没有通过电子码盘预设调整时则通过红外传感器连接电子显示屏幕进行直接读取。

48.对悬臂转角的读取时间段进行分别设置,提高悬臂转角的读取效率。

49.在上述的一种步进电机驱动的机械光开关准确定位方法中,当对旋臂转角进行预设时,则通过电子码盘进行比对和转角角度补偿,使悬臂转动角度与预设的转动角度一致,并通过指针指向角度及电子显示屏幕直接判定悬臂转角大小。

50.与现有的技术相比,本发明的优点在于:使用指针、环形码盘与步进电机直接连接,不易产生角度便宜,而且通过微距摄像头以及电机码盘、电子指针对实际转动角度进行比对,即使步进电机出现转角误差也能够及时进行转角角度补偿,准确性高,并且通过红外传感器及电子显示屏幕能够在外部直接读取悬臂转角,使用效果好。

附图说明

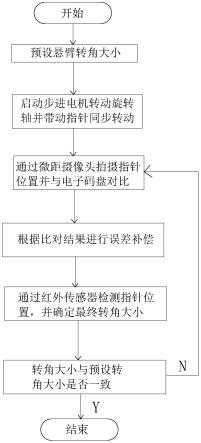

51.图1是本发明的方法流程图;

52.图2是本发明的局部结构示意图;

53.图3是本发明的环形码盘结构示意图;

54.图4是本发明中的局部结构连接框体;

55.图中:步进电机1、旋转轴11、转动连接部12、指向箭头121、指针13、环形码盘2、转角刻度标识21、穿入孔22、定位档杆23、微电机24、微距摄像头3、处理器4、转动阻尼器41、或减速器42、电子码盘43、红外传感器44、电子显示屏幕45。

具体实施方式

56.下面结合附图和具体实施方式对本发明做进一步详细的说明。

57.如图1-4所示,一种步进电机驱动的机械光开关准确定位方法,本方法包括以下步骤:

58.s1、步进电机1增加类似钟表的环形码盘2,以旋转轴11为中心;

59.s2、旋转轴11增加指针13,指针13与旋转轴11固定连;

60.s3、增加能够能拍摄到指针13与环形码盘2的清晰图像的微距摄像头3;

61.s4、处理器4处理电子码盘43与环形码盘2图像进行比对,根据比对结果对指针13进行微调;

62.s5、通过指针13与环形码盘2确定旋臂转角。

63.悬臂与旋转轴11连接并同步转动,环形码盘2与指针13用于表示旋转轴11的转动角度,即悬臂的转动角度,且预设悬臂转角值时,电子码盘43上的电子指针同时指示对应的转角刻度标识21,通过环形码盘2能够对悬臂的转角度数进行直接读取,避免动态计算。

64.其中,步骤s2具体分为以下步骤:

65.s11、制作环形码盘2,并根据步进电机1的最小转动单位设置具有凹槽的转角刻度标识21;

66.s12、在具有凹槽的转角刻度标识21内涂抹荧光材料,并使用透明密封膜对凹槽进行封闭。

67.s13、在步进电机1的旋转轴11上设置转动连接部12,并在环形码盘2轴心设置穿入孔22,将转动连接部12插入穿入孔22。

68.在转角刻度标识21内涂抹荧光材料并用透明密封膜封闭转角刻度标识21凹槽防止荧光材料扩散,并且能够使转角刻度标识21更加醒目,便于微距摄像头3拍摄图像时对指针13位置进行分辨。

69.在步骤s1中,步进电机1的旋转轴11与穿入孔22之间设置有与处理器4连接的转动阻尼器41或减速器42,并在环形码盘2上预设指定位置,对步进电机1的指定转动位置进行检测,通过检测结果判断步进电机1的预先转动停止时间。

70.转动阻尼器41或减速器42用于加速旋转轴11停止的时间,且转动位置进行检测用于计算步进电机1停止后旋转轴11的转动行程。

71.进一步地,转动位置检测的主要采用以下步骤:

72.a、通过电机控制器控制步进电机1的旋转轴11进行设定速度的匀速转动;

73.b、检测旋转轴11从起步运动至达到设定速度的匀速转动时长以及从匀速转动到完全停止时的转动时长;

74.c、记录各个时长阶段内旋转轴上的指针13的指向位置;

75.d、在旋转轴11转动时预先利用转动阻尼器41及减速器42进行转动干涉,根据检测的时长以及指针13的指向位置对最终停止时的转向位置进行预先判定。

76.步进电机1,旋转轴11根据预设的步进电机1停止后转动行程转动至预设角度,若存在到达预设的转动行程后仍然转动,则通过转动阻尼器41或减速器42进行提前减速或锁止。

77.在步骤s2中,指针13连接在旋转轴11的转动连接部12上,且指针13的宽度与转角刻度标识21的宽度一致,指针13远离转动连接部12的一端具有指向箭头121,当旋转轴11转动时,转动连接部12带动指针13进行同步联动转动,转动位置通过设置在环形码盘2的定位档杆23限位,其限位步骤如下:

78.①

在环形码盘2周向外侧依次设置与转角刻度标识21一一对应的定位档杆23;

79.②

每个定位档杆23通过微电机24驱动进行伸缩;

80.③

当设定指定的转动位置,当前转角刻度标识21对应的定位档杆23通过微电机24驱动插入至环形码盘2内;

81.④

当指针13遇到定位档杆23阻力时,步进电机1停止转动。

82.当定位档杆23位于转角刻度标识21一侧对指针13进行阻挡,且指针13转动范围小于360度。

83.其中,微距摄像头3位置与环形码盘2呈对向设置,且设定的拍摄时间为步进电机1停止转动后的3-5秒,即指针13呈静止状态时。微距摄像头3拍摄指针13及环形码盘2整体,用于与电子码盘43进行叠合比对。

84.详细地,步骤s4具体分为以下步骤:

85.s41、预设与环形码盘2形成1:1大小的电子码盘43并连接处理器4;

86.s42、当指针13转动完成后通过微距摄像头3拍摄环形码盘2及指针13图像;

87.s43、设定的转角位置与电子码盘43上电子指针位置对应,通过拍摄的环形码盘2及指针13图像与电子码盘43图形进行叠合比对;

88.s45、根据比对结果对指针13进行转角角度补偿,当环形码盘2上的指针13与电子码盘43上的指针13重叠时,则完成转角角度补偿。

89.在步骤s45中,角度补偿具体分为以下步骤:

90.s451、在环形码盘2周向设置红外传感器44,使红外传感器44的传感方向与转角刻度标识21的方向一致;

91.s452、启动步进电机1,控制步进电机1进行线性转动;

92.s453、利用红外传感器44对指针13进行红外感应;

93.s454、当红外传感器44感应到指针13方向与转角刻度标识21一致时,则关停步进电机1。

94.设置红外传感器44的感应路径,使其感应路径与转角刻度标识21一一对应,当指针13不在转角刻度标识21上时则进行转动角度补偿。

95.在步骤s5中,悬臂角度通过电子码盘43进行读取,且电子码盘43连接有电子显示屏幕45,环形码盘2上的指针13角度与电子码盘43保持一致时,则通过电子码盘43读取悬臂转角,当环形码盘2上的指针13角度没有通过电子码盘43预设调整时则通过红外传感器44连接电子显示屏幕45进行直接读取。

96.当对旋臂转角进行预设时,则通过电子码盘43进行比对和转角角度补偿,使悬臂转动角度与预设的转动角度一致;当悬臂自转时,则通过指针13指向角度及电子显示屏幕45直接判定悬臂转角大小。

97.综上所述,本实施例的原理在于:使用指针13、环形码盘2与步进电机直接连接,旋转轴11转动时带动悬臂进行同步转动,在环形码盘2设置转角刻度标识21,预设悬臂转动角度后,电子码盘43上的电子指针指向设定角度,启动步进电机1带动悬臂转动,转动的过程中利用转动阻尼器41、减速器42对旋转轴11进行制动,并通过微电机24驱动定位档杆23移动至设置的转角刻度标识21一侧对指针13进行限位,当转动完成后,利用微距摄像头3拍摄指针13及环形码盘2图形与电子码盘43进行比对,若存在转角误差则进行转角补偿,直到对应的红外传感器44感应到指针13指向设定的转角刻度标识21方向时停止转动,再次拍摄比对,比对过程中通过电子显示屏幕45显示实际转动角度,准确性高,并且通过电子显示屏幕

45能够在外部直接读取悬臂转角角度,使用效果好。

98.本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

99.尽管本文较多地使用了步进电机1、旋转轴11、转动连接部12、指向箭头121、指针13、环形码盘2、转角刻度标识21、穿入孔22、定位档杆23、微电机24、微距摄像头3、处理器4、转动阻尼器41、减速器42、电子码盘43、红外传感器44、电子显示屏幕45等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本发明的本质;把它们解释成任何一种附加的限制都是与本发明精神相违背的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1