一种铝合金导体材料腐蚀特征识别与服役性能试验及评价方法与流程

1.本发明属于铝合金腐蚀研究技术领域,具体涉及一种铝合金导体材料腐蚀特征识别与服役性能试验及评价方法。

背景技术:

2.铝及铝合金由于质量轻、比强度高、导电导热性好、易于加工等优点在电网导体构件获得广泛应用,主要应用于断路器、电抗器、隔离刀闸、电力金具、架空导线、管母线及gis等输变电设备上,电网系统中铝年用量可达200万吨以上。导体构件是直接承担电力输送的关键构件,服役性能对输变电设备乃至整个电网的稳定可靠运行具有至关重要的作用。

3.大多数铝及铝合金导体通常在裸露状态使用,这是因其表面能形成致密氧化膜而具有良好的耐大气腐蚀性,因而铝合金导体材料的大气腐蚀常遭到忽略。然而氧化铝膜在氯离子和酸性条件下容易发生溶解,从而引起铝的快速腐蚀。在沿海环境、工业污染环境下,铝合金的腐蚀现象较为明显。电力工程分布跨度大、地域广,暴露于恶劣大气环境的铝合金导体部件占比高,长期遭受大气环境腐蚀,腐蚀部位的隐蔽性及腐蚀程度的累加引起损伤失效给设备带来极大安全隐患。例如,铝合金触头、接续金具等构件由于腐蚀现象引起接触电阻增大,继而引发腐蚀失效导致铝绞线断股、线夹接头异常温升等故障,使得服役寿命远低于设计使用寿命。

4.目前铝合金大气腐蚀研究多集中于2系、7系等高强铝合金,由于其具有较高的强度,一般作为结构件,应用于航空航天、交通运输等领域;电网金属材料腐蚀研究多集中于碳钢、镀锌钢、铜等材料,因此,针对电网用铝导体材料典型大气环境下腐蚀规律及行为研究较少。作为电力系统中的关键载流构件,铝材要同时具有优良的导电特性,较好的力学性能和耐腐蚀性能。由于当前铝导体材料腐蚀数据量小,未能掌握铝导体材料典型大气环境下腐蚀发展特性;铝合金导体材料服役关键性能如导电性能、力学性能随腐蚀进程变化规律不明确,存在无法根据服役性能变化进行针对性腐蚀措施选择、运行维护策略制定等难题。

技术实现要素:

5.为克服现有技术的不足,本发明提供了一种铝合金导体材料腐蚀特征识别与服役性能试验及评价方法,可用于铝导体材料典型大气环境下腐蚀行为及服役性能变化规律的研究,提取铝合金导体材料的腐蚀特征,对铝合金导体材料与部件的腐蚀实现定性及定量判别;掌握铝合金导体材料服役关键性能随腐蚀进程的变化规律,实现对铝合金导体部件的服役水平准确评价。

6.为实现上述技术目的,本发明通过以下技术方案来实现:一种铝合金导体材料腐蚀特征识别与服役性能试验及评价方法,包括以下步骤:(1)铝导体材料腐蚀试验试样的选型。包括牌号与试样类型的选型。

7.选择合适牌号及形状的腐蚀试样构件,是实现准确预判铝合金导体腐蚀状态与发展规律的前提。通过腐蚀特征识别试验,可快速获得典型大气腐蚀环境中铝合金导体材料的腐蚀特征参数,为设备部件服役性能的退化及腐蚀寿命的预判提供基础数据。

8.腐蚀试验所用铝合金牌号的选择以电网常用铝及铝合金牌号为依据,目标明确、针对性强。其中,1系纯铝由于具有较好的导电性,被广泛应用为导流部件,6系铝合金常用在对力学性能和导电性能有兼顾需求的场合,其他电工铝合金导体如高强度耐热铝合金、铝镁合金在不断地开发和应用中。因此,本发明中腐蚀试验选用1系、5系、6系铝合金,具体分别为1050、5a01、6063。

9.铝合金导体试样形式有平板试样、拉伸试样、导线压接试样。平板试样尺寸约为50mm

×

50mm

×

(5~6)mm,可用于揭示铝及铝合金材料本身的腐蚀行为;拉伸试样依据gb/t 228.1-2010《金属材料 拉伸试验第1部分:室温试验方法》制定,可用于研究铝合金力学性能随腐蚀缺陷、腐蚀进程的退化规律。铝及铝合金在电力行业用量较大的是架空线路铝绞线、接线板及耐张线夹等结构件,因而直接使用接线板、导线压接试样参与室内腐蚀试验,可掌握铝合金导体构件导电性能、力学性能等服役性能随腐蚀发展的变化趋势。

10.(2)铝导体腐蚀试样的预处理。

11.在腐蚀特征参数试验进行之前,需对铝导体试样表面及变形、或受力状态进行预处理。

12.铝导体材料的平板试样与结构件的表面预处理过程均需经过下列步骤:

①

标号;

②

清洗:用无水乙醇将试样表面擦洗两遍去掉油污,再用去离子水清洗,冷风吹干放置在干燥器中24h;

③

称量:测量平板试样原始重量:采用精度为0.1mg的天平称取质量;

④

干燥:腐蚀特征参数试验前试样应放入干燥器中24小时以上。

13.为实现铝合金导体部件腐蚀状态的准确模拟,对加速试验用结构件施加变形或力矩。铝合金接线板是两片相同的铝合金板相互错开叠加,通过螺栓紧固,施加力矩45n

∙

m-50n

∙

m,以模拟铝接线板实际受力状态。

14.(3)腐蚀特征参数试验。

15.铝合金导体材料腐蚀特征参数试验方法采用周期浸润+交变湿热循环程序。采用“周浸-交变湿热”模式每10-12h进行交替循环。其中周浸按照“浸润

→

潮湿

→

干燥”顺序进行循环,浸泡溶液温度为65℃~75℃,浸泡时间7~10min,干燥条件温度为25℃~70℃,干燥时间50~53min。采用特定成分的浸泡溶液组成,用以代表几种典型大气腐蚀环境,利用蒸馏水为浸泡溶液用来模拟乡村大气腐蚀环境,3.5%nacl+0.05%na2so4浸泡溶液用来模拟海洋大气环境;0.1%nacl+0.2%nahso3浸泡溶液用来模拟城市大气环境;高含量亚硫酸氢根离子的0.1%nacl+1%nahso3浸泡溶液用以模拟工业大气环境。腐蚀溶液温度以典型大气环境中的年平均温度和运行温升为依据,由于电网系统中铝导体类材料的焦耳热效应,依据铝导体材料载流量计算方法,通常温升不超过70℃,浸泡温度的选择可全面模拟导线的运行发热状态。干燥温度结合年平均温度和构件实际运行温度综合考虑。浸泡时间与干燥时间通过典型大气环境谱中雾、露年平均作用时间与时间总量的比值进行确定。加速腐蚀溶液的成分与浓度是以大气环境数据中腐蚀介质成分和浓度为依据。交变湿热按照“温度25℃、湿度97%,30min

→

温度60℃、湿度97%,30min

→

温度60℃、湿度50%,30min”程序循环。采用周浸与交变湿热循环模式,能够模拟实际运行环境的日夜行为模式交替现象,充分考虑了日间与

夜间污染物排放量差异的影响。而交变湿热程序选择了“高温高湿、高温低湿、低温高湿”的温湿度循环,可以保证腐蚀试样表面液膜的保持,从而加强腐蚀加速效应。实验室加速腐蚀试验参数的合理制定,可使加速腐蚀试验中构件与实际服役环境接近,采取与实际大气环境相同的腐蚀损伤模式,本发明腐蚀特征参数试验方法具有较好的模拟性。

16.(4)试验取样和性能评价。

17.由于铝及铝合金具有较好的耐蚀性,腐蚀初期通常呈现点蚀发展,进程缓慢。铝合金腐蚀特征参数试验周期设为0~3000h,腐蚀时间的设定可以看出铝合金导体材料的点蚀萌生、发展规律。

18.根据铝合金导体材料的腐蚀发展进程,制定合适的取样周期。铝合金腐蚀试验至240h、480h、960h、1440h、1920h、2400h、2880h时取样。在腐蚀初期,取样时间呈成倍增长,后期取样时间间隔相同。取样周期的合理制定,可以优化投放试验的试样数量,减少不必要的试验量,也可顺利捕捉铝合金导体腐蚀特征参量发生变化的典型时刻。

19.每个取样时刻,将腐蚀试样从试验装置中取出,尽可能彻底清洗试样以避免试样继续受到腐蚀。对取出试样的腐蚀参数及性能进行评价。腐蚀产物清除之前,平板试样与设备构件需分析宏观形貌、重量变化、厚度、腐蚀产物、电化学分析,设备构件如铝接线板测量其导通电阻、电导率等性能参数。按照标准清洗腐蚀产物,将腐蚀后的铝试样置于80℃下的50 ml h3po4+20g cro3+1 l h2o 除锈液中5-10min,从除锈液中取出试样,立即用清水冲洗并用酒精擦拭后吹干,称量(精确至0.1 mg)。重复上述过程,直至试样的质量变化小于1 mg。腐蚀产物清除后分析试样的宏观形貌、重量、厚度等参数。拉伸试样用于抗拉强度、断后伸长率检测。通过除锈前参数的检测,可以得出除锈前腐蚀参数的发展规律,与除锈后腐蚀参数规律进行比对。通过设备部件与材料腐蚀规律的关联性,可实现设备关键部件腐蚀状态与腐蚀进程的准确判断,为设备腐蚀剩余寿命预测提供数据支撑。

20.其中铝合金主要腐蚀特征识别方法如下:(1)导通电阻测试接线板导通电阻采用德国美翠mi3252(100a)型便携式低电阻欧姆表进行测试,仪器量程:100nω~20ω,测试电流100ma-100a,使用四线开尔文测量法,消除测量导线电阻。

21.(2)电导率测试接线板电导率采用sigmascope smp10手持式电导率测试仪进行,测量开始前,将试样与设备放置于同一室内环境中,并使用测量探头自带的es40内置的温度传感器进行测温,相应结果输入进仪器中,完成温度自动补偿。

22.(3)表面形貌采用布鲁克光学轮廓仪对不同腐蚀时间的试样进行测量,获得试样表面微观形貌。

23.(4)电化学测试电化学实验采取标准三电极系统,其中辅助电极选用石墨电极、参比电极为饱和甘汞电极(sce)和工作电极。采用普林斯顿par2273型电化学工作站进行电化学测试。

24.腐蚀试样的状态评价顺序及内容如表1所示。明确铝合金导体材料的腐蚀状态评价内容及顺序,规范了铝合金腐蚀特征参数检测及评价流程。平板试样性能的评价,可以反应铝合金材料本身的腐蚀行为;接线板、拉伸试样、长导线的性能评价反应了铝合金导体材

料服役性能随腐蚀进程的发展变化规律。此外,同时检测了平板与接线板试样的重量、腐蚀坑深的变化,可实现设备部件与材料腐蚀规律的相关性的建立。考虑到现场输变电设备构件带锈运行的实际工作状态,本发明提到的评价方法侧重于腐蚀产物清除前试样的性能变化,弱化除锈后试样的性能检测,一方面可以实现现场输变电设备部件的准确模拟,另一方面减少了繁琐复杂的除锈工艺过程。

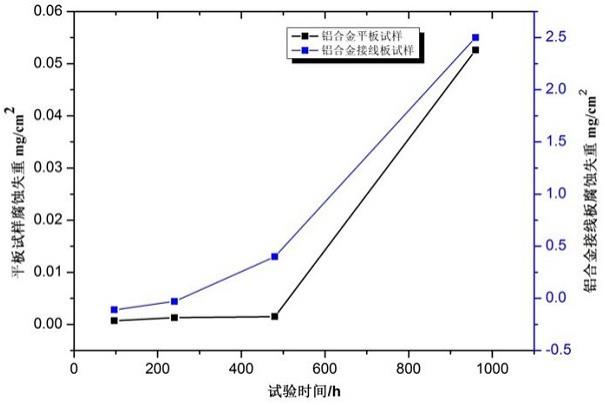

25.一种铝合金导体材料腐蚀特征与腐蚀发展的试验及评价方法,通过模拟铝合金导体材料及构件的腐蚀发展,发现腐蚀初期铝合金呈现的腐蚀失重较小,然而也能看出铝合金接线板的腐蚀失重的发展规律与平板试样基本相同。铝合金导体材料与构件的点蚀坑深逐渐增大,铝接线板的导通电阻随着腐蚀时间的延长,也呈现逐渐增大趋势。因而用点蚀坑深作为腐蚀特征参数,用导通电阻作为铝合金导体构件的服役性能,可准确表征铝合金的腐蚀发展过程,点蚀坑深与铝合金的服役性能之间具有一定的相关性。

26.其中铝合金接线板与平板试样腐蚀失重之间的相关关系式为:m=47.004m+0.0308, r2=0.9703 [1];式[1]中m为接线板腐蚀失重,m为平板试样腐蚀失重,单位为mg/cm2。

[0027]

铝合金接线板导通电阻与点蚀坑深之间的相关关系式为:r=0.1175d+0.4923, r2=0.8776 [2];式[2]中r为接线板导通电阻,单位为μω,d是腐蚀坑深度,单位是μm。

[0028]

表1铝合金导体材料的腐蚀状态评价顺序与内容本发明的有益效果如下:(1)本发明提供的一种铝合金导体材料腐蚀特征识别与服役性能试验及评价方法,通过“周浸-交变湿热”模式实现“浸润-潮湿-干燥”状态循环,并通过控制湿度、温度及相应的持续时间和污染物种类和浓度,模拟了真实状态下的乡村、城市、工业、海洋四种典型大气环境下,较好的重现了实际服役环境中铝合金导体材料表面的干湿循环过程,可实现常见铝合金导体材料及构件在典型大气环境中腐蚀状态的模拟;(2)本发明提供的一种铝合金导体材料腐蚀特征与服役性能试验及评价方法,筛选了铝合金导体材料的腐蚀特征,补充了输变电设备铝合金材料及构件的腐蚀数据,可用于铝导体材料典型大气环境下腐蚀行为及规律的研究,实现了铝合金导体材料与部件的腐蚀定性及定量判别;(3)本发明提供的一种铝合金导体材料腐蚀特征与服役性能试验及评价方法,揭示了铝合金导体材料服役关键性能随腐蚀进程的变化规律,实现铝合金导体部件的服役评价;

(4)本发明提供的一种铝合金导体材料腐蚀特征与服役性能试验及评价方法,建立了材料腐蚀与铝合金导体部件的关联性,提高了依据实验室腐蚀数据判断设备构件腐蚀规律的准确性。

[0029]

(5)本发明提供的一种铝合金导体材料腐蚀特征与服役性能试验及评价方法,基础数据可用于铝合金导体构件的服役性能与腐蚀缺陷之间关系研究,为铝合金部件腐蚀失效提供判据。

[0030]

(6)本发明提供的一种铝合金导体材料腐蚀特征与腐蚀发展的试验及评价方法,对设备材料的腐蚀性能实现有效评价,为铝合金导体材料服役于输变电设备的牌号选型、腐蚀维护方式与周期提供了环境腐蚀特征数据依据。

[0031]

附图说明:图1 铝合金导体拉伸试样示意图;图2 铝合金接线板试样示意图;图3 导线压接试样;图4铝合金接线板与平板试样腐蚀失重的变化规律;图5 铝合金接线板导通电阻的变化与点蚀坑深的变化规律。

[0032]

具体实施方式:下面结合实施例对本发明进一步说明。

[0033]

一种铝合金导体材料腐蚀特征与腐蚀发展的试验及评价方法,选1050铝合金平板试样及接线板为试验对象。平板试样尺寸约为50mm

×

50mm

×

(5.06~6.01)mm。核对编号、初始厚度、称重;每种环境准备19个平板试样、6个接线板。接线板需要拆下单独称重。需要测试试验前接线板的导通电阻。

[0034]

周浸溶液组成为3.5%nacl+0.05%na2so4,以模拟海洋大气腐蚀环境。浸泡温度为室温(70℃

±

2℃),能够模拟导线的运行发热状态。干燥温度为70℃

±

2℃,相对湿度为50%。周浸时间为每天8:00—下午6:00共10个小时,按照“浸泡10min~干燥50min”顺序每1h循环一次。下午6:00—次日8:00,采用高低湿循环模式,按照“温度25℃、湿度97%,30min

→

温度60℃、湿度97%,30min

→

温度60℃、湿度50%,30min”设定程序进行。

[0035]

铝合金试验至240h、480h、960h、1440h、1920h、2400h、2880h时取样。每段时间结束,试样从装置中取出,尽可能彻底清洗试样以避免试样继续受到腐蚀。每个试验循环取出3个平板试样,取1个进行腐蚀产物与微观形貌分析。2个试样按照标准清洗腐蚀产物,将腐蚀铝试样置于80℃下的50 ml h3po4+20g cro3+1 l h2o 除锈液中5-10min,从除锈液中取出试样,立即用清水冲洗并用酒精擦拭后吹干,称量(精确至0.1 mg)。重复上述过程,直至试样的质量变化小于1 mg。称重,计算平均腐蚀速率。取出1个固定平板试样进行宏观拍照分析,取样后继续参与腐蚀循环试验。每个循环取出1个接线板观察腐蚀部位、拍照、清洗称重,计算平均腐蚀速率,表面形貌观察及点蚀坑数据的测量。

[0036]

根据铝合金接线板与平板试样腐蚀失重之间的相关关系式为:m=47.004m+0.0308, r2=0.9703 [1];式[1]中m为接线板腐蚀失重,m为平板试样腐蚀失重,单位为mg/cm2。其中960h平板式样的腐蚀失重为0.4mg/cm2,计算得到的接线板腐蚀失重为2.5032mg/cm2,实际的接线板腐蚀失重为2.5mg/cm2。

[0037]

铝合金接线板导通电阻增大值与点蚀坑深之间的相关关系式为:r=0.1175d+

0.4923, r2=0.8776 [2];式[2]中r为接线板导通电阻,单位为μω,d是腐蚀坑深度,单位是μm。其中960h腐蚀坑深度为36μm,计算得到的接线板导通电阻增大值为4.7223μω,实际的接线板导通电阻增大值为5.316μω。

[0038]

模拟了铝合金材料及接线板的腐蚀发展。通过轮廓仪微观检测铝合金及部件腐蚀表面,发现点蚀是其腐蚀发展的主要特征,导致表面粗糙度增大。点蚀伴随腐蚀的发展而逐渐发展,点蚀坑直径、点蚀坑深度等都在增大。铝接线板的导通电阻随着腐蚀时间的延长,也呈现逐渐增大趋势。因而用点蚀坑深度作为腐蚀特征参数,可准确表征铝合金的腐蚀发展过程,点蚀与铝合金的服役性能之间具有一定的相关性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1