一种用于模拟受力工况小接管腐蚀的试验装置及方法与流程

1.本发明属于小接管腐蚀试验装置技术领域,尤其涉及一种用于模拟受力工况小接管腐蚀的试验装置及方法。

背景技术:

2.在工业的生产装置中,一般将在设备本体或管道上直接开孔,并采用焊接方式连接的dn50及以下的半管接头、支管座、支管结构,统称为小接管。小接管主要用于安装测量温度、压力、液面等仪表及安全泄放装置等,通常处于设备或管道接管的第一道阀门内侧。

3.由于小接管通常壁厚远小于设备或管道本体,且处于介质流动死区,因此当设备或管道内存储、输送具有腐蚀性的介质时,小接管通常更容易发生腐蚀破坏,成为工业装置腐蚀管理的薄弱环节。此外,由于相连主管或机械设备的受力、以及管道内流动介质的冲击等原因,生产装置上的很多小接管长期处于受力工况下服役,从而导致小接管与主管或设备的连接焊缝出现应力腐蚀开裂,甚至出现裂纹或断裂。由此可见,受力工况下小接管的腐蚀开裂已成为工业生产装置的重要风险点,因此急需展开研究,摸清受力工况下小接管腐蚀的行为机理和腐蚀规律。但是,针对受力工况下小接管腐蚀的研究,目前尚无有效的试验模拟装置和方法,严重制约了受力工况下小接管腐蚀研究的开展。

4.因此,亟需一种能够用于模拟受力工况下小接管腐蚀的技术方案。

技术实现要素:

5.本发明的目的之一在于:针对现有技术的不足,本发明提供一种用于模拟受力工况小接管腐蚀的试验装置,以解决现有技术中缺少用于模拟受力工况下小接管腐蚀技术方案的问题。

6.为了实现上述目的,本发明采用以下技术方案:

7.一种用于模拟受力工况小接管腐蚀的试验装置,包括试验模型、受力加载机构、腐蚀介质存储容器和循环泵,所述试验模型包括主管道和小接管,所述小接管的根部与所述主管道的周侧部焊接连通,所述小接管的根部与所述主管道的周侧部之间的连接处具有焊缝结构,所述受力加载机构设置在所述小接管的外端部上,所述受力加载机构包括重物,所述主管道的第一端口与所述腐蚀介质存储容器的第二端口连通,所述腐蚀介质存储容器的第一端口与所述循环泵的第二端口连通,所述循环泵的第一端口与所述主管道的第二端口连通。

8.作为本发明所述的一种用于模拟受力工况小接管腐蚀的试验装置的优选方案,还包括调节管道,所述调节管道上设置有截止阀和流量检测装置;所述主管道的第一端口处设置有所述调节管道且所述主管道的第一端口通过所述调节管道与所述腐蚀介质存储容器的第二端口连通,或者所述主管道的第二端口处设置有所述调节管道且所述主管道的第二端口通过所述调节管道与所述循环泵的第一端口连通。

9.作为本发明所述的一种用于模拟受力工况小接管腐蚀的试验装置的优选方案,包

括多个所述试验模型,多个所述试验模型之间并联设置。

10.作为本发明所述的一种用于模拟受力工况小接管腐蚀的试验装置的优选方案,所述受力加载机构还包括加载杆,所述加载杆与所述小接管的外端部连接,所述加载杆上设置有调节滑轨,所述调节滑轨上设置有沿其滑动的滑动载块,所述重物通过所述滑动载块沿所述调节滑轨滑动设置在所述加载杆上,所述重物通过所述调节滑轨调节其与所述小接管之间的距离。

11.作为本发明所述的一种用于模拟受力工况小接管腐蚀的试验装置的优选方案,还包括压力调节机构,所述压力调节机构用于调节所述腐蚀介质存储容器的内部压力,所述腐蚀介质存储容器上设置有压力检测装置,所述压力检测装置用于检测所述腐蚀介质存储容器的内部压力。

12.作为本发明所述的一种用于模拟受力工况小接管腐蚀的试验装置的优选方案,所述压力调节机构包括气压容器、调节气阀、开关气阀和气路管道,所述气压容器的出气端口通过所述气路管道与所述腐蚀介质存储容器的进气端口连通,所述气压容器的出气端口处设置有所述调节气阀,所述气路管道上设置有所述开关气阀。

13.作为本发明所述的一种用于模拟受力工况小接管腐蚀的试验装置的优选方案,还包括温度调节机构,所述温度调节机构用于调节所述腐蚀介质存储容器内部腐蚀介质的温度,所述腐蚀介质存储容器上设置有温度检测装置,所述温度检测装置用于检测所述腐蚀介质存储容器内部腐蚀介质的温度。

14.作为本发明所述的一种用于模拟受力工况小接管腐蚀的试验装置的优选方案,所述温度调节机构包括温度控制器和电热管,所述温度控制器与所述电热管电连接,所述电热管设置在所述腐蚀介质存储容器的内部。

15.本发明目的之一具有的有益效果为:本发明提供了一种模拟受力工况下小接管腐蚀状态的试验装置,能够根据试验要求模拟出接近于真实的小接管受力工况,从而为研究工业的生产装置在受力工况下的小接管腐蚀的规律提供有效参考。同时,本发明也可用于评价不同焊接方式、不同焊接质量、不同管道材质的焊缝结构,在不同腐蚀介质、不同操作条件及不同受力状态下的适用性,便于研究小接管腐蚀情况的规律。

16.本发明的目的之二在于:针对现有技术的不足,本发明提供一种用于模拟受力工况小接管腐蚀的试验方法,以解决现有技术中缺少用于模拟受力工况下小接管腐蚀技术方案的问题。

17.为了实现上述目的,本发明采用以下技术方案:

18.一种用于模拟受力工况小接管腐蚀的试验方法,使用本发明目的之一中任一项所述的用于模拟受力工况小接管腐蚀的试验装置,包括以下步骤:

19.步骤s1,配置相应参数的试验模型;

20.步骤s2,配制相应组分的腐蚀介质,并将所述腐蚀介质置于腐蚀介质存储容器的内部;

21.步骤s3,调节试验模型中主管道的流速;调节腐蚀介质存储容器的内部压力;调节腐蚀介质存储容器内部腐蚀介质的温度;调节受力加载机构的受力加载参数;

22.步骤s4,设定试验时间,启动循环泵和受力加载装置直至试验时间结束;

23.步骤s5,检测试验模型中焊缝结构的状态。

24.作为本发明所述的一种用于模拟受力工况小接管腐蚀的试验方法的优选方案,所述步骤5,检测试验模型中焊缝结构的状态,还包括:检测试验模型的手段包括渗透检测和/或超声检测。

25.本发明目的之二具有的有益效果为:本发明提供了一种模拟受力工况下小接管腐蚀状态的试验方法,能够根据试验要求模拟出接近于真实的小接管受力工况,从而为研究工业的生产装置在受力工况下的小接管腐蚀的规律提供有效参考。同时,本发明也可用于评价不同焊接方式、不同焊接质量、不同管道材质的焊缝结构,在不同腐蚀介质、不同操作条件及不同受力状态下的适用性,便于研究小接管腐蚀情况的规律。

附图说明

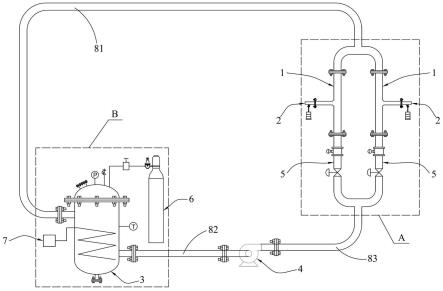

26.图1为本发明的结构示意图。

27.图2为图1中a区域的放大图。

28.图3为图1中b区域的放大图。

29.图4为本发明中试验模型的剖视图。

30.图5为本发明中受力加载机构的结构示意图。

31.图6为本发明中加载杆的侧剖图。

32.图中:

33.1-试验模型;11-主管道;12-小接管;13-焊缝结构;

34.2-受力加载机构;21-重物;211-砝码;212-载体盘;2121-挂钩;22-加载杆;221-调节滑轨;222-滑动载块;2221-钩孔;

35.3-腐蚀介质存储容器;31-压力检测装置;32-温度检测装置;33-安全阀;34-进料口;35-卸料口;

36.4-循环泵;

37.5-调节管道;51-截止阀;52-流量检测装置;

38.6-压力调节机构;61-气压容器;62-调节气阀;63-开关气阀;64-气路管道;

39.7-温度调节机构;71-温度控制器;72-电热管;

40.81-第一管道;82-第二管道;83-第三管道。

具体实施方式

41.为使本发明的技术方案和优点更加清楚,下面将结合具体实施方式和说明书附图,对本发明及其有益效果作进一步详细的描述,但本发明的实施方式不限于此。

42.如图1至图6所示,一种用于模拟受力工况小接管腐蚀的试验装置,包括试验模型1、受力加载机构2、腐蚀介质存储容器3和循环泵4,试验模型1包括主管道11和小接管12,小接管12的根部与主管道11的周侧部焊接连通,小接管12的根部与主管道11的周侧部之间的连接处具有焊缝结构13,受力加载机构2设置在小接管12的外端部上,受力加载机构2包括重物21,主管道11的第一端口与腐蚀介质存储容器3的第二端口连通,腐蚀介质存储容器3的第一端口与循环泵4的第二端口连通,循环泵4的第一端口与主管道11的第二端口连通。

43.具体地,主管道11沿竖直方向设置,小接管12沿水平方向设置,受力加载机构2对小接管12施加竖直向下的加载力。试验模型1能够从试验装置上拆卸下来,试验模型1需要

根据试验要求相应配置焊接结构的焊接方式、焊接质量和材质。腐蚀介质需要根据试验要求配制相应组分并置入腐蚀介质存储容器3的内部。受力加载机构2用于给小接管12施加受力以使小接管12处于相应的受力工况,受力加载机构2能够根据试验要求调节相应的加载力矩大小。循环泵4用于使腐蚀介质在试验装置内部循环流动,循环泵4能够根据试验要求调节循环泵4的流量以调节腐蚀介质的流速,循环泵4为变频调速立式管道泵,流量在1.5-340m3/h范围内可无级调节,泵体选用s31603不锈钢材质,避免试验介质对泵体造成腐蚀。在循环泵4的作用下,腐蚀介质存储容器3中的腐蚀介质依次在循环泵4、试验模型1和腐蚀介质存储容器3中循环流动,或者腐蚀介质存储容器3中的腐蚀介质依次在腐蚀介质存储容器3、试验模型1和循环泵4中循环流动,以模拟腐蚀介质在小接管12中流动。主管道11的第一端口通过第一管道81与腐蚀介质存储容器3的第二端口连通,腐蚀介质存储容器3的第一端口通过第二管道82与循环泵4的第二端口连通,循环泵4的第一端口通过第三管道83与主管道11的第二端口连通。第一管道81、第二管道82和第三管道83均采用s31603不锈钢材质,兼顾经济性与耐蚀性。

44.本实施例具有的有益效果为:本实施例提供了一种模拟受力工况下小接管12腐蚀状态的试验装置,能够根据试验要求模拟出接近于真实的小接管12受力工况,从而为研究工业的生产装置在受力工况下的小接管12腐蚀的规律提供有效参考。同时,本实施例也可用于评价不同焊接方式、不同焊接质量、不同管道材质的焊缝结构13,在不同腐蚀介质、不同操作条件及不同受力状态下的适用性,便于研究小接管12腐蚀情况的规律。

45.优选地,还包括调节管道5,调节管道5上设置有截止阀51和流量检测装置52;主管道11的第一端口处设置有调节管道5且主管道11的第一端口通过调节管道5与腐蚀介质存储容器3的第二端口连通,或者主管道11的第二端口处设置有调节管道5且主管道11的第二端口通过调节管道5与循环泵4的第一端口连通。通过上述设置,本实施例能够通过截止阀51调节腐蚀介质的流速;本实施例能够通过流量检测装置52检测腐蚀介质的流量,并通过主管道11的管道流通面积,进一步计算得到主管道11中腐蚀介质的流速;其中,流量检测装置52检测的瞬时流量除以主管道11的管道流通面积得到主管道11中腐蚀介质的流速。具体地,截止阀51为阀体材质为cf3m、公称通径为dn80的j41h-25型截止阀51;流量检测装置52为上海自动化仪表有限公司的lwgy-80a型涡轮流量计,并配备tbs显示器,可实时显示瞬时流量和累积流量总量。

46.优选地,包括多个试验模型1,多个试验模型1之间并联设置。通过上述设置,本实施例能够根据试验要求同时研究相同腐蚀介质、相同温度和相同压力下,不同试验模型1或不同受力工况下的小接管12腐蚀情况。

47.优选地,受力加载机构2还包括加载杆22,加载杆22与小接管12的外端部连接,加载杆22上设置有调节滑轨221,调节滑轨221上设置有沿其滑动的滑动载块222,重物21通过滑动载块222沿调节滑轨221滑动设置在加载杆22上,重物21通过调节滑轨221调节其与小接管12之间的距离。通过上述设置,受力加载机构2能够根据试验要求通过调节滑轨221调节重物21与小接管12之间的距离,以调节受力加载机构2的加载力矩,提高试验装置的适用范围。具体地,加载杆22沿水平方向设置,重物21沿竖直方向自然垂下,即重物21重力方向自然垂下。

48.优选地,还包括压力调节机构6,压力调节机构6用于调节腐蚀介质存储容器3的内

部压力,腐蚀介质存储容器3上设置有压力检测装置31,压力检测装置31用于检测腐蚀介质存储容器3的内部压力。通过上述设置,本实施例能够通过压力调节机构6调节试验装置内腐蚀介质的压力,同时通过压力检测装置31检测腐蚀介质存储容器3的内部压力,提高试验装置的适用范围。

49.优选地,压力调节机构6包括气压容器61、调节气阀62、开关气阀63和气路管道64,气压容器61的出气端口通过气路管道64与腐蚀介质存储容器3的进气端口连通,气压容器61的出气端口处设置有调节气阀62,气路管道64上设置有开关气阀63,气压容器61内部存储有压力气体,调节气阀62用于调节压力气体的流量以调节压力调节机构6的施加压力,开关气阀63用于控制压力调节机构6的开闭。具体地,气压容器61为高压氮气气瓶,调节气阀62为减压阀,开关气阀63为气路球阀。

50.优选地,还包括温度调节机构7,温度调节机构7用于调节腐蚀介质存储容器3内部腐蚀介质的温度,腐蚀介质存储容器3上设置有温度检测装置32,温度检测装置32用于检测腐蚀介质存储容器3内部腐蚀介质的温度。通过上述设置,本实施例能够通过温度调节机构7调节试验装置内腐蚀介质的温度,同时通过温度检测装置32检测腐蚀介质存储容器3内部腐蚀介质的温度,提高试验装置的适用范围。

51.优选地,温度调节机构7包括温度控制器71和电热管72,温度控制器71与电热管72电连接,电热管72设置在腐蚀介质存储容器3的内部,电热管72用于加热调节腐蚀介质存储容器3内部腐蚀介质的温度,温度控制器71用于控制电热管72的加热功率和开关状态。

52.优选地,重物21包括砝码211和载体盘212,一个或多个砝码211置于载体盘212上,载体盘212挂设在滑动载块222上。通过上述设置,根据试验要求,在载体盘212上增加或者减少砝码211的数量,以调节重物21的重量。更优选地,载体盘212上设置有挂钩2121,滑动载块222设置有与挂钩2121配合的钩孔2221,载体盘212通过挂钩2121和钩孔2221挂设在滑动载块222上。

53.优选地,腐蚀介质存储容器3上设置有安全阀33,安全阀33用于紧急泄压,提高试验装置的使用安全。

54.优选地,腐蚀介质存储容器3上设置有进料口34和卸料口35,腐蚀介质通过进料口34置入腐蚀介质存储容器3内部,腐蚀介质存储容器3内部的腐蚀介质通过卸料口35排出试验装置外部。

55.实施例2

56.一种用于模拟受力工况小接管腐蚀的试验方法,使用实施例1中任一项的用于模拟受力工况小接管腐蚀的试验装置,包括以下步骤:

57.步骤s1,根据试验要求,配置相应参数的试验模型1。具体地,试验模型1的参数包括:主管道11的材质、外径、壁厚和/或长度,以及小接管12的材质、外径、壁厚和/或长度;主管道11和小接管12之间的焊接方式和/或焊接质量。

58.步骤s2,根据试验要求,配制相应组分的腐蚀介质,并将腐蚀介质置于腐蚀介质存储容器3的内部。具体地,根据试验要求添加相应的化学药剂配制相应组分的腐蚀介质。

59.步骤s3,调节试验模型1中主管道11的流速;调节腐蚀介质存储容器3的内部压力;调节腐蚀介质存储容器3内部腐蚀介质的温度;调节受力加载机构2的受力加载参数。具体地,通过截止阀51和/或循环泵4调节主管道11的流速;通过调节气阀62调节腐蚀介质存储

容器3的内部压力以调节主管道11的内部压力;通过温度调节机构7调节腐蚀介质存储容器3内部腐蚀介质的温度;通过受力加载机构2调节小接管12受到的加载力矩。

60.步骤s4,根据试验要求设定试验时间,启动循环泵4和受力加载装置直至试验时间结束。具体地,设定固定的试验周期时间,以周期时间为单位检测焊缝结构13的状态;或者进行试验直至焊缝结构13出现可见裂纹位置。

61.步骤s5,检测试验模型1中焊缝结构13的状态。具体地,关闭试验装置,待冷却降温后,拆卸下试验模型1,并对试验模型1进行检测,从而开展对小接管12腐蚀的研究。

62.本实施例具有的有益效果为:本实施例提供了一种模拟受力工况下小接管12腐蚀状态的试验方法,能够根据试验要求模拟出接近于真实的小接管12受力工况,从而为研究工业的生产装置在受力工况下的小接管12腐蚀的规律提供有效参考。同时,本实施例也可用于评价不同焊接方式、不同焊接质量、不同管道材质的焊缝结构13,在不同腐蚀介质、不同操作条件及不同受力状态下的适用性,便于研究小接管12腐蚀情况的规律。

63.优选地,步骤5,检测试验模型1中焊缝结构13的状态,还包括:检测试验模型1的手段包括渗透检测和/或超声检测。通过上述设置,本实施例通过渗透检测手段检测试验模型1的表面和焊缝结构13的表面是否存在表面裂纹,通过超声检测手段检测试验模型1的内部和焊缝结构13的内部是否存在内部裂纹。

64.需要说明的是:

65.渗透检测(penetrant testing),是一种以毛细管作用原理为基础的无损检测技术,主要用于检测非疏孔性的金属或非金属零部件的表面开口缺陷。检测时,将溶有荧光染料或着色染料的渗透液施加到零部件表面,由于毛细作用,渗透液渗入到细小的表面开口缺陷中,清除附着在工件表面的多余渗透液,经干燥后再施加显像剂,缺陷中的渗透液在毛细现象的作用下被重新吸附到零件表面上,就形成放大了的缺陷显示,即可检测出缺陷的形貌和分布状态。

66.超声检测(ultrasonic testing),是指利用超声波对金属构件内部缺陷进行检查的一种无损探伤方法。用发射探头向构件表面通过耦合剂发射超声波,超声波在构件内部传播时遇到不同界面将有不同的反射信号(回波)。利用不同反射信号传递到探头的时间差,可以检查到构件内部的缺陷。

67.根据上述说明书的揭示和教导,本发明所属领域的技术人员还能够对上述实施方式进行变更和修改。因此,本发明并不局限于上述的具体实施方式,凡是本领域技术人员在本发明的基础上所作出的任何显而易见的改进、替换或变型均属于本发明的保护范围。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1