一种内河船舶燃油智能监测分析系统及方法与流程

1.本发明涉及船舶燃油自动化测量相关技术领域,特别是一种内河船舶燃油智能监测分析系统及方法。

背景技术:

2.船舶以运量大、运费低的优势在国际贸易运输领域有着不可取代的地位,长江航运承担了国内绝大部分的内河运输任务,不过船舶也是能耗和排放大户,特别是内河船舶,燃油消耗成本约占其运营成本的40%~60%。因此,采用更加科学的能耗监测方式对减少碳排放,降低船舶运营成本,推动航运行业的发展有着重大而深远的意义。

3.公开号为cn111238598a的中国专利公开了《一种船舶油舱燃油储量的自动化测量系统及测量方法》,其包括依次连接的数据采集装置、数据处理模块以及中央处理器,数据采集装置包括多组在燃油舱或燃油柜侧面的不同高度位置等高设置的液位传感器组,设置在燃油舱或燃油柜上的倾角传感器,以及设置在燃油舱或燃油柜底部压力传感器和均匀设置在燃油舱或燃油柜内的温度传感器,数据采集装置用于采集传感数据,数据处理模块用于根据数据采集装置采集的传感数据获得液位数据、倾斜角度、温度和压力并传输至中央处理器,中央处理器根据接收到的数据融合计算该燃油舱或燃油柜的燃油储量。

4.上述现有方案中的船舶油舱燃油量监测系统能够代替人工量油工作,实现船舶油舱内剩余燃油量的自动化测量。但是,申请人在实际应用时发现,上述现有方案中的燃油量监测系统需要在燃油舱内设置多个安装液位传感器组、倾角传感器、温度传感器等数据采集装置,一方面,需要安装多组传感组件,会增加燃油量监测系统的监测安装成本;另一方面,安装所述多组传感组件时需要拆开油舱,并且整个拆装过程长达数天甚至数周,使得船舶停运产生的损失非常之高,这更是加大了燃油量监测系统的监测安装成本。也就是说,现有船舶油舱的燃油量监测系统需投入的安装检测成本非常之高。

5.为了解决上述技术问题,公开号为cn112284481a的中国专利公开了《用于船舶油舱的燃油量监测系统及方法》,该发明采用了如下的技术方案:首先,建立油舱模型单元,根据船舶油舱的形状生成对应的油舱模型;其次,在油舱的顶部安装超声波液位测量单元,用于获取油舱液位距离油舱顶部的净空高度;最后,根据所述燃油液位数据,以及船舶油舱的油舱模型和储油容积计算得到船舶油舱内剩余的燃油量。

6.上述技术方案通过安装一个超声波液位测量单元的方式,降低了设备安装成本。但是,申请人在实际应用时发现三个问题,一是利用超声波测量油舱内净空高度时,测量数据不稳定,会出现数值跳变现象;二是船舶在执行靠离泊、装卸货作业时,船舶姿态会发生异常改变,导致油舱液位测量误差急剧增大(如图1所示);三是通过竖向截面形状生成油舱模型需要提供船舶设计图纸,重新对船舶进行三维建模,该工作量大且成本高。

7.基于以上背景,需要一种内河船舶能耗在线监测与分析系统的改造方案。

技术实现要素:

8.有鉴于此,本发明的目的在于提供一种内河船舶燃油智能监测分析系统及方法,该方法利用设置于油舱底部的超声波传感器采集液面位置数据从而计算燃油存量数据。

9.为达到上述目的,本发明提供如下技术方案:

10.本发明提供的一种内河船舶燃油智能监测分析系统,包括数据采集端、自适应分类滤波模块、数据库、数据处理模块、输出端;

11.所述数据采集端包括用于采集船舶燃油液位数据的超声波液位测量模块和船舶状态采集模块,所述超声波液位测量模块包括设置于油舱的底部的超声波发射装置和超声波传感器;所述超声波发射装置向上发射超声波,所述超声波传感器接收被液面折射回来的燃油液位数据;所述船舶状态采集模块用于采集船舶航行状态的船舶状态数据,所述船舶状态数据包括船舶的航速和位置;

12.所述自适应分类滤波模块根据燃油液位数据和船舶状态数据处理分析得到油舱液位测量数据,并将油舱液位测量数据存储于数据库中;

13.所述数据处理模块通过油舱液面高度和数据库中的油舱液位测量数据确定船舶燃油余量,并将船舶燃油余量发送到输出端。

14.进一步,所述超声波发射装置和超声波传感器设置于待测船舶油舱底部中央位置,所述超声波传感器采用外贴片式。

15.进一步,所述自适应分类滤波模块按照以下步骤进行:

16.将船舶定义为航行中、锚泊、靠离泊和装卸货、加油四种状态;通过获取船舶的航速和位置变化对其航行状态进行分类;将船舶系泊过程中靠离码头、装卸货时的油舱液位测量数据进行过滤,得到油舱液位测量数据。

17.进一步,所述数据处理模块按照以下步骤得到船舶燃油余量:

18.构建数字化船舶仓容表,所述数字化船舶仓容表用于存储油舱剩余油量液面高度和船舶燃油余量;

19.获得油舱液位高度,通过自动查表获取船舶燃油余量。

20.进一步,所述数字化船舶仓容表按照以下步骤得到:

21.根据船舶每个舱室的仓容表,设置舱室竖向截面的增量,根据增量得到对应仓容体积的变化量进行插值平滑运算,得到预设分辨率的数字仓容表。

22.进一步,还包括云端服务器,所述云端服务器用于接收数据采集端采集得到的燃油液位数据和船舶状态采集模块采集得到的船舶的航速和位置;并根据燃油液位数据、航速和位置进行分析处理,所述云端服务器设置有数据接收端、数据分析模块、结果发布模块;

23.所述数据接收端,用于接收各船端设备上传的燃油测量数据,并进行数据处理后存入数据库;

24.所述数据分析模块,用于计算船舶在不同航速及航行环境中的油耗;

25.所述结果发布模块,用于将计算分析结果通过mqtt协议进行发布,发布对象分别为pc 客户端和移动客户端。

26.进一步,所述数据采集端包括电源管理模块和4g网络通信模块;

27.所述电源管理模块包括交流供电状装置、直流供电装置、电源保护装置、电源切换

装置;

28.所述交流供电状装置、直流供电装置分别与电源切换装置连接,所述电源切换装置与电源保护装置连接;

29.所述4g网络通信模块与云端服务器连接,将测量得到的实时数据上传至云端服务器。

30.本发明提供的内河船舶燃油智能监测分析方法,包括以下步骤:

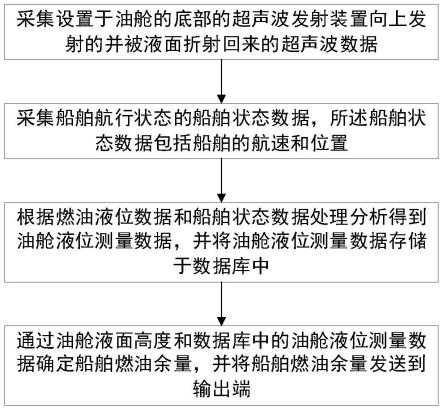

31.采集设置于油舱的底部的超声波发射装置向上发射的并被液面折射回来的超声波数据;

32.采集船舶航行状态的船舶状态数据,所述船舶状态数据包括船舶的航速和位置;

33.根据燃油液位数据和船舶状态数据处理分析得到油舱液位测量数据,并将油舱液位测量数据存储于数据库中;

34.通过油舱液面高度和数据库中的油舱液位测量数据确定船舶燃油余量,并将船舶燃油余量发送到输出端。

35.进一步,所述根据燃油液位数据和船舶状态数据处理分析得到油舱液位测量数据按照以下步骤进行:

36.将船舶定义为航行中、锚泊、靠离泊和装卸货、加油四种状态;通过获取船舶的航速和位置变化对其航行状态进行分类;将船舶系泊过程中靠离码头、装卸货时的油舱液位测量数据进行过滤,得到油舱液位测量数据。

37.进一步,所述船舶燃油余量按照以下步骤确定:

38.构建数字化船舶仓容表,所述数字化船舶仓容表用于存储油舱剩余油量液面高度和船舶燃油余量;所述数字化船舶仓容表按照以下步骤得到:

39.根据船舶每个舱室的仓容表,设置舱室竖向截面的增量,根据增量得到对应仓容体积的变化量进行插值平滑运算,得到预设分辨率的数字仓容表;

40.获得油舱液位高度,通过自动查表获取船舶燃油余量。

41.本发明的有益效果在于:

42.本发明提供的一种内河船舶燃油智能监测分析系统及方法,包括数据采集端、云端服务器、终端接收器;数据采集端包括用于采集船舶燃油液位数据的超声波液位测量模块,所述超声波液位测量模块包括设置于油舱的底部的超声波发射装置和超声波传感器;所述超声波发射装置向上发射超声波,所述超声波传感器接收被液面折射回来的燃油液位数据;所述数据采集端通过4g网络将采集到的燃油液位数据上报至云端服务器,所述云端服务器对船舶燃油存量数据进行处理得到船舶燃油存量数据,并发布给终端接收器。本系统针对目前多数内河运营船舶依然采用传统人工计量油耗方式,油耗数据误差大、时效性差的实际情况,结合智能检测和互联网技术,通过在油舱底部安装超声波液位测量模块,在简化安装步骤的同时,提高了油舱液位测量的准确性,并采用云端服务器实现数据的接收、存储、分析及发布功能。与传统内河船舶油量测量方式相比,本发明可以实现内河船舶剩余油量的远程实时监测,同时运用大数据智能分析算法,可以为决策者提供更经济的航行方案。

43.本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可

以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

附图说明

44.为了使本发明的目的、技术方案和有益效果更加清楚,本发明提供如下附图进行说明:

45.图1为船舶姿态改变引发的燃油液位高度异常示意图。

46.图2为内河船舶燃油远程监测及智能分析系统整体架构示意图。

47.图3为船端数据采集设备架构框图。

48.图4为云端服务器任务框架示意图。

49.图5为内河船舶燃油智能监测分析方法流程图。

50.图6为自适应分类滤波算法流程图。

具体实施方式

51.下面结合附图和具体实施例对本发明作进一步说明,以使本领域的技术人员可以更好的理解本发明并能予以实施,但所举实施例不作为对本发明的限定。

52.实施例1

53.如图2所示,本实施例提供的一种内河船舶燃油智能监测分析系统,包括数据采集端、自适应分类滤波模块、数据库、数据处理模块、输出端;

54.所述数据采集端包括用于采集船舶燃油液位数据的超声波液位测量模块和船舶状态采集模块,所述超声波液位测量模块包括设置于油舱的底部的超声波发射装置和超声波传感器;所述超声波发射装置向上发射超声波,所述超声波传感器接收被液面折射回来的燃油液位数据;所述船舶状态采集模块用于采集船舶航行状态的船舶状态数据,所述船舶状态数据包括船舶的航速和位置;

55.所述自适应分类滤波模块根据燃油液位数据和船舶状态数据处理分析得到油舱液位测量数据,并将油舱液位测量数据存储于数据库中;

56.所述数据处理模块通过油舱液面高度和数据库中的油舱液位测量数据确定船舶燃油余量,并将船舶燃油余量发送到输出端。

57.本实施例中的自适应分类滤波模块、数据库、数据处理模块可以设置于本地,也可以设置于云端服务器,实现远程监测。

58.本实施例中所述数据采集端通过船端设备采集船舶燃油液位数据,并通过4g网络上报至云端服务器,所述云端服务器对船舶燃油液位数据进行接收、处理和分析,并发布给终端接收器,所述终端接收器包括岸基pc端及移动客户端,系统各组成部分之间均采用mqtt协议进行通信。

59.如图3所示,数据采集端包括三个模块,包括电源管理模块、超声波液位测量模块和4g 网络通信模块,下面将分别介绍这三个模块的构成及功能。

60.电源管理模块:考虑到船舶在锚地锚泊过程中,由于船舶主机停止运行,同时为了节省成本,非必要不开启发电机,加上无法接入岸电,故船舶处于停电状态。船上重要设备由蓄电池供电,从而保证设备持续运行。为避免消耗船上储备电能,保障船舶安全,本系统

采用内置电池的方式,保证船端数据采集设备持续运行。电源管理模块采用双电源模式,即船舶主机或发电机运行过程中或船舶接入岸电时,自动切换为220v交流供电;当船舶锚泊时,自动切换为24v直流供电。其中,电源管理模块负责自动管理供电方式,当采用交流供电时,负责将交流电转换为24v直流电,直接为设备供电,同时为内置电池充电。该模块内置电源保护系统,防止电池过充过放,从而延长内置电池使用寿命。如此设计的好处在于,当船舶锚泊时,保证船端数据采集设备不停机持续工作。

61.超声波液位测量模块:该模块负责测量油舱剩余油量的液面高度。为尽可能减少设备安装难度并提高测量数据的准确性,采用在油舱的底部中央位置安装外部贴片式超声波传感器和超声波发射器,所述超声波发射器向液面发射超声波,超声波传感器接收被液面折射回来的超声波,通过均值滤波的方式获得最终测量结果的技术方案。考虑到船舶复杂结构,安装时可从船舶尾尖舱进入。本实施例中选择在油舱底部中央安装传感器的原因是:船上环境复杂,安装施工非常不便,加之船期紧张,可供安装施工时间较短,因此,采用尽可能简化安装的方法,保证实际可操作性。如此设计的好处在于,尽可能简化安装步骤的同时,避免了超声波测量净空高度产生的跳变误差,从而提高了油舱剩余油量液位高度的准确性。该设备由电源管理模块统一供电。

62.本实施例中通过在油舱底部中间位置安装超声波液位测量模块,在保证低安装成本的同时,提高数据采集精度及稳定性。

63.本实施例中的超声波发射端在一个周期内连续发射多个信号,接收端对接收到的所有回波进行计算,取计算平均值作为该测量周期的液位高度,从而解决由于反射信号丢失导致的测量误差。

64.本实施例通过数字化船舶舱容表,采用自动查表的方式,在保证计算精度的前提下,大幅降低系统成本;提出自适应分类滤波算法对油舱液位数据测量值进行滤波处理,有效减少了由于船舶在靠离泊、装卸货过程中姿态变化所引起的系统误差;

65.本实施例中船舶在完成建造出厂时,会对船舶每个舱室建立仓容表,即舱室竖向截面每增加10厘米,对应仓容体积的变化量。将纸质版仓容表数字化后,对其进行插值平滑,最终得到分辨率为毫米的数字仓容表。在获得油舱液位高度后,系统即可自动查表获取燃油剩余吨位。

66.本实施例中的自适应分类滤波模块,首先,将船舶定义为航行中、锚泊、靠离泊和装卸货、加油四种状态;其次,通过获取船舶的航速和位置变化,自适应地对其航行状态进行分类;最后,将船舶系泊过程中靠离码头、装卸货时的油舱液位测量数据进行过滤,从而消除由于船舶姿态突变造成的油量测量误差。

67.由于内河船舶油舱容积通常为几十吨,因此选择安装在油舱底面中部位置,船舶在小角度倾斜时,中间位置的液面高度相当于整个液面的平均值。实践中发现,只有在船舶靠离泊或装卸货过程中,船舶姿态才会发生大角度变化,因此滤波算法可以将这部分测量数据滤除,最终得到的超声波液面反射信息通过计算可以准确得到油舱燃油余量。

68.4g网络通信模块:该模块主要负责与云端保持网络连接,并将测量得到的实时数据自动上传至云端管理平台,该设备的数据来源为超声波液位测量模块,具有低功耗运行功能,并且由电源管理模块统一供电,图3为船端数据采集设备架构框图。

69.云端存储及分析:云端服务器的任务主要有三个发面,一方面负责接收各船端设

备上传的燃油测量数据,并进行数据处理后存入数据库;另一方面对每艘船舶的燃油剩余量进行计算,并通过燃油大数据分析船舶油耗;最后,云端服务器将计算分析结果通过mqtt协议进行发布,发布对象分别为pc客户端和移动客户端。云端服务器任务框架如图4所示。

70.原始数据接收及处理:为解决船舶在执行靠离泊、装卸货作业时,由于船舶姿态发生异常改变,导致油舱液位测量误差急剧增大问题,云端服务器采用自适应分类滤波算法对接收到的原始数据进行滤波处理,并将处理后的数据存入数据库。

71.数据处理模块,所述数据处理模块通过油舱液面高度和数据库中的油舱液位测量数据确定船舶燃油余量,并将船舶燃油余量发送到输出端。

72.云端数据分析模块主要负责计算船舶剩余油量的吨位,并通过燃油大数据分析船舶在不同载态、航行环境及操纵方法下的燃油消耗量,从而为船舶提供智能航速及航路推荐。

73.由于通过竖向截面形状生成油舱模型需要提供船舶设计图纸,重新对船舶进行三维建模,该工作量大且成本高。为解决该问题,本方法通过数字化船舶仓容表,在获取到油舱剩余油量液面高度后,通过自动查表即可获得船舶剩余燃油的总吨位。该方法简洁高效,避免了对船舶进行三维建模的巨大工作量。在获得大量船舶燃油数据后,云端分析模块采用数据挖掘的方法,分析船舶在不同航次、不同载态以及不同速度等情形下的船舶油耗,从而实现为船舶推荐更经济的航速和航路的目的。

74.船舶在完成建造出厂时,会对船舶每个舱室建立仓容表,即舱室竖向截面每增加10厘米,对应仓容体积的变化量。将纸质版仓容表数字化后,对其进行插值平滑,最终得到分辨率为毫米的数字仓容表。在获得油舱液位高度后,系统即可自动查表获取燃油剩余吨位。

75.数据发布:云端服务器在将分析结果存入数据库的同时,通过互联网采用mqtt协议对外进行发布。发布对象包含以公司业务部门为单位的pc客户端,以及以船东、船长为单位的个人移动客户端,图4为云端服务器任务框架。

76.本实施例提供的终端接收器包括pc客户端和移动客户端,所述终端接收器用于客户端接收订阅,用户可以使用pc客户端和移动客户端,在连接互联网后,即可登录账号,订阅本系统推送的相关主题,从而实时掌握船舶的燃油消耗动态,并获取更经济的推荐航速及航路。

77.本实施例通过将相关算法部署至云端,达到数据采集与分析相分离的目的,从而降低船端设备功耗,提高设备续航能力,同时增加系统的可扩展性。

78.通过云端对船舶燃油历史数据的智能化分析,挖掘船舶的油耗规律,可以得到船舶的每日油耗及不同航速、航法下的油耗值,从而实现内河船舶的航速智能推荐,并为内河船舶节能减排奠定数据基础。

79.在获得船舶每个时刻的剩余油量后,即可进行如下统计分析:1、分析获得船舶每日燃油消耗量及加油量;2、提取船舶在不同航速下的耗油量,从而确定经济航速;3、结合长江内河航行环境,分析船舶在不同航段航行时的耗油量,从而推荐经济航路;4、计算每个航次的总耗油量,从而分析船舶在不同装载状态和不同驾驶人员下的耗油量。

80.通过引入锂电技术,可以极大提高船端数据采集设备的续航能力,从而实现船舶在锚泊过程中的数据持续采集和上传。

81.实施例2

82.如图5所示,图5为内河船舶燃油智能监测分析方法流程图,本实施例中提供的内河船舶燃油智能监测分析方法,包括以下步骤:

83.采集设置于油舱的底部的超声波发射装置向上发射的并被液面折射回来的超声波数据;

84.采集船舶航行状态的船舶状态数据,所述船舶状态数据包括船舶的航速和位置;

85.根据燃油液位数据和船舶状态数据处理分析得到油舱液位测量数据,并将油舱液位测量数据存储于数据库中;

86.通过油舱液面高度和数据库中的油舱液位测量数据确定船舶燃油余量,并将船舶燃油余量发送到输出端。

87.本实施例中所述根据燃油液位数据和船舶状态数据处理分析得到油舱液位测量数据利用自适应分类滤波算法进行处理,具体按照以下步骤进行:

88.将船舶定义为航行中、锚泊、靠离泊和装卸货、加油四种状态;通过获取船舶的航速和位置变化对其航行状态进行分类;将船舶系泊过程中靠离码头、装卸货时的油舱液位测量数据进行过滤,得到油舱液位测量数据。

89.如图6所示,图6为自适应分类滤波算法流程图,具体过程如下:

90.获取船舶在航行过程的航速,判断航速是否大于零,如果是,则判断船舶处于航行状态中,获取油舱液位测量数据;

91.如果否,则判断船舶处于停泊状态,获取船舶停泊时的锚地位置,判断船舶为锚地状态,获取油舱液位测量数据;如果船舶停泊于码头时,则为系泊状态,获取油舱液位测量数据,判断油舱液位测量数据是处于异常波动状态,则船舶处于靠离泊装卸货状态;判断油舱液位测量数据是处于急剧增加状态,则船舶处于加油状态;

92.根据船舶所处状态去除靠离泊装卸货过程中的油舱液位测量数据,并将最后得到的数据存储于数据库中。

93.本实施例中所述船舶燃油余量按照以下步骤确定:

94.构建数字化船舶仓容表,所述数字化船舶仓容表用于存储油舱剩余油量液面高度和船舶燃油余量;所述数字化船舶仓容表按照以下步骤得到:

95.根据船舶每个舱室的仓容表,设置舱室竖向截面的增量,根据增量得到对应仓容体积的变化量进行插值平滑运算,得到预设分辨率的数字仓容表;

96.获得油舱液位高度,通过自动查表获取船舶燃油余量。

97.以上所述实施例仅是为充分说明本发明而所举的较佳的实施例,本发明的保护范围不限于此。本技术领域的技术人员在本发明基础上所作的等同替代或变换,均在本发明的保护范围之内。本发明的保护范围以权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1