路面材料耐磨光性能的室内评价装置及评价方法

1.本发明属于路面材料性能评价技术领域,涉及一种路面材料耐磨光性能的室内评价装置及评价方法。

背景技术:

2.路面抗滑能力是影响交通安全的关键因素之一,路表抗滑性能与表层所使用集料和混合料类型的抗磨光性能密不可分,在长时间的行车作用下,路面表面集料逐渐趋于光滑,路面结构更加密实,最终导致路面抗滑能力的逐渐降低。路面抗滑性能的缺陷会导致车辆在路面上发生滑移或者紧急刹车制动距离过长而引起交通事故。从全寿命周期来讲,不仅要求路面表层在投入运营初期具有良好的抗滑构造,还要求其结构在整个运营过程中始终满足车辆抗滑的实际需求,因此,良好的耐磨性能是路面抗滑性能得以长期保持的重要前提。由于抗滑性能是一个长期性能指标,难以在短期内对路面未来抗滑状况的发展进行精准预测,而在混合料设计阶段开展对路面材料耐磨性能的有效评价,可以为路面材料的选择与级配类型的验证提供重要参考,从而避免由于设计不当而发生的事后补救。如何实现对路面材料耐磨性能的有效测试及评价是研究路面材料抗滑性能衰变规律的关键,这对路面服务质量提升具有重要意义。

3.目前,一般采用磨光值试验对粗集料的耐磨性能进行测试评价,该方法利用加速磨光机对粗集料表面进行磨光,在达到一定磨光次数后利用摆式摩擦仪测定粗集料试件的摆值,以此表征集料的耐磨光性能。该方法测试对象为粒径9.5mm~13.2mm的粗集料,而忽略了细集料、结合料与级配类型对成型路面抗磨耗的作用,因此不能全面反映路面材料表面的抗磨性能。对于路面混合料材料综合磨光性能的表征,室内条件下主要采用加速模拟试验的方式进行,通过室内手段模拟路面在车辆荷载作用下的磨耗,加速抗滑衰变,能够在较短时间内评估路面材料的耐磨性能,并且可以很好地控制各种变量,有利于针对各种条件因素的影响进行对比分析,因此,开发室内磨光试验方法对研究路面的长期耐磨光性能具有重要的应用价值。然而,现有的室内磨光试验相关装置对于模拟搓揉荷载尚存许多不足之处。室内模拟试验一般采用测试轮对车辙板试件进行直线往复加载或者小型环道加载,但是直线往复循环加载方式与实际行车状况相比有很大差异,因为实际路面行车时,车辆的行驶方向是固定且单向的,路面抗滑能力应具有方向性;此外,直线往复的加载方式也难以保证测试轮的匀速行驶,且在起终点位置处存在着明显的起步与刹车阶段,从而会对测试件产生推移作用,不能模拟稳定的车轮荷载作用;再者,这种频繁的改变行进方向也无法实现高速的加载,使对混合料车辙试件的磨耗效率降低;而环形加载方式,虽然可以实现快速、连续的磨耗过程,但是其测试轮行进方向是在时刻变化的,非线性的加载路径下测试轮对试件的磨耗作用与真实路面的车辆荷载作用间存在着较大差异,也难以模拟路面车轮的真实磨光作用,导致耐磨光性能测试的效率和测试结果准确度低。

4.综上可知,现有的室内耐磨性能测试装置已不能满足当前路面材料性能评价的技术需要,需要结合实际需求开发新型的路面耐磨光性能室内测试装置,研究连续、高效的加

速磨光方法,提高,提升路面材料长期耐磨光性能评价的科学性与有效性,更好地服务于路面材料设计及路面使用性能评价工作。

技术实现要素:

5.针对现有路面材料室内磨光模拟试验存在的真实性差异以及测试结果准确度低的技术问题,本发明提供一种路面材料耐磨光性能的室内评价装置及评价方法,在室内条件下实现对测试试件的连续直线加载,便捷高效地完成对路面材料的加速磨耗作业,能真实模拟车辆的荷载作用和车轮的磨光作用,提高测试结果准确度;同时提出耐磨光性能的定量评价指标,用于指导路面材料设计及性能评价工作。

6.为了实现上述目的,本发明采用的技术方案是:

7.一种路面材料耐磨光性能的室内评价装置,包括测试箱体以及从上自下依次设置在测试箱体内的转向控制组件、运动组件、磨耗监测组件和测试平台;所述转向控制组件包括限位方框以及置于限位方框内的勒洛三角转向盘,所述限位方框为正方形框,限位方框的边长与勒洛三角转向盘的宽度相等;所述限位方框与测试箱体内壁连接,所述勒洛三角转向盘沿着限位方框进行转动,并带动运动组件和磨耗监测组件进行同步转动,所述磨耗监测组件与测试平台接触并在测试平台的表面上以带有圆弧过度角的正方形轨迹做直线连续加载运动。

8.所述转向控制组件还包括位于勒洛三角转向盘上方的花键转轴;所述花键转轴的底端向下穿过勒洛三角转向盘与运动组件连接;所述花键转轴带动运动组件转动并驱动磨耗监测组件按照勒洛三角转向盘的运动轨迹同步转动。

9.所述运动组件包括从上自下依次连接的下部旋转件、载荷砝码、承载平台、支架扩展平台和伸展支架;所述下部旋转件与位于下部旋转件上方的花键转轴连接;所述伸展支架和磨耗监测组件为三个,三个伸展支架的顶端均与支架扩展平台连接,三个伸展支架的底端上各连接一个磨耗监测组件,三个磨耗监测组件之间的连线呈正三角形。

10.所述三个磨耗监测组件为两个磨耗轮和一个扭矩测试轮且三者之间的连线呈正三角形,所述一个扭矩测试轮以及两个磨耗轮与三个伸展支架一一对应连接,所述扭矩测试轮上设置有遥测扭矩传感器;所述磨耗轮和扭矩测试轮均位于测试平台上方并与测试平台接触。

11.所述测试平台包括金属底座以及置于金属底座上表面上的橡胶垫层;测试件置于橡胶垫层上,所述磨耗轮和扭矩测试轮均与测试件接触。

12.所述测试平台还包括置于橡胶垫层上并与金属底座连接的金属隔断板,金属隔断板为多个,且多个金属隔断板将金属底座上表面分成大小相等的四个区域,测试件分别置于四个区域内的橡胶垫层上。

13.所述路面材料耐磨光性能的室内评价装置还包括转动系统以及与转动系统连接的动力系统;所述动力系统包括分别位于测试箱体外且依次连接的变频器、水平转轴;所述转动系统包括从上自下依次连接且均位于测试箱体内的竖向转轴、万向节联轴和上部旋转件;所述竖向转轴还与水平转轴连接;所述上部旋转件与花键转轴的顶端连接。

14.所述路面材料耐磨光性能的室内评价装置还包括分别置于测试箱体内的喷淋装置和液膜厚度检测装置;所述喷淋装置的喷口端朝向测试平台的上表面,所述液膜厚度检

测装置位于测试平台上方。

15.一种路面材料耐磨光性能的室内评价方法,包括以下步骤:

16.1)按照设定尺寸制备车辙板样品或者切取现场路面,准备四个测试件;

17.2)将步骤1)的四个测试件对应放置于权利要求8所述的路面材料耐磨光性能室内评价装置四个区域内的橡胶垫层上,测试件的上表面与金属隔断板的顶面保持齐平,磨耗轮和扭矩测试轮均与测试件上表面接触;

18.3)根据设计要求安放载荷砝码,并保持载荷砝码的稳定,记录载荷砝码的重量,根据测试行进速度来设定转动系统的转速以及设定磨耗总次数n;

19.4)初始时,将扭矩测试轮放置于金属隔断板上,并标记金属隔断板的位置记为初始位置,开启工作,通过遥测扭矩传感器采集扭矩测试轮的初始扭矩数据;

20.5)动力系统按照设定的测试行进速度转动,动力系统带动转动系统转动,并依次在花键转轴以及运动组件的作用下,驱动磨耗监测组件按照勒洛三角转向盘的运动轨迹同步转动,磨耗轮和扭矩测试轮同时在测试件的表面上以带有圆弧过度角的正方形轨迹做直线连续加载运动,对测试件进行磨耗,当扭矩测试轮第一次返回初始位置时即完成第一次磨耗,并通过遥测扭矩传感器采集扭矩测试轮完成第一次磨耗的扭矩数据;

21.6)重复步骤5),直至扭矩测试轮第n次返回初始位置时完成第n次磨耗,并通过遥测扭矩传感器采集扭矩测试轮完成第n次磨耗的扭矩数据;

22.7)经上述步骤3)~步骤6)采集的数据代入公式计算耐磨光性能指数rdn:

[0023][0024]

式中:

[0025]

r1—初始磨耗时测得的路面材料粗糙程度值,即初始扭矩数据;

[0026]rn

—达到第n次磨耗时测得的路面材料粗糙程度值;即第n次磨耗的扭矩数据;

[0027]

f—载荷砝码的重量;

[0028]

n—磨耗次数。

[0029]

所述步骤4)和步骤5)中,对测试件进行磨耗时,根据测试件的使用环境,打开或关闭喷淋装置。

[0030]

本发明的有益效果是:

[0031]

1、本发明公开的一种路面材料耐磨光性能的室内评价装置,通过勒洛三角转向盘控制磨耗轮与扭矩测试轮的平面运动轨迹,可实现对测试件进行直线型的连续加载,保证磨光作用下的受力均衡与稳定,可以模拟路面材料的真实荷载环境,确保磨光效果科学合理;同时连续的加载方式可以满足设备高速运行的需求,大大提高了对测试件的磨光效率,提高测试结果的准确度与科学性,在实验室条件下准确模拟车轮荷载对路面层的磨光作用,快速实现对路面材料耐磨光性能的检测评价。

[0032]

2、本发明提出耐磨光性能指数rdn作为磨光性能的评价指标,可实现路面材料耐磨光性能的科学定量表征与评价,更好地服务于路面材料设计及性能评价工作。

[0033]

3、本发明提供的评价装置,结构简单、科学合理、易于实现,可用于室内成型试件,也可用于新建或既有道路路面现场取样试样,使耐磨光性能测试作业简便易行,省时省力,便于推广应用,对研究路面材料的耐磨光性能具有极其重要的工程意义。

附图说明

[0034]

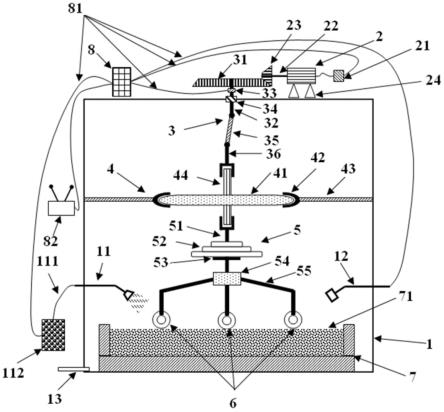

图1为本发明评价装置平面示意图;

[0035]

图2为本发明勒洛三角形几何原理图;

[0036]

图3为本发明转向控制组件结构示意图;图3a为转向控制组件俯视示意图;图3b为转向控制组件主视示意图;

[0037]

图4为本发明花键转轴构造示意图;图4a为花键转轴立体结构图;图4b为花键转轴俯视示意图;

[0038]

图5为本发明转向控制组件布设示意图;图5a1为转向控制组件安装时的立体示意图;图5a2为图5a1的内部结构图;图5b1为上部伸缩套管的横截面示意图;图5b2为上部伸缩套管与花键转轴的连接时的截面示意图;图5c1为下部伸缩套管的横截面示意图;图5c2为下部伸缩套管与花键转轴的连接时的截面示意图;

[0039]

图6为本发明载荷砝码安装示意图;图6a为运动组件主视示意图;图6b为图6a俯视示意图;

[0040]

图7为本发明运动组件结构示意图;图7a为运动组件主视示意图;图7b为支架扩展平台示意图;图7c为伸展套管结构示意图;

[0041]

图8为本发明磨耗组件布设平面图;

[0042]

图9为本发明扭矩测试轮安装布设示意图;图9a为扭矩测试轮安装连接示意图;图9b为扭矩测试轮侧视图;图9c为扭矩测试轮主视示意图;图9d为轮轴示意图;

[0043]

图10为本发明磨耗轮安装布设示意图;图10a为磨耗轮安装连接示意图;图10b为磨耗轮侧视图;图10c为磨耗轮主视示意图;

[0044]

图11为本发明测试平台结构示意图;图11a为测试平台主视示意图;图11b为固定侧板侧视图;

[0045]

图12为本发明测试件在测试平台上布设俯视示意图;

[0046]

其中:

[0047]

1—测试箱体;11—喷淋装置;111—水管,112—增压水泵;12—液膜厚度检测装置;13—排水孔;

[0048]

2—动力系统;21—变频器;22—水平转轴;23—主动齿轮;24—固定支架;

[0049]

3—转动系统;31—从动齿轮;32—竖向转轴;33—转速传感器;34—固定轴承;35—万向节联轴;36—上部旋转件;361—上部旋转轴;362—上部伸缩套管;363—上部伸缩空腔;364—上部套管内壁滑动键槽;

[0050]

4—转向控制组件;41—勒洛三角转向盘;411—橡胶层;42—限位方框;421—限位凹槽;43—支撑架;44—花键转轴;441—滑动键齿;

[0051]

5—运动组件;51—下部旋转件;511—下部旋转轴;512—下部伸缩套管;513—下部伸缩空腔;514—下部套管内壁滑动键槽;52—载荷砝码;521—金属连接片;522—固定螺钉;53—承载平台;54—支架扩展平台;541—螺孔;55—伸展支架;551—伸展套管;552—伸展杆件;553—螺杆;554—紧固螺栓;

[0052]

6—磨耗监测组件;61—液压支撑杆件;62—磨耗轮;621—硬质橡胶层;63—扭矩测试轮;631—光面天然橡胶充气轮胎;64—万向轮转向平台;65—万向轮轴架;66—遥测扭矩传感器;67—轴承;68—轮轴;681—轴键;69—轴孔;

[0053]

7—测试平台;71—测试件;72—金属底座;73—橡胶垫层;74—固定侧板;741—泄水孔;75—活动前挡板;751—固定销;76—金属隔断板;77—轮迹线;

[0054]

8—中心计算机,81—连接线,82—无线电接收机。

具体实施方式

[0055]

现结合附图以及实施例对本发明做详细的说明。

[0056]

一种路面材料耐磨光性能的室内评价装置,包括测试箱体1以及从上自下依次设置在测试箱体1内的转向控制组件4、运动组件5、磨耗监测组件6和测试平台7。

[0057]

参见图1,测试箱体1为中空型立方体,测试箱体1外顶部安装有动力系统2,测试箱体1内顶部中央安装有转动系统3,转动系统3与动力系统2相连,在动力系统2的驱动下带动转动系统3旋转,转动系统3下方连接有转向控制组件4,转向控制组件4下方连接有运动组件5,运动组件5的下端连接有磨耗监测组件6,磨耗监测组件6与置于测试平台7上表面上并与测试件71相接触,测试平台7位于测试箱体1的内底面上。

[0058]

参见图2,动力系统2包括分别位于测试箱体1外且依次连接的变频器21和水平转轴22;转动系统3包括从上自下依次连接的且均位于测试箱体1内的竖向转轴32、万向节联轴35和上部旋转件36;竖向转轴32与位于测试箱体1外部的水平转轴22连接;上部旋转件36与花键转轴44的顶端连接。

[0059]

具体的,动力系统2通过固定支架24安装在测试箱体1外顶部上,水平转轴22一端与动力系统2连接,水平转轴22另一端上安装主动齿轮23,竖向转轴32顶端设置从动齿轮31,主动齿轮23与从动齿轮31啮合,竖向转轴32通过固定轴承34固定在测试箱体1的顶部中央,以支撑整个转动系统3;竖向转轴32上安装有转速传感器33,转速传感器33位于测试箱体1外,且位于固定轴承34上方,转速传感器33用于监测从动齿轮31的转速。

[0060]

主动齿轮23和从动齿轮31均为锥齿轮。

[0061]

变频器21通过连接线81与中心计算机8连接,转速传感器33通过连接线81与中心计算机8连接,转速传感器33将转动系统3的转速监测结果传递给中心计算机8,中心计算机8根据设定转速要求调整变频器21工作,进一步控制动力系统2的运转速度。

[0062]

万向节联轴35一端与竖向转轴32连接,另一端与上部旋转件36连接。由于勒洛三角转向盘41的中心点做类圆运动,导致上部旋转件36的轴线位置发生不断变化,万向节联轴35用于实现轴线不重合的竖向转轴32和上部旋转件36之间的动力传递。

[0063]

参见图1,转向控制组件4包括限位方框42以及置于限位方框42内的勒洛三角转向盘41,限位方框42和勒洛三角转向盘41均位于运动组件5上方,限位方框42通过支撑架43与测试箱体1内壁连接,限位方框42为正方形框,限位方框42的边长与勒洛三角转向盘41的宽度相等;勒洛三角转向盘41沿着限位方框42进行转动,并带动运动组件5和磨耗监测组件6进行同步转动,磨耗监测组件6与测试平台7接触并在测试平台7的表面上以带有圆弧过度角的正方形轨迹做直线连续加载运动。

[0064]

转向控制组件4还包括位于勒洛三角转向盘41上方的花键转轴44;花键转轴44的底端向下贯穿勒洛三角转向盘41并与运动组件5连接;勒洛三角转向盘41转动时,花键转轴44和勒洛三角转向盘41的中心点运动轨迹一致,为是类圆运动,运动组件5沿着中心点变旋转边做类圆运动,进而运动组件5转动时驱动磨耗监测组件6按照勒洛三角转向盘41的运动

轨迹同步转动,从而实现对测试件71进行磨光作用和抗磨光性能监测。

[0065]

参见图3a和图3b,勒洛三角转向盘41的水平向剖面为勒洛三角形,勒洛三角转向盘41的三个顶点间的连线构成等边三角形,限位方框42为一带有限位凹槽421的正方形框,正方形框的边长与等边三角形的边长相等;在转动系统3的带动下,勒洛三角转向盘41可实现在限位方框42内转动,勒洛三角转向盘41的中心点做类圆运动,勒洛三角转向盘41的顶点沿着限位凹槽421滑动,勒洛三角转向盘41三个顶点的运动轨迹为一带有圆弧过度角的正方形。

[0066]

参见图2,勒洛三角形是由三个大小相同的圆形,在等边三角形的三个顶点交会而成,勒洛三角形的宽度等于构造等边三角形的边长;当勒洛三角形在边长为其宽度的正方形孔内旋转时,每一个角走过的轨迹基本上就是一个带有圆弧过度角的正方形。

[0067]

参见图3b,勒洛三角转向盘41的四周包裹有橡胶层411,以减小勒洛三角转向盘41与限位方框42间的碰撞。采用限位凹槽421可以有效防治勒洛三角转向盘41在旋转过程中发生竖向移动,限位凹槽421下侧边缘可用于支撑勒洛三角转向盘41,以避免转动系统3和转向控制组件4的重力施加在运动组件5,保证运动组件5上施加的荷载力的恒定。

[0068]

参见图4a和图4b,实施时,勒洛三角转向盘41的中部固定有贯穿的花键转轴44,花键转轴44外壁设有滑动键齿441。

[0069]

参见图5a1和图5a2,花键转轴44的轴线位于勒洛三角转向盘41的中心处,勒洛三角转向盘41在限位方框42内转动时,花键转轴44在旋转的同时也做类圆运动。花键转轴44的上端和下端分别对应与上部旋转件36和下部旋转件51相连,上部旋转件36由上部旋转轴361和上部伸缩套管362构成,上部旋转轴361与万向节联轴35连接,上部伸缩套管362包裹花键转轴44的部分上端;下部旋转件51由下部旋转轴511和下部伸缩套管512构成,下部旋转轴511与支架扩展平台54连接,下部伸缩套管512包裹花键转轴44的部分下端。

[0070]

参见图5b1、图5b2、图5c1和图5c2,实施时,上部伸缩套管362内壁设有上部套管内壁滑动键槽364,下部伸缩套管512内壁设有下部套管内壁滑动键槽514,上部套管内壁滑动键槽364和下部套管内壁滑动键槽514与花键转轴44外壁的滑动键齿441相匹配,以保证上部旋转件36和下部旋转件51在相对于勒洛三角转向盘41发生竖向移动时依然能够有效传递扭转动力。

[0071]

特别说明,上部伸缩套管362和下部伸缩套管512与花键转轴44间分别存在有上部伸缩空腔363和下部伸缩空腔513,上部伸缩空腔363和下部伸缩空腔513分别允许上部旋转件36和下部旋转件51相对勒洛三角转向盘41发生相对竖向移动。

[0072]

参见图6a和图6b,运动组件5包括从上自下依次连接的下部旋转件51、载荷砝码52、承载平台53、支架扩展平台54和伸展支架55;下部旋转件51与位于下部旋转件51上方的花键转轴44连接;伸展支架55和磨耗监测组件6为三个,三个伸展支架55的顶端均与支架扩展平台54连接,三个伸展支架55的底端上各连接一个磨耗监测组件6,三个磨耗监测组件之间的连线呈正三角形。

[0073]

参见图7a,实施时,载荷砝码52位于下部旋转件51的下部旋转轴511上,载荷砝码52为两个半圆金属件,其间通过金属连接片521和固定螺钉522连接。载荷砝码52中心设有圆孔,下部旋转轴511从圆孔穿过。下部旋转轴511上设有承载平台53,以稳固载荷砝码52。

[0074]

特别说明,本发明中载荷砝码52可为多级重量的组合,以实现不同载荷等级的需

要。

[0075]

实施时,支架扩展平台54侧面等间距设有三处螺孔541(参见图7b),用于安放三支伸展支架55;伸展支架55由伸展套管551、伸展杆件552、螺杆553和紧固螺栓554构成;伸展套管551端部设有螺杆553(参见图7c),螺杆553可插入螺孔541以固定伸展支架55;伸展杆件552与伸展套管551连接,并由紧固螺栓554固定。

[0076]

参见图8,三支伸展支架55的长度需保持一致,磨耗轮62与扭矩测试轮63平面位置为等边三角形的三个顶点,磨耗轮62与扭矩测试轮63在测试件71上的运动轮迹线77为一带有圆弧过度角的正方形。磨耗轮62与扭矩测试轮63在各测试件71上的轮迹线77则为一直线段。

[0077]

特别说明,可以根据磨耗监测组件6在测试件71上的作用位置需要自由调节伸展杆件552的长度,并最终保证伸展杆件552的末端竖直向下。

[0078]

三个磨耗监测组件6为两个磨耗轮62和一个扭矩测试轮63且三者之间的连线呈正三角形,一个扭矩测试轮63以及两个磨耗轮62与三个伸展支架55一一对应连接,扭矩测试轮63上设置有遥测扭矩传感器66;磨耗轮62和扭矩测试轮63均位于测试平台7上方并与测试平台7接触。

[0079]

三个磨耗监测组件6分别是两个磨耗轮62和一个扭矩测试轮63,磨耗轮62用于对测试件71进行加速磨光,扭矩测试轮63用于监测测试件71表面粗糙程度的变化状况。磨耗监测组件6还包括液压支撑杆件61、万向轮转向平台64、万向轮轴架65、轴承67和轮轴68构成。

[0080]

参见图9,磨耗轮62安装时,液压支撑杆件61一端固定在伸展杆件552上,另一端连接有万向轮转向平台64;万向轮转向平台64下端连接设有万向轮轴架65,磨耗轮62中心设有轴孔69,轮轴68穿过轴孔69将磨耗轮62固定在万向轮轴架65内;万向轮轴架65可带动磨耗轮62在水平面内自由旋转;磨耗轮62的轮轴68两端均通过轴承67与万向轮轴架65连接,轴承67均允许磨耗轮62带动轮轴68进行自由转动。

[0081]

参见图10,扭矩测试轮63安装时,液压支撑杆件61一端固定在伸展杆件552上,另一端连接有万向轮转向平台64;万向轮转向平台64下端连接设有万向轮轴架65,扭矩测试轮63中心也设有轴孔69,轮轴68穿过轴孔69将扭矩测试轮63固定在万向轮轴架65内,万向轮轴架65可带动扭矩测试轮63在水平面内自由旋转;扭矩测试轮63的轮轴68两端分别通过遥测扭矩传感器66和轴承67与万向轮轴架65连接,遥测扭矩传感器66和轴承67均允许扭矩测试轮63带动轮轴68进行自由转动,遥测扭矩传感器66可用以测量因测试件71表面对扭矩测试轮63施加的摩擦力所产生的扭矩力,并以无线电发射的方法发射至无线电接收机82。

[0082]

实施时,轮轴68上设有轴键681(参见图9d),轴孔69形状与轮轴68截面形状相匹配,以实现磨耗轮62和扭矩测试轮63随轮轴68的同步转动。

[0083]

特别说明,通过液压支撑杆件61可有效减弱不平整的测试件71表面对磨耗轮62和扭矩测试轮63产生的抖动,确保上部运动组件5和磨耗监测组件6的稳定性,万向轮轴架65均为倾斜布设,以确保磨耗轮62和扭矩测试轮63在行进过程中行进方向的一致性。

[0084]

特别说明,磨光轮62外侧设有硬质橡胶层621,硬质橡胶层621硬度优选为66~72irhd。

[0085]

特别说明,扭矩测试轮63外侧设有光面天然橡胶充气轮胎631,气压范围优选66.5

~73.5kpa。

[0086]

参见图11,测试平台7包括金属底座72以及置于金属底座72上表面上的橡胶垫层73;测试件71置于橡胶垫层73上,磨耗轮62和扭矩测试轮63均与测试件71接触。

[0087]

测试平台7还包括金属隔断板76置于橡胶垫层73上并与金属底座72连接的金属隔断板76,金属隔断板76为多个,且多个金属隔断板76将金属底座72上表面分成大小相等的四个区域,测试件71分别置于。

[0088]

实施时,金属隔断板76为四个,将金属底座72上表面分成大小相等的四个区域,且四个金属隔断板76不交叉。

[0089]

本实施例中,是先在金属底座72上设置橡胶垫层73,再设置金属隔断板76;但是还有另一种实施方式,即先将金属隔断板76设置在金属底座72上,接着在四个区域内的金属底座72上分别设置橡胶垫层73。

[0090]

实施时,金属底座72为长方形金属板,金属底座72的四个周边设有固定侧板74和活动前挡板75,固定侧板74为三个,活动前挡板75为一个,活动前挡板75通过固定销751安装在两侧的固定侧板74之间,活动前挡板75可在装载或拆卸测试件71时自由打开。

[0091]

实施时,固定侧板74和活动前挡板75上布设有泄水孔741(参见图11b),可使测试件71表面的水流流出。测试箱体1底部留有排水孔13,以将测试件71上的流水排至测试箱体1外部。

[0092]

测试件71位于金属底座72之上,测试件71与金属底座72之间安放有橡胶垫层73,用于模拟底基层或土基层。测试平台7内应满足安放四块大小一致的正方形测试件71,各测试件71间设置有金属隔断板76,金属隔断板76厚度与测试件71厚度相同。

[0093]

特别说明,为了实现不同材料类型间的对比测试,可安放不同种类的测试件71,各测试件71间的厚度须保持一致,安装时,为了确保测试件71与周边物体紧密接触,防止测试过程中测试件71发生抖动,可根据间隙大小在测试件71与固定侧板74、活动前挡板75或金属隔断板76间填充一定量的橡胶石棉板。

[0094]

参见图12,实施时,为了保证磨耗轮62和扭矩测试轮63在测试件71上的轮迹线77的圆角位于金属隔断板76上,限位方框42与测试平台7在水平面上的投影之间应该存在45

°

的旋转角。

[0095]

路面材料耐磨光性能的室内评价装置还包括分别置于测试箱体1内的喷淋装置11和液膜厚度检测装置12;喷淋装置11的喷口端朝向测试平台7的上表面,所述液膜厚度检测装置12位于测试平台7上方。

[0096]

参见图1,具体的,喷淋装置11经水管111与增压水泵112相连,用于构造测试件71的路表水膜,模拟降雨情况,液膜厚度检测装置12采用红外非接触方式采集水膜厚度实时信息,并将数据经连接线81传输给中心计算机8,进一步,中心计算机8通过连接线81控制增压水泵112工作状态。

[0097]

本实施中,中心计算机8均通过连接线81与变频器21、液膜厚度检测装置12、增压水泵112、无线电接收机82和转速传感器33连接,实现对各部件的参数的设定和采集。

[0098]

磨耗监测组件6测试结果通过无线电遥测的方式,将遥测扭矩传感器66测试的数据传输给无线电接收机82,再由连接线81传输给中心计算机8进行分析处理,从而实现对测试件71的加速磨光和耐磨光性能的测试分析。

[0099]

本发明通过勒洛三角转向盘41控制磨耗轮62与扭矩测试轮63的平面运动轨迹,实现对测试件71进行直线型的连续加载,保证了磨光作用下的受力均衡与稳定,可以模拟路面材料的真实荷载环境,确保磨光效果科学合理;同时连续的加载方式可以满足设备高速运行的需求,大大提高了对测试件71的磨光效率。

[0100]

本发明提供的路面材料耐磨光性能的室内评价方法,包括以下步骤:

[0101]

1)按照设定尺寸制备车辙板样品或者切取现场路面,准备测试件71。

[0102]

具体的,测试件71可选为室内成型的车辙板试件,也可在新建或既有道路路面现场取样进行切割加工制成。可用于沥青混凝土或者水泥混凝土路面材料的耐磨光性能评估。测试件71的测试面为成型或取样样品的上表面。测试件71表面保证平整、无浮砂,各测试件71间厚度均应满足设计要求。

[0103]

2)将步骤1)的测试件71分别放置于路面材料耐磨光性能室内评价装置四个区域内的橡胶垫层73上,测试件71的上表面与金属隔断板76的顶面保持齐平,磨耗轮62和扭矩测试轮63均与测试件71上表面接触。

[0104]

具体的,打开活动前挡板75,在测试平台7内放置橡胶垫层73和金属隔断板76,将制备的正方形测试件71紧密排列在测试平台7内,加垫橡胶石棉板,确保测试件71间紧密接触,测试件71与金属隔断板76顶面保持齐平,最后通过固定销751紧固活动前挡板75。

[0105]

3)根据设计要求安放载荷砝码52,并保持载荷砝码52的稳定,记录载荷砝码52的重量,根据测试行进速度来设定转动系统3的转速以及设定磨耗总次数n。

[0106]

具体的,打开测试程序,通过中心计算机8设定测试行进速度以及水膜厚度,输入载荷重量,中心计算机8自动将设定测试速度转变为从动齿轮31的转速,打开转速传感器33、液膜厚度检测装置12和无线电接收机82的数据采集程序。

[0107]

4)初始时,将扭矩测试轮63放置于金属隔断板76上,并标记金属隔断板76的位置记为初始位置,通过遥测扭矩传感器66采集扭矩测试轮63的初始扭矩数据。

[0108]

5)动力系统2按照设定的测试行进速度转动,动力系统2带动转动系统3转动,并依次驱动花键转轴44、运动组件5和磨耗监测组件6转动,磨耗监测组件6按照勒洛三角转向盘41的运动轨迹同步转动,即磨耗轮62和扭矩测试轮63同时在测试件71的表面上以正方形轨迹做直线连续加载运动,磨耗轮62对测试件71进行磨耗,当扭矩测试轮63第一次返回初始位置时完成第一次磨耗,并通过遥测扭矩传感器66采集扭矩测试轮63完成一次磨耗的扭矩数据;

[0109]

在转动时,只有磨耗监测组件6和勒洛三角转向盘41三个顶点的运动轨迹一致,花键转轴44和勒洛三角转向盘41的中心点运动轨迹一致,为类圆运动,运动组件5沿着勒洛三角转向盘41的中心点变旋转边做类圆运动。

[0110]

6)重复步骤5),直至扭矩测试轮63第n次返回初始位置时完成第n次磨耗,并通过遥测扭矩传感器66采集扭矩测试轮63完成n次磨耗的扭矩数据;

[0111]

7)经上述步骤3)~步骤6)采集的数据代入公式计算耐磨光性能指数rdn:

[0112][0113]

式中:

[0114]

r1—初始磨耗时测得的路面材料粗糙程度值,即初始扭矩数据;

[0115]rn

—达到n次磨耗时测得的路面材料粗糙程度值;即n次磨耗的扭矩数据;

[0116]

f—载荷砝码52的重量;

[0117]

n—磨耗次数。

[0118]

步骤4)和步骤5)中,对测试件71进行磨耗时,根据测试件71的使用环境,打开或关闭喷淋装置11。在模拟干燥路面的使用环境时,可不进行洒水作业,关闭喷淋装置11;在模拟湿润路面的使用环境时,打开喷淋装置11,向测试件71上洒水,并通过液膜厚度检测装置12测定测试件71表面水膜的厚度。

[0119]

本发明采用力矩值来表征测试件71表面的粗糙程度,金属隔断板76优选表面光滑的金属构件,扭矩测试轮63对金属隔断板76表面的测试结果可以忽略不计。

[0120]

将磨耗监测组件6复位(一般将扭矩测试轮63安放在确定位置的金属隔断板76上,便于后期进行数据分割),按照设计累计当量轴次设定磨耗作用总次数,开动设备,进行加速磨耗作业和信息采集工作,由中心计算机8计算磨耗过程中各个测试件71的扭矩数据与随磨耗次数的变化结果,来表征测试件71在该荷载状况、水膜厚度状况下的粗糙程度,最后由中心计算机8把来自于同一个测试件71的采集数据进行平均处理,作为该测试件71在该荷载作用次数下的粗糙程度代表值rn。

[0121]

进一步,根据扭矩测试结果的极小值来分割各测试件71区域内的扭矩测试数据,并由中心计算机8计算出单个循环中每个测试件71的扭矩代表值,用以表征该时刻对应测试件71表面的粗糙程度;遥测扭矩传感器66应优选高频的数据采集装置,确保在每个测试件71上可以采集到足够数量的有效扭矩数据。

[0122]

在相同测试环境下,针对同种路面材料,计算得到的耐磨光性能指数rdn应为一恒定值,据此可以方便实现各种类型路面材料间耐磨光性能的比较。

[0123]

耐磨光性能的测量均通过中心计算机8的编程控制软件自动完成,减少了人员的操作误差。

[0124]

测试完成后,根据扭矩测试结果的极小值来分割各测试件71区域内的扭矩测试数据,也就是说一个循环下来可以得到四个磨耗扭矩数据,如果是四个测试件71为同类试件,4个结果就是平行试验,取均值做代表值;如果四个测试件71为是不同类试件,那就是各是各的结果,通过本发明的装置能够实现不同材料类型耐磨光性能间的比对分析。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1