基于模极大值的隐身涂层厚度原位测量方法、系统及设备

:

1.本发明涉及航空无损检测领域,特别是涉及一种基于模极大值的隐身涂层厚度原位测量方法、系统及设备。

背景技术:

2.随着美国f-22和f-35等隐身飞机先后问世,隐身性能已经成为衡量现代战机是否先进的重要指标。为了降低飞机的低可探测性,除通过结构设计,减小雷达散射面积,进而降低电磁波的反射,使雷达不易发现外,喷涂隐身涂层已成为提高飞机隐身性能的重要手段。然而,由于材料氧化、外物冲击碰撞等作用,隐身涂层在使用过程中,不可避免的会出现开裂、脱落、起泡、分层、脱粘等损伤,严重影响飞机的隐身性能和作战使用。研究表明,涂层损伤厚度4mm时,采用2ghz信号对目标进行测试,其rcs增加3db;涂层损伤厚度2mm情况下,采用8.75ghz信号进行测试,其rcs增加15db,且涂层中出现裂纹对隐身性能影响更大。因此,采用适当的方法,检测出飞机隐身涂层损伤情况,对可能出现的损伤进行预判,是保证飞机隐身性能,提高隐身飞机作战能力的重要手段。

3.针对隐身涂层使用中出现的开裂、脱落、起泡等外部损伤,可通过目视检测的方法进行检测。而涂层内部出现的分层、脱粘等损伤,直接通过目视检测无法获取其损伤信息。并且由于涂层为多界面薄层结构,利用超声检测常规a扫波形信号进行检测,各界面反射回波会互相淹没,进而无法区分。

技术实现要素:

4.针对上述问题,本发明提出一种基于模极大值的隐身涂层厚度原位测量方法、系统及设备,旨在解决多界面薄层结构超声检测信号互相混叠,难以区分的问题。

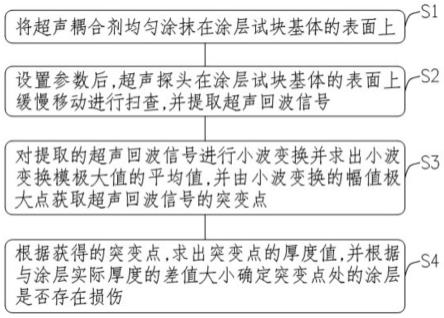

5.为解决上述技术问题,本发明提供的一种技术方案是:一种基于模极大值的隐身涂层厚度原位测量方法,一种基于模极大值的隐身涂层厚度原位测量方法,其步骤是:

6.将超声耦合剂均匀涂抹在涂层试块基体的表面上;

7.设置参数后,超声探头在涂层试块基体的表面上缓慢移动进行扫查,并提取超声回波信号;

8.对提取的超声回波信号进行小波变换并求出小波变换模极大值的平均值,并由小波变换的幅值极大点获取超声回波信号的突变点;

9.根据获得的突变点,求出突变点的厚度值,并根据与涂层实际厚度的差值大小确定突变点处的涂层是否存在损伤。

10.进一步的,所述超声耦合剂为水或油,所述基体为钛合金基体或zro2陶瓷。

11.进一步的,所述设置参数包括:

12.(1)、根据隐身涂层试块厚度设置检测范围,且检测范围设置应保证隐身涂层试块底波信号清晰显示;

13.(2)、设置材料声速,且设置在3200~3500m/s;

14.(3)、根据涂层界面反射回波幅度设置增益,且增益设置应保证涂层界面反射回波不低于80%;

15.(4)、设置界面显示的起点位置,且起点位置设置应保证始波和底波能同时在显示屏上清晰显示,范围为0~100μs;

16.(5)、设置超声探头零点为0,且其余参数采用超声检测系统自带参数。

17.进一步的,所述小波变换采用cgau8小波;

18.cgau小波母函数:

[0019][0020]

其fourier变换是:

[0021][0022]

易知ψ(x)满足可容许条件

[0023]

cgau连续小波函数为:

[0024][0025][0026]

小波变换为:

[0027][0028]

进一步的,所述获取超声回波信号的突变点的过程为:

[0029]

当ψ(t)为某一光滑函数θ(t)的n阶倒数时,该光滑函数满足

[0030]

且θ(t)=0(1/(1+t2))

ꢀꢀꢀ

(6)

[0031]

此时ψ(t)满足约束条件。

[0032]

定义ψ1(t)和ψ2(t)是如下的小波变换

[0033]

ψ1(t)=dθ(t)/dt,ψ2(t)=d2θ(t)/dt2ꢀꢀꢀ

(7)

[0034]

记θm=θ(t/s)/s,则对于一个实函数f(t)∈l2(r),有下面的小波变换

[0035][0036]

可见和分别为正比于θm(t)磨光后得到的函数的一阶导数和二阶导数;由数学分析可知,函数的一阶导数的极值点对应其二阶导数的零点,同时也是函数本身的拐点,且一阶导数绝对值的最大值对应函数的突变,而最小值(不等于0)则与函数的缓变相对应,因此,的幅值极大点对应于f(t)的突变点,的零点与f*θ(t)拐点相一致。

[0037]

进一步的,所述突变点的厚度值的获取过程为:根据相邻两个峰值所对应的时间

获得超声回波信号发生突变的时间,统计两个峰值的时间差,并根据时间差求得超声波在涂层中的传播时间,用传播时间乘以涂层声速,再取1/2,得到突变点的涂层厚度。

[0038]

为解决上述技术问题,本发明提供的一种技术方案是:一种基于模极大值的隐身涂层厚度原位测量系统,其特征是:包括控制模块及与控制模块连接的超声检测模块和显示模块;其中,

[0039]

超声检测模块:通过超声探头在涂层试块基体的表面上缓慢移动进行扫查,并提取超声回波信号;

[0040]

控制模块:对提取的超声回波信号进行小波变换并求出小波变换模极大值的平均值,并由小波变换的幅值极大点获取超声回波信号的突变点;根据获得的突变点,求出突变点的厚度值,并根据与涂层实际厚度的差值大小确定突变点处的涂层是否存在损伤;

[0041]

显示模块:对提取的超声回波信号、小波变换模极大值的平均值和损伤位置进行显示。

[0042]

进一步的,所述超声回波信号提取时需要设置的参数包括:

[0043]

(1)、根据隐身涂层试块厚度设置检测范围,且检测范围设置应保证隐身涂层试块底波信号清晰显示;

[0044]

(2)、设置材料声速,且设置在3200~3500m/s;

[0045]

(3)、根据涂层界面反射回波幅度设置增益,且增益设置应保证涂层界面反射回波不低于80%;

[0046]

(4)、设置界面显示的起点位置,且起点位置设置应保证始波和底波能同时在显示屏上清晰显示,范围为0~100μs;

[0047]

(5)、设置超声探头零点为0,且其余参数采用自带参数。

[0048]

为解决上述技术问题,本发明提供的一种技术方案是:一种基于模极大值的隐身涂层厚度原位测量设备,其特征是:包括超声检测系统、pc和显示器,所述超声检测系统包括相互连接的脉冲信号接收器和超声探头,所述脉冲信号接收器与pc连接,所述pc与显示器连接。

[0049]

进一步的,所述超声探头为发射和接收一体的纵波探头。

[0050]

本发明的有益效果为:

[0051]

将超声耦合剂均匀涂抹在涂层试块基体的表面上;设置参数后,超声探头在涂层试块基体的表面上缓慢移动进行扫查,并提取超声回波信号;对提取的超声回波信号进行小波变换并求出小波变换模极大值的平均值,并由小波变换的幅值极大点获取超声回波信号的突变点;根据获得的突变点,求出突变点的厚度值,并根据与涂层实际厚度的差值大小确定突变点处的涂层是否存在损伤,通过超声检测系统、pc和显示器之间的配合,基于模极大值能够获得涂层缺陷位置,解决多界面薄层结构超声检测信号互相混叠,难以区分的问题。

[0052]

为了让本发明的上述和其他目的、特征和优点更能明显易懂,下文特举较佳实施例,并配合所附图示,做详细说明如下。

附图说明:

[0053]

为了更清楚地说明本发明或现有技术中的技术方案,下面将对实施例描述中所需

要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的其中七幅,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0054]

图1为本技术方法的流程框图。

[0055]

图2为提取超声回波信号图。

[0056]

图3为cgau8小波变换模极大值的平均值图。

[0057]

图4为本技术系统的结构框图。

[0058]

图5为本技术设备的结构示意图。

[0059]

图6为超声探头检测时的结构示意图。

[0060]

图7为某一点位小波变换模极大值的平均幅值图。

具体实施方式:

[0061]

下面将参照附图详细地描述本发明的实施例。虽然附图中显示了本发明的某些实施例,然而应当理解的是,本发明可以通过各种形式来实现,而且不应该被解释为限于这里阐述的实施例,相反提供这些实施例是为了更加透彻和完整地理解本发明。应当理解的是,本发明的附图及实施例仅用于示例性作用,并非用于限制本发明的保护范围。

[0062]

应当理解,本发明的方法实施方式中记载的各个步骤可以按照不同的顺序执行,和/或并行执行。此外,方法实施方式可以包括附加的步骤和/或省略执行示出的步骤。本发明的范围在此方面不受限制。

[0063]

本发明实施方式中的多个装置之间所交互的消息或者信息的名称仅用于说明性的目的,而并不是用于对这些消息或信息的范围进行限制。

[0064]

实施例

[0065]

如图1所示,本发明提供的一种技术方案是:一种基于模极大值的隐身涂层厚度原位测量方法,其步骤是:

[0066]

步骤s1:将超声耦合剂均匀涂抹在涂层试块基体的表面上。

[0067]

在所述步骤s1中,所述超声耦合剂为水或油或其他耦合剂,所述基体为钛合金基体或zro2陶瓷。

[0068]

步骤s2:设置参数后,超声探头在涂层试块基体的表面上缓慢移动进行扫查,并提取超声回波信号(如图2所示)。

[0069]

在所述步骤s2中,所述设置参数包括:

[0070]

(1)、根据隐身涂层试块厚度设置检测范围,且检测范围设置应保证隐身涂层试块底波信号清晰显示;

[0071]

(2)、设置材料声速,且设置在3200~3500m/s;

[0072]

(3)、根据涂层界面反射回波幅度设置增益,且增益设置应保证涂层界面反射回波不低于80%;

[0073]

(4)、设置界面显示的起点位置,且起点位置设置应保证始波和底波能同时在显示屏上清晰显示,范围为0~100μs;

[0074]

(5)、设置超声探头零点为0,且其余参数采用超声检测系统自带参数。

[0075]

步骤s3:对提取的超声回波信号进行小波变换并求出小波变换模极大值的平均

值,并由小波变换的幅值极大点获取超声回波信号的突变点(如图3所示,变换尺度120)。

[0076]

在所述步骤s3中,所述小波变换采用cgau8小波。

[0077]

cgau8小波是复数形式的高斯小波,它是一种非正交与非双正交的小波。

[0078]

cgau小波母函数:

[0079][0080]

其fourier变换是:

[0081][0082]

易知ψ(x)满足可容许条件

[0083]

cgau连续小波函数为:

[0084][0085][0086]

小波变换为:

[0087][0088]

在本实施例中,所述获取超声回波信号的突变点的过程为:

[0089]

由于涂层包括设置在基体上依次设置的底漆层、中间层和面层,在对底漆层、中间层和面层等薄层材料的超声检测中,薄层与介质、基体间两界面回波产生叠加,信号发生畸变,产生突变点;因此,信号急剧变化之处常是待分析信号的关键。

[0090]

当ψ(t)为某一光滑函数θ(t)的n阶倒数时,该光滑函数满足

[0091]

且θ(t)=0(1/(1+t2))

ꢀꢀꢀ

(6)

[0092]

此时ψ(t)满足约束条件。

[0093]

定义ψ1(t)和ψ2(t)是如下的小波变换

[0094]

ψ1(t)=dθ(t)/dt,ψ2(t)=d2θ(t)/dt2ꢀꢀꢀ

(7)

[0095]

记θm=θ(t/s)/s,则对于一个实函数f(t)∈l2(r),有下面的小波变换

[0096][0097]

可见和分别为正比于θm(t)磨光后得到的函数的一阶导数和二阶导数;由数学分析可知,函数的一阶导数的极值点对应其二阶导数的零点,同时也是函数本身的拐点,且一阶导数绝对值的最大值对应函数的突变,而最小值(不等于0)则与函数的缓变相对应,因此,的幅值极大点对应于f(t)的突变点,的零点与f*θ(t)拐点相一致。

[0098]

因此,信号极大值点对应信号的突变点,只要找到突变点就能计算出两个波包的

时间差。同时,为了能更清楚的得出时间差,可以求出模极大值的平均值。

[0099]

步骤s4:根据获得的突变点,求出突变点的厚度值,并根据与涂层实际厚度的差值大小确定突变点处的涂层是否存在损伤。

[0100]

在所示步骤s4中,所述突变点的厚度值的获取过程为(如图3所示):根据峰值a和峰值b所对应的时间获得超声回波信号发生突变的时间,统计峰值a和峰值b的时间差,并根据时间差求得超声波在涂层中的传播时间,用传播时间乘以涂层声速,再取1/2,得到突变点的涂层厚度。

[0101]

为解决上述技术问题,本发明提供的一种技术方案是:一种基于模极大值的隐身涂层厚度原位测量系统(如图4所示),包括控制模块22及与控制模块22连接的超声检测模块21和显示模块23;其中,

[0102]

超声检测模块21:通过超声探头在涂层试块基体的表面上缓慢移动进行扫查,并提取超声回波信号;

[0103]

控制模块22:对提取的超声回波信号进行小波变换并求出小波变换模极大值的平均值,并由小波变换的幅值极大点获取超声回波信号的突变点;根据获得的突变点,求出突变点的厚度值,并根据与涂层实际厚度的差值大小确定突变点处的涂层是否存在损伤;

[0104]

显示模块23:对提取的超声回波信号、小波变换模极大值的平均值和损伤位置进行显示。

[0105]

在本实施例中,所述超声回波信号提取时需要设置的参数包括:

[0106]

(1)、根据隐身涂层试块厚度设置检测范围,且检测范围设置应保证隐身涂层试块底波信号清晰显示;

[0107]

(2)、设置材料声速,且设置在3200~3500m/s;

[0108]

(3)、根据涂层界面反射回波幅度设置增益,且增益设置应保证涂层界面反射回波不低于80%;

[0109]

(4)、设置界面显示的起点位置,且起点位置设置应保证始波和底波能同时在显示屏上清晰显示,范围为0~100μs;

[0110]

(5)、设置超声探头零点为0,且其余参数采用自带参数。

[0111]

为解决上述技术问题,本发明提供的一种技术方案是:一种基于模极大值的隐身涂层厚度原位测量设备(如图5所示),包括超声检测系统31、pc32和显示器33,所述超声检测系统31包括相互连接的脉冲信号接收器和超声探头,所述脉冲信号接收器与pc32连接,所述pc32与显示器33连接。

[0112]

在本实施例中,所述超声探头为发射和接收一体的纵波探头。

[0113]

下面对本技术公开的方法、系统和设备进行实验验证。

[0114]

超声探头型号为kgkb5c6i,晶片直径5mm、中心频率为10mhz,脉冲发射接收器型号为jpr600c,采样频率100mhz。也可采用具有同等性能和功能的成熟超声波探伤仪。涂层试块基体为钛合金/zro2陶瓷。

[0115]

将超声探头接入检测系统,并启动超声检测程序;将水或油或其他超声耦合剂均匀涂抹在涂层试块基体的表面上;设置参数;将超声探头置于基体上涂层的另一面,此时钛合金基体可以充当楔块功能,利用水、油、超声耦合剂等作为耦合介质,缓慢移动探头进行扫查检测(如图6所示,图6中,a-钛合金、b-底漆层、c-中间层、d-面层、e-超声探头)。

[0116]

涂层厚度实际值为540μm。为保证实验数据的可靠性与准确性,在同一实验及仪器参数条件下,通过将探头随机置于试样10个无缺陷点位进行数据采集。由10个不同点位的cgau8小波变换模极大值的平均幅值图得到每个采样点位所对应的a和b值,如图7所示。取薄层声速为3002.4m/s,计算涂层厚度,分析与薄层实际厚度的相对误差,其结果如表1所示。

[0117]

表1 10个不同采样点位的涂层厚度

[0118][0119]

从表中可以得出,点位1、点位9与点位10的相对误差较大,与涂层实际厚度严重偏离,考虑到可能是涂层喷涂厚度不均匀以及采样时的操作失误,将其排除。此时,其余7个点位的平均涂层厚度为561.87μm,平均相对误差为4.05%。

[0120]

上文对各个实施例的描述倾向于强调各个实施例之间的不同之处,其相同或相似之处可以互相参考,为了简洁,本技术不再赘述。

[0121]

注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1