一种直动式断路器慢分慢合测试装置的制作方法

本发明涉及气体绝缘金属封闭开关设备,具体涉及一种直动式断路器慢分慢合测试装置。

背景技术:

1、现有的断路器包括断路器本体、机构箱以及连接在二者之间的操作机构,如下图1所示,现有的断路器多为拐臂式,即利用拐臂结构14作为操作机构,拐臂结构14的一端连接断路器本体121的导向杆,另一端与机构箱13连接,机构箱13带动拐臂结构14进而带动断路器本体12进行分合闸操作,但是这种拐臂式断路器结构比较复杂,成本较高。

2、针对上述问题,现有技术在此基础上进行改进,设计了如图2所示的直动式断路器,直动式断路器本体12与机构箱13之间通过直动结构15进行连接,省去了原有的拐臂式断路器的拐臂结构14,整体结构简单、操作方便同时能够降低成本。

3、断路器本体在装配完成之后,需要先对断路器本体的装配质量进行检测再与操作机构以及机构箱连接,对断路器本体装配质量进行检测常采用“慢分慢合”的方式进行检测,利用断路器本体在“慢分慢合”过程中的分合闸力值变化来测试断路器本体内部的摩擦力大小进而反映装配质量,并根据分合闸力值为断路器本体匹配合适的机构箱,同时在“慢分慢合”行程的末端能够得出断路器本体导向杆在分闸以及合闸时的位置,进而能够得出断路器本体与机构箱之间准确的相对安装位置,保证机构箱能够准确带动断路器本体进行分合闸操作,避免由于安装位置造成断路器本体在分合闸过程中摩擦力较大,影响断路器的使用寿命。

4、针对拐臂式断路器,现有技术中可以利用专用测试工装进行“慢分慢合+测力矩”的方式来测试断路器本体的装配质量以及判断断路器本体与机构箱之间的准确安装位置,保证断路器本体的整体装配质量,但是直动式断路器的结构与拐臂式断路器不同,只能通过“慢分慢合+测力”的方式进行测试,拐臂式断路器的专用测试工装无法直接应用至直动式断路器。因此,需要设计一种直动式断路器慢分慢合测试装置以检测直动式断路器本体的装配质量以及避免由于整体装配质量造成直动式断路器的使用寿命降低。

技术实现思路

1、本发明的目的在于提供一种直动式断路器慢分慢合测试装置,以解决现有技术中由于直动式断路器没有合适的慢分慢合测试装置造成无法对直动式断路器本体的装配质量进行检测以及无法保证直动式断路器的整体装配质量和使用寿命的技术问题。

2、为实现上述目的,本发明的直动式断路器慢分慢合测试装置的技术方案是:

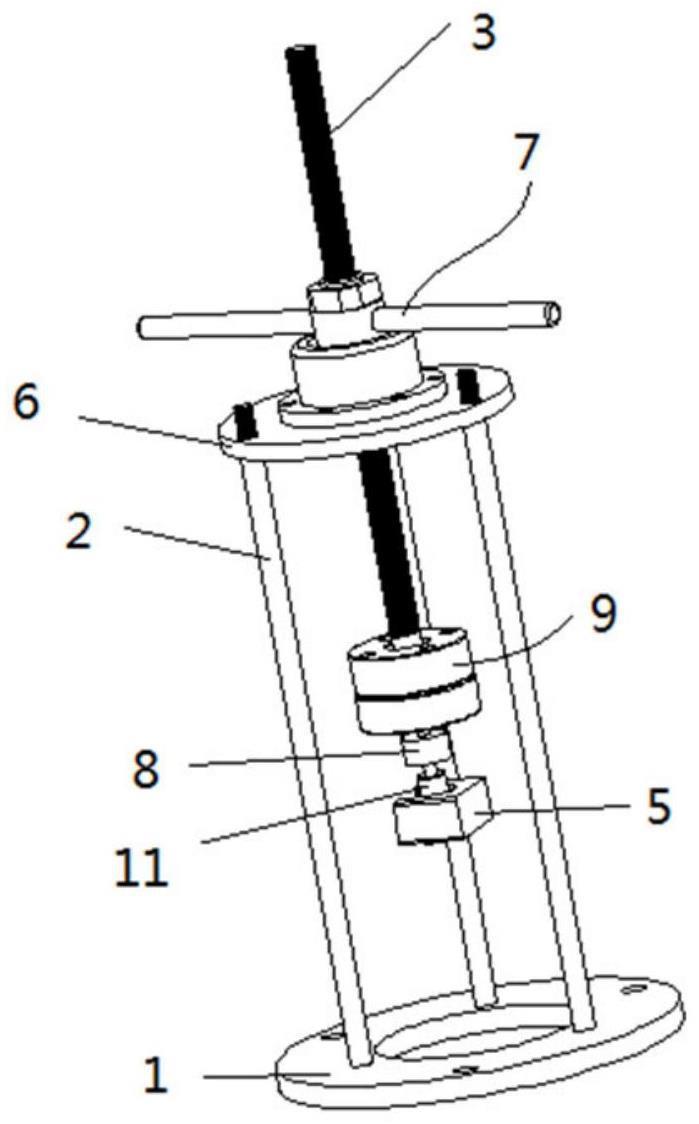

3、一种直动式断路器慢分慢合测试装置,该测试装置包括装置架和安装在装置架上的施力杆,装置架上设有用于驱动施力杆平移的驱动机构,测试装置还包括用于与断路器导向杆相连的导向杆连接件,导向杆连接件与施力杆之间连接有拉压力传感器,以通过施力杆、拉压力传感器及导向杆连接件带动断路器导向杆移动进行慢分慢合操作并测量慢分慢合过程中的拉力及压力。

4、有益效果:本发明开拓式地设计了一种直动式断路器慢分慢合测试装置,该装置利用驱动机构驱动施力杆平移以带动直动式断路器导向杆完成断路器本体的慢分慢合操作,并且在慢分慢合过程中,一方面能够利用拉压力传感器测试分合闸力值,检测直动式断路器本体的装配质量,另一方面能够在慢分慢合的行程末端得出直动式断路器本体的准确分闸位置和合闸位置,进而保证直动式断路器本体与机构箱之间的准确装配,减小装配误差,提高直动式断路器的整体装配质量,同时减小使用过程中的磨损,提高使用寿命;综上,本发明的直动式断路器慢分慢合测试装置解决了现有技术中由于直动式断路器没有合适的慢分慢合测试装置造成无法对直动式断路器本体的装配质量进行检测以及无法保证直动式断路器的整体装配质量和使用寿命的技术问题。

5、进一步地,施力杆与拉压力传感器之间或者导向杆连接件与拉压力传感器之间连接有扭矩卸力机构,扭矩卸力机构用于卸掉施力杆或/和断路器导向杆旋转时所产生的扭矩。

6、有益效果:通过上述设计,利用扭矩卸力结构保证在慢分慢合过程中拉压力传感器受力沿轴向方向,避免由于扭矩造成拉压力传感器变形而造成测量精度下降,保证测量结构的准确性。

7、进一步地,扭矩卸力机构包括卸力轴承,卸力轴承包括内圈、外圈以及设置在内、外圈之间的滚子,施力杆与拉压力传感器中的其中一个与卸力轴承的外圈相对固定设置、另外一个与卸力轴承的内圈相对固定设置,或者导向杆连接件与拉压力传感器中的其中一个与卸力轴承的外圈相对固定设置、另外一个与卸力轴承的内圈相对固定设置。

8、有益效果:通过上述设计,利用卸力轴承能够将拉压力传感器与施力杆或导向杆连接件之间的转动分离开,使得拉压力传感器能够与施力杆或导向杆连接件发生相对转动,进而实现对拉压力传感器的扭矩卸力,保证拉压力传感器在慢分慢合过程中不受扭矩影响,同时利用卸力轴承实现拉压力传感器的扭矩卸力,结构简单、易于操作。

9、进一步地,所述的扭矩卸力机构连接在施力杆与拉压力传感器之间,扭矩卸力机构还包括卸力机构轴承座、与拉压力传感器的朝向施力杆一端相连的固定轴,固定轴的外部设有环形凸起,所述卸力轴承有两个且分别顶装在环形凸起的轴向两侧,两个卸力轴承的内圈分别与固定轴过盈装配、外圈与卸力机构轴承座过盈装配,施力杆的端部设有伸入卸力机构轴承座内且被轴承座压紧在卸力轴承外圈上的外凸缘。

10、有益效果:通过上述设计,将卸力轴承设计为两个,并且利用环形凸起分别对两个轴承的内圈进行挡止顶压,能够提高测试装置在慢分慢合过程中的轴向受力能力,提高装置的整体稳定性,施力杆的端部设置外凸缘并利用卸力机构轴承座压紧在卸力轴承的外圈上,能够将施力杆与卸力轴承外圈固定在一起,保证拉压力传感器与施力杆之间能够相对转动,同时整体结构紧凑,操作方便。

11、进一步地,施力杆为螺杆,驱动机构为丝杠丝母机构,驱动机构包括固定设置在装置架上的螺套,螺杆与螺套螺纹配合连接,以通过直接旋转螺杆实现螺杆的平移和转动。

12、有益效果:通过上述设计,将驱动机构设计为丝杠丝母机构,利用螺套与螺杆的螺纹配合实现螺杆的平移和转动,一方面整体结构紧凑,便于实施操作,另一方面能够对螺杆的位移进行准确控制,实现慢分慢合需求。

13、进一步地,测试装置还包括卡座、与拉压力传感器的背向施力杆一端相连的连接轴,连接轴的端部设有伸入卡座内且用于与卡座内壁挡止配合的挡止凸缘,卡座内具有供挡止凸缘沿轴向活动的活动空间,所述导向杆连接件安装在卡座的背向连接轴的一侧,所述导向杆连接件上设置有用于与断路器导向杆螺纹配合连接的螺纹结构。

14、有益效果:通过上述设计,在实际将测试装置与直动式断路器本体装配时,拉压力传感器不需要直接旋拧在导向杆上,避免由于转动造成拉压力传感器的外部接线磨损,降低使用寿命,同时不需要一遍平移驱动杆一遍旋拧拉压力传感器,省事省力,便于操作。

15、进一步地,所述导向杆连接件朝向卡座的一端设有伸入卡座内且与卡座内壁挡止配合的挡止台阶。

16、有益效果:通过上述设计,能够便于导向杆连接件与卡座的安装。

17、进一步地,所述卡座侧壁上设置有侧向装入口,连接轴的挡止凸缘与导向杆连接件的挡止台阶从侧向装入口伸入卡座内以实现与卡座的挡止装配。

18、有益效果:通过上述设计,利用侧向装入口能够便于卡座与连接轴以及导向杆连接件的装配。

19、进一步地,施力杆为螺杆,驱动机构为丝杠丝母机构,驱动机构包括转动安装在装置架上的螺套以及固定设置在装置架上并与施力杆止转配合的止转结构,以通过旋转螺套实现螺杆的平移。

20、有益效果:通过上述设计,将驱动机构设计为丝杠丝母机构,同时利用止转结构能够实现螺杆的平移,整体结构紧凑,便于实施操作,另一方面能够对螺杆的位移进行准确控制,实现慢分慢合需求。

21、进一步地,装置架包括支板、固定板及连接在支板和固定板之间的至少两根连接柱,支板上设置有用于将支板固定在断路器端面上的固定结构,且支板上设置有用于避让断路器导向杆的避让孔。

22、有益效果:通过上述设计,一方面便于测试装置与直动式断路器本体的装配,操作方便,利用避让孔能够避让导向杆,避免干涉。

- 还没有人留言评论。精彩留言会获得点赞!