树脂基材料考虑物性及微结构演化的传热特性确定方法与流程

1.本发明涉及一种考虑气动加热条件下树脂基防热材料物性及微结构演化的传热特性确定方法,属于飞行器热防护技术领域。

背景技术:

2.飞行器的热防护技术的发展经历了几个过程,最初为热沉式热防护,利用金属的热沉吸热来阻隔热量,但是随着气动加热的严重,已经不能满足要求。后来发展出烧蚀热防护方式,利用材料的蒸发、熔化、升华以及化学反应等来吸收热量,烧蚀热防护由于其高效的热防护效果在再入卫星、飞船等上得到了广泛的应用。烧蚀热防护由于形式简单且具有较好的防热效果,可靠性较高,目前在返回式卫星、飞船等飞行器上仍然得到广泛的应用。为了在兼顾防热效率的基础上提高隔热效果,目前发展出纳米树脂基防热材料,主要是树脂基体中含有纳米尺度的孔隙,在不影响防热效果及力学强度的情况下显著降低了材料的热导率和密度,再与纤维进行复合,得到带走纳米尺度孔隙的树脂基防热材料。

3.防热材料的设计和加工,目前大多是从工艺角度进行不断尝试,针对不同的工艺生产出的防热材料样品,通过试验的方法测试其防隔热性能,这种探索是一种非常有效的方式,但是生产周期较长,成本较高,工艺探索以及材料性能测试过程中的不确定性较高,因此从仿真的角度对材料的防隔热性能进行探索尤为重要。

4.当前针对均质材料的烧蚀及传热机理的研究较为成熟,运用宏观的热化学烧蚀理论,传热控制方程,表面的能量守恒及质量守恒方程,加载边界条件,求解出材料随时间变化的热响应机理,包括内部温度分布,烧蚀后退,炭化层厚度随时间的变化等。但是针对带有纳米孔隙的树脂基防热材料的热响应机理的研究较少。当前的研究多是采用工艺探索与试验测试相结合的方式,缺乏对防热材料传热性能的准确预测。

5.材料在热解过程的不同阶段,物性及材料微结构会发生显著的变化,针对热解过程中材料热导率等物性参数的测试,缺少有效的实验手段,且仿真研究也较少。大多数测试仍然侧重在完全炭化后及原始材料的物性参数,而在热解过程的不同阶段,材料的热导率的变化,缺少有效的手段。

技术实现要素:

6.本发明的目的在于克服现有技术的不足,提出一种考虑气动加热条件下树脂基防热材料物性及微结构演化的传热特性确定方法,解决了现有技术中无法对树脂基防热材料的热解过程不同阶段的物性参数进行有效预测的难题。

7.本发明的技术解决方案是:

8.一种树脂基材料考虑物性及微结构演化的传热特性确定方法,包括以下步骤:

9.1)对经过地面风洞试验后的树脂基防热材料切取不同位置的材料样品,编号分别为a1~a6,得到气动加热条件下不同热解程度的材料样品,进行重量和尺寸的测量,得到材料的密度结果。

10.2)根据表层a1得到的密度结果以及材料原始材料层的密度结果,得到切取的不同位置的材料的热解度的值。

11.3)对树脂基防热材料不同位置a1~a6进行微结构扫描观测,获得不同位置对应的防热材料的微结构图像;

12.4)根据步骤3)获得的微结构图像,分别对纳米尺度孔隙、微米尺度孔隙,纤维尺寸进行统计,获得不同位置切片的纳米尺度孔隙率、孔隙尺寸分布、微米尺度孔隙率、孔隙尺寸分布以及纤维的尺寸统计结果;

13.5)根据纳米、微米尺度的孔隙尺寸以及纤维尺寸的范围,确定控制体的尺寸;控制体用于模拟树脂基防热材料;

14.6)在控制体内不同位置,根据纳米尺度孔隙尺寸的分布规律,生成与纳米尺度孔隙尺寸分布规律对应的微结构组元,使用微结构组元模拟纳米尺度孔隙,获得有限元模型;根据微米尺度孔隙尺寸的分布规律,生成与微米尺度孔隙尺寸分布规律对应的微结构组元,使用微结构组元模拟微米尺度孔隙,获得有限元模型;根据纤维尺寸的分布规律,生成与纤维尺寸分布规律对应的微结构组元,使用微结构组元模拟纳米纤维,获得有限元模型;

15.7)根据步骤6)建立的有限元模型,进行体网格的划分;

16.8)对步骤7)获得的进行体网格划分后的有限元模型,施加温度边界条件及周期性边界条件

17.9)求解获得控制体的等效热导率。

18.进一步的,所述步骤1)所述获得不同热解程度的材料样品,进行重量及尺寸测量,计算得到材料的热解度,具体为:

19.1.1)采用线切割的方法切取长宽都为15mm的样品,然后从表面碳化层开始,切取厚度为1mm的薄片,编号分别为a1~a6。

20.1.2)将切取后的样品放在烘干箱中,设置70℃的温度,保湿24小时。

21.1.3)测量各薄片的实际尺寸和重量,计算得到密度值ρ1~ρ6,ρ1为完全炭化后的材料密度,ρ6非常接近原始材料密度,取ρ6为原始材料密度值。

22.进一步的,步骤2)根据各层的密度结果,计算得到热解度的值,具体为:

23.2.1)定义材料内部热解率为:

[0024][0025]

其中,ρ为材料的当前密度;ρc为材料完全热解后的密度;ρ

p

为原始未热解材料的密度。根据此式及a1为炭化材料,a6为原始材料的物性,可计算得到a2~a4的热解度。

[0026]

2.2)树脂热解过程中的热导率可表示为热解率χ的函数:

[0027]

k=(1-χ)k

p

+χkc[0028]

其中,k

p

为原始未热解材料的热导率;kc为材料完全热解后的热导率。

[0029]

进一步的,所述步骤3)进行微结构扫描观测,具体为:

[0030]

3.1)将材料样品放在喷金仪上进行喷金处理;

[0031]

3.2)将喷金后的材料样品放在扫描电镜中进行观测,调整材料样品在镜头下的位置,得到材料微结构图像;

[0032]

3.3)重复步骤3.2)多次,获得a1~a6对应的防热材料的微结构图像。

[0033]

进一步的,所述步骤4)获得纳米尺度孔隙率、孔隙尺寸分布、微米尺度孔隙率、孔隙尺寸分布以及纤维的尺寸统计结果,具体为:

[0034]

根据步骤3)得到的微结构图像,利用软件进行纳米尺度孔隙率、孔隙尺寸分布、微米尺度孔隙率、孔隙尺寸分布以及纤维的尺寸统计,获得孔隙率的值及微结构尺寸的分布。

[0035]

进一步的,步骤5)控制体为立方体,立方体的边长大于孔隙直径的二十倍以上。

[0036]

进一步的,步骤6)生成与孔隙尺寸、纤维尺寸的分布规律对应的微结构组元的方法,具体为:

[0037]

根据统计结果,在纳米尺度控制体内生成纳米孔隙,根据统计结果,在微米尺度控制体内生成微米孔隙及纤维。孔隙率及纤维体积分数与统计结果保持一致。

[0038]

进一步的,步骤7):微结构组元的网格尺寸等于1/5~1/20倍的球形孔隙的直径。

[0039]

进一步的,步骤8)中施加温度边界条件和周期性边界条件的方法,具体为:

[0040]

8.1)沿控制体内表面至外表面的传热方向上下表面的网格节点上施加温度梯度边界条件。

[0041]

8.2)在其余四个侧面上施加周期性边界条件,使两对面对应位置网格节点的温度一致。

[0042]

步骤10)求解及后处理,具体为:

[0043]

进行求解得到沿传热方向的热流量,运用傅立叶定律算得控制体的等效热导率。

[0044]

进一步的,本发明还提出一种考虑气动加热条件下树脂基防热材料物性及微结构演化的传热特性确定系统,包括:样品制备及观测模块、微结构统计模块、模型生成模块、网格划分模块、加载边界条件模块和求解及后处理模块;

[0045]

样品制备及观测模块:取不同热解度位置的材料进行切片,烘干,称量及测量尺寸,得到密度值,并计算得到对应热解度的值;对防热材料不同位置进行微结构扫描观测,获得不同位置对应的防热材料的微结构图像;

[0046]

微结构统计模块:根据微结构图像对纳米尺度孔隙率、孔隙尺寸分布、微米尺度孔隙率、孔隙尺寸分布以及纤维的尺寸进行统计分析,获得微结构尺寸的分布规律;

[0047]

模型生成模块:根据纳米尺度孔隙、微米尺度孔隙、纤维尺寸范围,确定控制体的尺寸;控制体用于模拟防热材料;在控制体内不同位置,根据孔隙尺寸的分布规律,生成与孔隙尺寸的分布规律对应的微结构组元,使用微结构组元模拟孔隙及纤维,获得有限元模型;

[0048]

网格划分模块:对有限元模型,进行体网格的划分;微结构组元的网格尺寸等于1/5~1/20倍的孔隙直径;

[0049]

加载边界条件模块:沿控制体内表面至外表面的传热方向施加温度梯度边界条件,在其余四个侧面上施加周期性边界条件;

[0050]

求解及后处理模块:进行求解得到沿传热方向的热流量,运用傅立叶定律算得控制体的等效热导率。

[0051]

本发明与现有技术相比的优点:

[0052]

(1)当前针对树脂基防热材料,多只针对完全炭化层及原始材料层的材料物性参数进行测试有有限元预测,而在热解不同阶段的热物性参数,只能且线性插值或经验插值的方法,无法对热解过程不同阶段的热物性参数进行有效的预测。基于此,本发明将材料样

品制备,密度测量及热解度计算、细观微结构观测和统计分析与有限元建模相结合,对树脂基防热材料在热解过程不同阶段的传热特性进行预测。

[0053]

(2)相对于已有的针对树脂基防热材料物性的测试或预测方法确定方法,本发明成本低,计算快,准确性高,通用性好,具备分析热解过程不同阶段防热材料传热特性的能力。

附图说明:

[0054]

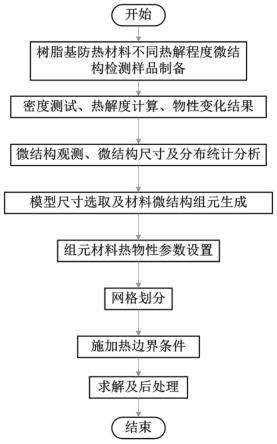

图1本发明方法流程图;

[0055]

图2不同位置材料样品照片示意图;

[0056]

图3材料密度随热解度变化规律示意图;

[0057]

图4模型a1表面微结构图像;

[0058]

图5模型a6表面微结构图像;

[0059]

图6a1层背面纳米尺度孔隙图像及孔隙标记图和孔隙尺寸分布结果示意图;

[0060]

图7a1层背面微米尺度孔隙图像及孔隙标记图和孔隙尺寸分布结果示意图;

[0061]

图8a1层背面纤维图像及纤维长度尺寸分布结果示意图;

[0062]

图9a1层背面纤维图像及纤维直径尺寸分布结果示意图;

[0063]

图10酚醛树脂基体热导率随热解度的变化示意图;

[0064]

图11纳米尺度孔隙分布计算温度云图和热流矢量图;

[0065]

图12微米尺度计算温度云图和热流矢量图;

[0066]

图13纳米尺度等效热导率随热解程度变化结果示意图;

[0067]

图14微米尺度等效热导率随热解程度变化结果示意图;

[0068]

图15纳米孔隙尺寸对纳米尺度热导率的影响规律示意图;

[0069]

图16纳米孔隙率对纳米尺度热导率的影响规律示意图;

[0070]

图17纤维底面直径对微米尺度热导率影响规律示意图;

[0071]

图18纤维与传热方程夹角对热导率影响规律示意图。

具体实施方式

[0072]

根据树脂基防热材料的应用需求和现状,针对当前树脂基防热材料传热特性确定方法的不足之处,结合防热材料细观微结构特征,本发明提出了一种考虑气动加热条件下树脂基防热材料物性及微结构演化的传热特性确定方法。本发明分析对象为树脂基防热材料,其内表面固定安装在飞行器蒙皮上,外表面和大气接触,内表面与之间外表面为树脂材料,树脂材料中有纳米尺度孔隙、微米尺度孔隙及纤维。

[0073]

首先,针对给定的树脂基防热材料,采用线切割的方法从表面到内部每1mm切取薄片,放入烘干箱中进行烘干,对各样品的尺寸及重量进行测量,得到材料的密度,并计算得到各切片的材料的热解度;然后,对不同位置的材料进行微结构检测,根据检测结果进行微结构尺寸及分布的统计分析;然后,根据微结构观测及统计结果,建立传热特性分析的有限元模型;最后,对所建模型加载边界条件进行求解,对所得结果进行处理,得到树脂防热材料热解不同阶段的传热特性的分析结果。同时,可以对细观结构参数的影响规律进行研究,如改变不同微结构组元的含量,尺寸分布及位置分布等,得到微结构参数对传热特性的影

响规律,从而对材料工艺的调配提供参考。

[0074]

具体的,如图1所示,本发明提出的一种考虑气动加热条件下树脂基防热材料物性及微结构演化的传热特性确定方法,包括如下步骤:

[0075]

(1)对经过地面风洞试验后的树脂基防热材料切取不同位置的材料样品,得到气动加热条件下不同热解程度的材料样品,进行重量和尺寸的测量,得到材料的密度结果;具体为:

[0076]

(1.1)采用线切割的方法切取长宽都为15mm的样品,然后从表面碳化层开始,切取厚度为1mm的薄片,编号分别为a1~a6;

[0077]

(1.2)将切取后的样品放在烘干箱中,设置70℃的温度,保湿24小时;

[0078]

(1.3)测量a1~a6各薄片的实际尺寸和重量,计算得到密度值ρ1~ρ6,ρ1为完全炭化后的材料密度,ρ6接近原始材料密度,取ρ6为原始材料密度值ρ

p

。

[0079]

(2)根据材料样品表层得到的密度结果以及材料原始材料层的密度结果,得到切取的不同位置的材料的热解度的值,并用并联模型计算得到不同热解度对应的树脂热导率的值;具体为:

[0080]

(2.1)材料内部热解率为:

[0081][0082]

其中,ρ为材料的当前密度;ρc为材料完全热解后的密度;ρ

p

为原始材料密度值;根据此式及a1层为炭化材料,a6层为原始材料的物性,计算得到a2~a4层的热解度;

[0083]

(2.2)树脂热解过程中的热导率表示为热解率χ的函数:

[0084]

k=(1-χ)k

p

+χkc[0085]

其中,k

p

为原始未热解材料的热导率;kc为材料完全热解后的热导率。

[0086]

(3)对树脂基防热材料不同位置材料样品进行微结构扫描观测,获得不同位置对应的防热材料的微结构图像;具体为:

[0087]

(3.1)将材料样品放在喷金仪上进行喷金处理;

[0088]

(3.2)将喷金后的材料样品放在扫描电镜中进行观测,调整材料样品在镜头下的位置,得到材料微结构图像;

[0089]

(3.3)重复步骤(3.2)多次,获得a1~a6层对应的防热材料的微结构图像。

[0090]

(4)根据步骤(3)获得的微结构图像,分别对纳米尺度孔隙、微米尺度孔隙,纤维尺寸进行统计,获得不同位置切片的纳米尺度孔隙率、孔隙尺寸分布、微米尺度孔隙率、孔隙尺寸分布以及纤维的尺寸统计结果;

[0091]

(5)根据纳米、微米尺度的孔隙尺寸以及纤维尺寸的范围,确定控制体的尺寸;控制体用于模拟树脂基防热材料;

[0092]

控制体包括纳米尺度控制体和微米尺度控制体,均为立方体结构,立方体的边长大于对应孔隙直径的二十倍以上。

[0093]

(6)在控制体内不同位置,根据纳米尺度孔隙尺寸的分布规律,生成与纳米尺度孔隙尺寸分布规律对应的微结构组元,使用微结构组元模拟纳米尺度孔隙,获得有限元模型;

[0094]

根据微米尺度孔隙尺寸的分布规律,生成与微米尺度孔隙尺寸分布规律对应的微结构组元,使用微结构组元模拟微米尺度孔隙,获得有限元模型;

[0095]

根据纤维尺寸的分布规律,生成与纤维尺寸分布规律对应的微结构组元,使用微结构组元模拟纳米纤维,获得有限元模型;

[0096]

根据统计结果,在纳米尺度控制体内生成纳米孔隙,根据统计结果,在微米尺度控制体内生成微米孔隙及纤维;孔隙率及纤维体积分数与统计结果保持一致。

[0097]

(7)根据步骤(6)建立的有限元模型,进行体网格的划分;微结构组元的网格尺寸等于1/5~1/20倍的球形孔隙的直径。

[0098]

(8)对步骤(7)获得的进行体网格划分后的有限元模型,施加温度边界条件及周期性边界条件;具体为:

[0099]

(8.1)沿控制体内表面至外表面的传热方向施加温度梯度边界条件,防热材料沿上下表面的网格节点上施加不同的温度边界条件;

[0100]

(8.2)在其余四个侧面上施加周期性边界条件,使两对面对应位置网格节点的温度一致。

[0101]

(9)求解获得控制体的等效热导率。具体为:进行求解得到沿传热方向的热流量,运用傅立叶定律算得控制体的等效热导率。

[0102]

实施例

[0103]

如图1所示,具体步骤为:

[0104]

1)对经过地面风洞试验后的树脂基防热材料切取不同位置的材料样品,编号分别为a1~a6,得到气动加热条件下不同热解程度的材料样品,进行重量和尺寸的测量,得到材料的密度结果,具体为:

[0105]

切取的不同位置的样品如图2所示。

[0106]

2)根据表层a1得到的密度结果以及材料原始材料层的密度结果,得到切取的不同位置的材料的热解度的值,具体为:

[0107]

2.1)定义材料内部热解率为:

[0108][0109]

其中,ρ为材料的当前密度;ρc为材料完全热解后的密度;ρ

p

为原始未热解材料的密度。根据此式及a1为炭化材料,a6为原始材料的物性,可计算得到a2~a4的热解度。

[0110]

2.2)树脂热解过程中的热导率可表示为热解率χ的函数:

[0111]

k=(1-χ)k

p

+χkc[0112]

其中,k

p

为原始未热解材料的热导率;kc为材料完全热解后的热导率。

[0113]

计算得到材料密度随热解度的变化规律如图3所示。

[0114]

3)对树脂基防热材料不同位置a1~a6进行微结构扫描观测,获得不同位置对应的防热材料的微结构图像;如图4和图5分别为a1及a6层微结构图像。

[0115]

4)根据步骤3)获得的微结构图像,分别对纳米尺度孔隙、微米尺度孔隙,纤维尺寸进行统计,获得不同位置切片的纳米尺度孔隙率、孔隙尺寸分布、微米尺度孔隙率、孔隙尺寸分布以及纤维的尺寸统计结果,具体为:

[0116]

4.1)图6为a1层纳米孔隙图像及孔隙标记图和孔隙尺寸分布结果,多取几处图像进行测试,得到纳米尺度孔隙率的平均值。

[0117]

4.2)图7为a1层微米孔隙图像及孔隙标记图和孔隙尺寸分布结果,多取几处图像

进行测试,得到微米尺度孔隙率的平均值。

[0118]

4.3)图8为a1层纤维标记图和纤维长度尺寸分布结果,多取几处图像进行测试,得到纤维长度尺寸的平均值。

[0119]

4.4)图9为a1层纤维标记图和纤维尺寸分布结果,多取几处图像进行测试,得到纤维直径尺寸的平均值。

[0120]

5)根据纳米、微米尺度的孔隙尺寸以及纤维尺寸的范围,确定控制体的尺寸;控制体用于模拟树脂基防热材料;

[0121]

6)在控制体内不同位置,根据纳米尺度孔隙尺寸的分布规律,生成与纳米尺度孔隙尺寸分布规律对应的微结构组元,使用微结构组元模拟纳米尺度孔隙,获得有限元模型;根据微米尺度孔隙尺寸的分布规律,生成与微米尺度孔隙尺寸分布规律对应的微结构组元,使用微结构组元模拟微米尺度孔隙,获得有限元模型;根据纤维尺寸的分布规律,生成与纤维尺寸分布规律对应的微结构组元,使用微结构组元模拟纳米纤维,获得有限元模型;进行网格划分,加载湿度边界条件和周期性边界条件,求解,得到等效热导率的值,如图10所示。

[0122]

6.1)纳米孔隙尺度有限元模型

[0123]

表层为完全炭化结构,因此树脂基体完全转化为残碳,由前述统计,纳米尺度孔隙率为27.79%,孔隙平均直径分布在0~20nm占大多数,孔隙为不规则结构,这里将其考虑为球形孔隙,取控制体为100纳米,随机生成球形孔隙,画网格,施加周期性边界条件和温度边界条件,进行求解,温度云图和热流矢量图如图11所示。

[0124]

6.2)微米尺度有限元模型

[0125]

在微米尺度,由前述统计,孔隙率为31.9%,孔隙平均直径分布在1~5微米占大多数,孔隙为不规则结构,这里将其考虑为球形孔隙,取控制体为100微米,随机生成球形孔隙,由纤维统计结果可知,纤维直径差别不大,因此取平均值7微米,由材料物性参数组成计算得到纤维体积分数为13.6%,按此比例生成纤维,进行布尔运算,画网格,施加周期性边界条件和温度边界条件,进行计算,得到通过传热方向的热流量,并用傅立叶定律计算得到热导率的预测结果,温度云图和热流矢量图如图12所示。

[0126]

6.3)纳米尺度热导率随热解度变化结果

[0127]

采用与上节类似的方法,计算不同热解度下的纳米尺度热导率,得到结果如图13所示,可以看出,纳米尺度的等效热导率随热解程度增加而增加。

[0128]

64)纳米尺度热导率随热解度变化结果

[0129]

计算不同热解度下的微米尺度热导率,得到结果如图14所示,可以看出,微米尺度的等效热导率随热解程度增加而增加。

[0130]

6.5)纳米尺度孔隙的影响规律

[0131]

取相同孔隙率,探讨孔隙尺寸的变化对纳米尺度热导率的影响规律,如图15所示,由于模型为随机分布,采取多次计算取平均值的方法。可以看出,在体积分数一定的情况下,纳米孔隙尺寸对纳米尺度热导率影响较小。

[0132]

对不同的纳米孔隙率,计算得到孔隙率对纳米尺度热导率的影响,如图16所示,可以看出,纳米尺度热导率随孔隙率增大而减小,这是由于空气的热导率较低,较大的孔隙率会降低材料热导率。

[0133]

6.6)纤维尺寸的影响规律

[0134]

下面讨论纤维的组细对微米尺度热导率的影响,纤维体积分数一定,到不同的纤维底面直径,计算得到纤维尺度等效热导率,如图17所示,可以看出,纤维直径对微米尺度等效热导率的影响不大。

[0135]

6.7)纤维分布的影响规律

[0136]

纤维取向与传热方向不同角度对等效热导率的影响如图18所示,可以看出,纤维取向对等效热导率影响较大,当纤维沿传热方向时,热导率最大,当纤维垂直传热方向时,热导率最小。

[0137]

本发明虽然已以较佳实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以利用上述揭示的方法和技术内容对本发明技术方案做出可能的变动和修改,因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化及修饰,均属于本发明技术方案的保护范围。

[0138]

本发明说明书中未作详细描述的内容属本领域技术人员的公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1