一种熔融石英光学元件加工表面微区微观光伤点缺陷相对浓度检测方法

本发明涉及工程光学,具体而言,涉及一种熔融石英光学元件加工表面微区微观光伤点缺陷相对浓度检测方法。

背景技术:

1、熔融石英材料因其耐高温、极低的线性膨胀系数、稳定的化学性能及优良的通光性能已被广泛应用于极紫外光刻、太空卫星通讯、海陆空天四维高功率激光武器及惯性约束核聚变等高功率激光应用领域。然而由于熔融石英材料固有的硬脆特性,其在机械加工过程中会不可避免地在表面引入凹坑、划痕、裂纹等微纳缺陷(尺寸范围为1-100μm)。这些表面微缺陷不但会降低元件表面的抗激光损伤能力并缩短其服役寿命,还会限制高功率激光系统输出功率的提升,由此给极紫外光刻、太空卫星通讯、高功率激光武器及惯性约束核聚变等领域的发展带来挑战。

2、现阶段,国内外已普遍认为熔融石英光学元件加工表面微缺陷区存在的点缺陷是引起表面微缺陷区激光强吸收并降低元件表面抗激光损伤能力的主要原因。在众多报道中,熔融石英光学元件表面点缺陷亦被称为引起元件激光损伤的损伤“前驱体”。因此,深入探究熔融石英光学元件加工表面点缺陷对元件抗激光损伤能力的影响机制有助于从根本上提升其抗激光损伤能力。众所周知,在熔融石英光学元件机械加工过程中会在加工表面引入不同物化性质(如原子排列形式、原子核对核外电子的束缚能力、点缺陷活性、点缺陷得失电子能力等)的点缺陷。这些点缺陷在机械力作用下通常以团簇形式混合存在于元件加工表面微缺陷区。事实上,熔融石英光学元件加工表面不同点缺陷的综合作用(即点缺陷团簇的作用)是影响元件加工表面抗激光损伤能力的源头。然而,不同物化性质的点缺陷对元件抗激光损伤能力的影响程度不同。因此,为了深入研究熔融石英光学元件加工表面不同种点缺陷对元件加工表面抗激光损伤能力的综合影响规律,必须首先获得元件加工表面点缺陷的相对浓度。

3、在熔融石英(主要成分为sio2)光学元件加工过程中,加工表面si-o键的断裂会产生多种不同物化性质的点缺陷。在强激光辐照条件下,熔融石英光学元件加工表面微缺陷区的基态电子极易吸收光子能量,并电离跃迁成自由电子。当自由电子密度达到临界自由电子密度时,元件表面即发生激光损伤。同时,由于在电子跃迁过程中产生的部分激发态电子极不稳定,将发生辐射弛豫并释放荧光。光致荧光光谱法、红外光谱法和紫外光谱法均通过实验获得点缺陷的特征响应信号来表征元件加工表面的点缺陷。光致荧光光谱法通过检测点缺陷释放的荧光来表征点缺陷;红外光谱法通过分析点缺陷对于红外光的吸收特性来表征点缺陷;紫外光谱法通过获得点缺陷对于紫外光的吸收特性来表征点缺陷。此三种表征技术已被公认为当前最为有效的点缺陷表征手段。虽然这三种表征技术可通过获得的点缺陷特征响应信号来确定点缺陷的类型,然而由于当前点缺陷表征理论及技术仍不完善,目前仍无法通过现有的点缺陷表征理论及技术来获得材料表面点缺陷的相对浓度,这给熔融石英光学元件加工表面点缺陷的研究带来挑战。

技术实现思路

1、本发明要解决的技术问题是:

2、现有技术对熔融石英元件加工表面点缺陷表征手段仅适用于表征及判别点缺陷的种类,尚无有效方法针点缺陷的相对浓度进行检测。

3、本发明为解决上述技术问题所采用的技术方案:

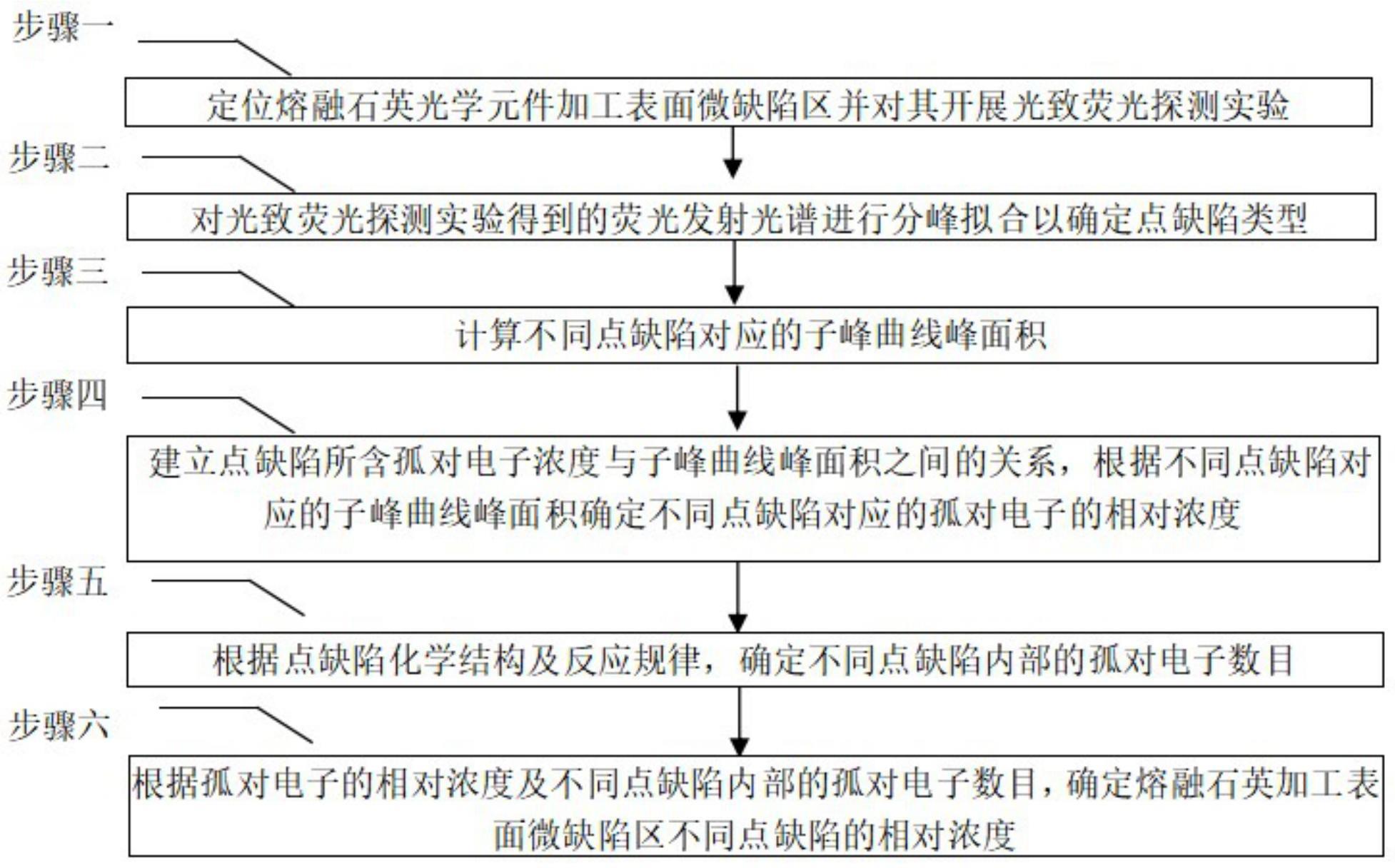

4、本发明提供了一种熔融石英光学元件加工表面微区微观光伤点缺陷相对浓度检测方法包括如下步骤:

5、步骤一、定位熔融石英光学元件加工表面微缺陷区并对定位的缺陷区开展光致荧光探测实验;

6、步骤二、对光致荧光探测实验得到的荧光发射光谱进行分峰拟合得到多个子峰曲线,通过子峰曲线确定点缺陷类型;

7、步骤三、计算不同点缺陷对应的子峰曲线峰面积;

8、步骤四、建立点缺陷所含孤对电子浓度与子峰曲线峰面积之间的关系,根据不同点缺陷对应的子峰曲线峰面积确定不同点缺陷所含的孤对电子的相对浓度;

9、步骤五、根据点缺陷化学结构及反应规律,确定不同点缺陷所含的孤对电子数目;

10、步骤六、根据孤对电子的相对浓度及不同点缺陷所含的孤对电子数目,确定熔融石英加工表面微缺陷区不同点缺陷的相对浓度。

11、进一步地,所述步骤一包括对定位的微缺陷区内任意位置进行光致荧光检测,确定缺陷区内荧光强度最高的位置,针对该位置开展光致弱荧光探测实验。

12、进一步地,所述步骤二确定的点缺陷类型包括:氧缺陷中心ii型缺陷、自陷激子缺陷、色心缺陷、非桥键氧空位中心i型缺陷、非桥键氧空位中心ii型缺陷、过氧链式缺陷及硅纳米团簇缺陷。

13、进一步地,所述步骤三通过数学软件origin计算荧光发射光谱中各子峰曲线的峰面积。

14、进一步地,所述步骤四包括如下过程:

15、通过公式可知,针对特定缺陷的特定位置电子跃迁过程中释放的荧光信号往往与激发态电子浓度成正比;其中,a表示释放的荧光信号,ne表示激发态电子浓度,τr表示激发态电子衰减弛豫时间,对同一缺陷的同一位置而言,τr通常是固定的;

16、根据现有研究:当激光能量比较低时,即在电子跃迁过程中只有一小部分电子发生电离时,激发态电子的浓度与可发生电离过程的基态电子浓度近似成正比;以及点缺陷内易吸收光子能量而发生电离过程的基态电子为点缺陷的孤对电子;得到结论:在光致激发荧光探测实验中,熔融石英光学元件加工表面某一点缺陷所含孤对电子浓度与其对应的子峰曲线峰面积之间的关系为成正比关系;

17、因此,根据不同点缺陷对应的子峰曲线峰面积确定不同点缺陷对应的孤对电子的相对浓度。

18、进一步地,所述步骤四确定的不同点缺陷对应的孤对电子的相对浓度为:氧缺陷中心ii型缺陷7.31%、自陷激子缺陷18.33%、色心缺陷28.20%、非桥键氧空位中心i型缺陷9.55%、非桥键氧空位中心ii型缺陷27.87%、过氧链式缺陷8.74%。

19、进一步地,所述步骤五根据点缺陷化学结构及反应规律,针对自陷激子缺陷,由于其包含因机械力作用下而产生的未完全断裂的si-o键,而未完全断裂的si-o键在激光辐射条件下极易断裂生成2个孤对电子;针对过氧链式缺陷,由于其由两个非桥键氧空位中心i型缺陷聚合而成,会在激光辐射条件下再次分解为等量非桥键氧空位中心i型缺陷和非桥键氧空位中心ii型缺陷,因此,过氧链式缺陷可视为包含2个孤对电子。

20、进一步地,所述步骤五中根据点缺陷化学结构,确定氧缺陷中心ii型缺陷包含2个孤对电子、色心缺陷包含1个孤对电子、非桥键氧空位中心i型缺陷包含1个孤对电子、非桥键氧空位中心ii型缺陷含有2个孤对电子。

21、进一步地,所述步骤六通过下式确定熔融石英加工表面微缺陷区不同点缺陷的相对浓度:

22、

23、其中,ni表示不同点缺陷的相对浓度,i为不同点缺陷;nei为第i类点缺陷对应的孤对电子相对浓度,mi为第i类点缺陷的孤对电子数目。

24、进一步地,步骤六确定熔融石英加工表面微缺陷区不同点缺陷的相对浓度为:氧缺陷中心ii型缺陷5.31%、自陷激子缺陷13.31%、色心缺陷40.90%、非桥键氧空位中心i型缺陷13.87%、非桥键氧空位中心ii型缺陷20.23%、过氧链式缺陷6.38%。

25、相较于现有技术,本发明的有益效果是:

26、本发明一种熔融石英光学元件加工表面微区微观光伤点缺陷相对浓度检测方法,通过对熔融石英光学元件加工表面微缺陷区开展光致荧光探测实验,确定缺陷区的点缺陷类型及不同点缺陷对应的子峰曲线峰面积,建立点缺陷所含孤对电子浓度与子峰曲线峰面积之间的关系,结合点缺陷化学结构及反应规律,计算得到熔融石英加工表面微缺陷区不同点缺陷的相对浓度。本发明完善了当前点缺陷表征理论及技术,填补了当前尚无法获得材料表面点缺陷相对浓度的技术空白。

27、本发明有助于从原子尺度了解熔融石英材料在机械加工过程中(机械力作用下)的点缺陷产生及演变机制,而点缺陷被认为是引起熔融石英光学元件表面激光损伤的“损伤前驱体”;因此,本发明有助于从根本上揭示熔融石英光学元件加工表面微缺陷区点缺陷对元件加工表面抗激光损伤能力的综合影响规律,为解决该类元件加工表面点缺陷引发的激光损伤问题提供了理论依据和技术支持。

28、本发明可为熔石英及其他玻璃材料的原子级结构理论仿真(如分子动力学仿真、第一性原理)等研究提供实验验证,有助于促进这些领域的发展。

- 还没有人留言评论。精彩留言会获得点赞!