一种数控机床用工件测量装置及使用方法与流程

一种数控机床用工件测量装置及使用方法

1.技术领域:本发明属于机床技术领域,主要涉及的是一种数控机床用工件测量装置及使用方法。

2.

背景技术:

现有的数控机床装夹工件后,无法对装夹的工件进行测量,相同的工装夹具,不同工人装夹的手法不一样,工件的位置也有差别,随着加工数量增加刀具磨损程度也会不一样,最终会导致加工后的工件尺寸不统一。

3.如果工装底部夹杂铁屑,在装夹工件时没有发现,会导致工件装夹不到位,或者刀具严重磨损而没有更换,此时如果运行加工程序,会导致工件尺寸严重超差甚至报废。

4.

技术实现要素:

为了克服上述的不足,本发明提供了一种数控机床用工件测量装置及使用方法。

5.本发明解决其技术问题所采用的技术方案:一种数控机床用工件测量装置,包括前盖,所述前盖的前端具有螺纹孔,后端敞开,中部具有一容置空间;接触式传感器,所述接触式传感器的螺纹端与所述前盖的螺纹孔丝接,且,通过锁紧螺母锁紧;连接件,所述连接件的前端与所述前盖的后端丝接;无线发射模块,所述无线发射模块通过螺丝固定在所述连接件上,且,与所述接触式传感器电连接;电池容纳结构,用于容纳电池,所述电池为所述无线发射模块和接触式传感器供电,所述电池容纳结构的前端与所述连接件的后端丝接;其中,所述接触式传感器的触头接触到工件后将信号传递到所述无线发射模块,所述无线发射模块将此信号传递到所在机床的接收器并反馈给控制系统。

6.所述前盖的侧壁上沿圆周方向间隔设置多个开孔,所述前盖的侧壁上套设有能够透光的非金属外罩。

7.所述连接件的前端设有外螺纹,后端设有内螺纹。

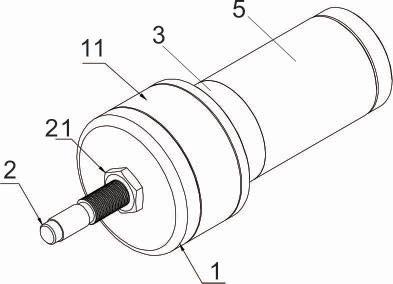

8.所述电池容纳结构包括套管,所述套管的内部设有电池腔,所述套管的末端与后盖丝接,后盖内侧的中部设有负极弹簧,所述套管的前端与连接件丝接,套管的前端设有绝缘端盖,绝缘端盖的中部设有极柱,所述极柱的一端与电池的正极连接,另一端通过正极弹簧与所述无线发射模块的正接线柱连接,所述无线发射模块的负接线柱通过螺丝与所述连接件连接。

9.所述连接件的前端和后端均设有外螺纹。

10.所述电池容纳结构包括刀柄,所述刀柄的内部设有电池腔,所述电池腔的末端设有负极弹簧,所述刀柄的前端与所述连接件丝接,所述刀柄的前端与所述连接件丝接,所述连接件的前端设有无线发射模块,无线发射模块的背面设有正极焊盘,所述无线发射模块的负接线柱通过螺丝与所述连接件连接。

11.一种数控机床用工件测量装置的使用方法,包括如下步骤:1)夹装工件;2)将工件测量装置装在刀座或主轴上,使接触式传感器的触头接触到工件,接触式传感器将信号传递到所述无线发射模块,所述无线发射模块将此信号传递到所在机床的接收器并反馈给控制系统,控制系统会记录当前坐标值;3)控制系统与加工程序内设定好的基准坐标进行比较,进而判断工件的装夹位置,如果误差在设定的公差范围内,则通过系统的自动补偿功能,对程序的坐标系进行补偿修改,使加工后的工件尺寸保持统一。如果误差在设定的公差范围外,则机床报警,提醒操作者检查工件是否装夹到位;4)加工工件,直至完成后,执行步骤2,控制系统记录当前坐标值;5)控制系统与加工程序内设定好的成品尺寸基准坐标进行比较,如果误差在设定的公差范围内则判定工件尺寸合格,并通过系统的自动补偿功能,对程序的坐标系进行补偿修改,使后续加工后工件尺寸保持统一。如果误差在设定的公差范围外,则机床报警,提醒操作者工件尺寸超差;6)换上新的工件,重复上述步骤。

12.由于采用如上所述的技术方案,本发明具有如下优越性:本发明提供的一种数控机床用工件测量装置及使用方法,该装置可实现工件在线测量,测量装置与机床联机,当测量装置接触工件时,给机床反馈信号,机床系统自动读取当前坐标值,进而判断工件的装夹位置或者加工尺寸,通过系统的自动补偿功能,对程序的坐标系进行补偿修改,使加工后的工件尺寸保持统一。当测量的位置超出程序的设定范围时,机床提示报警,提醒操作者检查工件是否装夹到位或者提醒操作者工件尺寸超差。该测量装置安装使用方便,不占用空间,数控车床使用时直接安装在车床的刀塔内;加工中心可直接放置在机床的刀库内。所有零部件之间采用螺纹连接,方便拆装更换。

13.附图说明:图1是本发明的第一实施例的总装示意图;图2是第一实施例的爆炸示意图;图3是第一实施例的剖视图;图4是第一实施例连接件的剖视图;图5是本发明的第二实施例的总装示意图;图6是第二实施例的拆分示意图;图7是第二实施例的剖视图;图8是第二实施例连接件的剖视图;具体实施方式:为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

14.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范

围。

15.结合附图所述的一种数控机床用工件测量装置,包括前盖1、接触式传感器2、连接件3、无线发射模块4和电池容纳结构5。

16.所述前盖1的前端具有螺纹孔13,后端敞开,中部具有一容置空间,容置空间中能够容纳无线发射模块4;所述接触式传感器2的螺纹端与所述前盖1的螺纹孔13丝接,且,通过锁紧螺母21锁紧;所述连接件3的前端与所述前盖1的后端丝接,连接件3为金属材质,且,在前端设有多个螺孔31;所述无线发射模块4通过螺丝41固定在所述连接件3上,且,与所述接触式传感器4电连接,所述螺丝41与所述连接件3上的螺孔相对应。

17.所述电池容纳结构5,用于容纳电池6,所述电池6为所述无线发射模块4和接触式传感器2供电,所述电池容纳结构5的前端与所述连接件3的后端丝接;其中,所述接触式传感器2的触头接触到工件后将信号传递到所述无线发射模块4,所述无线发射模块4将此信号传递到所在机床的接收器并反馈给控制系统。

18.该装置可实现工件在线测量,测量装置与机床联机,当测量装置的接触式传感器2的触头接触工件时,给机床反馈信号,机床系统自动读取当前坐标值,进而判断工件的装夹位置或者加工尺寸,通过系统的自动补偿功能,对程序的坐标系进行补偿修改,使加工后的工件尺寸保持统一。当测量的位置超出程序的设定范围时,机床提示报警,提醒操作者检查工件是否装夹到位或者提醒操作者工件尺寸超差。该测量装置安装使用方便,不占用空间,数控车床使用时直接安装在车床的刀塔内;加工中心可直接放置在机床的刀库内。所有零部件之间采用螺纹连接,方便拆装更换。

19.优选的,如图2所示,所述前盖1的侧壁上沿圆周方向间隔设置多个开孔12,所述前盖1的侧壁上套设有能够透光的非金属外罩11。前盖1为通用结构,内部的容置空间可容纳无线发射模块4的线路板,圆周均布设置开孔12,减少信号衰减的同时可观察内部指示灯;前盖1外圆设置透光非金属外罩11,防止进水的同时方便工作人员感知内部工作状态。

20.如图4所示,所述连接件3的前端设有外螺纹,后端设有内螺纹,前端的外螺纹与前盖1的内螺纹丝接。

21.如图1、图2和图3所示,所述电池容纳结构5包括套管51,套管51外径尺寸可以根据刀座的内孔尺寸进行更改,以适应不同的机床型号;所述套管51的内部设有电池腔,所述套管51的末端与后盖52丝接,后盖52内侧的中部设有负极弹簧55,所述套管51的前端与连接件3的后端丝接,套管51的前端设有绝缘端盖53,绝缘端盖53的中部设有极柱54,所述极柱54的一端与电池6的正极连接,另一端通过正极弹簧42与所述无线发射模块4的正接线柱连接,所述无线发射模块4的负接线柱通过螺丝41与所述连接件3的螺孔31连接,由于连接件3和套管51以及后盖52均为金属材质,所以电池的负极依次通过负极弹簧55、后盖52、套管51、连接件3和螺丝41与无线发射模块4的负接线柱电连通,从而完成电池6为无线发射模块4的供电回路。

22.如图8所示,所述连接件3的前端和后端均设有外螺纹。

23.如图5、图6和图7所示,所述电池容纳结构5包括刀柄511,所述刀柄511的内部设有

电池腔,所述电池腔的末端设有负极弹簧55,所述刀柄511的前端与所述连接件3丝接,所述连接件3的前端设有无线发射模块4,无线发射模块4的背面设有正极焊盘544,所述无线发射模块4的负接线柱通过螺丝41与所述连接件3连接,由于连接件3和刀柄511均为金属材质,所以电池的负极依次通过负极弹簧55、刀柄511、连接件3和螺丝41与无线发射模块4的负接线柱电连通,从而完成电池6为无线发射模块4的供电回路。

24.本设计安装使用方便,不占用空间,数控车床使用时直接安装在车床的刀塔内;加工中心可直接放置在机床的刀库内。

25.一种数控机床用工件测量装置的使用方法,包括如下步骤:1)装夹工件;2)将工件测量装置装在刀座或主轴上,使接触式传感器的触头接触到工件,接触式传感器将信号传递到所述无线发射模块,所述无线发射模块将此信号传递到所在机床的接收器并反馈给控制系统,控制系统会记录当前坐标值;3)控制系统与加工程序内设定好的基准坐标进行比较,进而判断工件的装夹位置,如果误差在设定的公差范围内,则通过系统的自动补偿功能,对程序的坐标系进行补偿修改,使加工后的工件尺寸保持统一;如果误差在设定的公差范围外,则机床报警,提醒操作者检查工件是否装夹到位;4)加工工件,直至完成后,执行步骤2,控制系统记录当前坐标值;5)控制系统与加工程序内设定好的成品尺寸基准坐标进行比较,如果误差在设定的公差范围内则判定工件尺寸合格,并通过系统的自动补偿功能,对程序的坐标系进行补偿修改,使后续加工的工件尺寸保持统一;如果误差在设定的公差范围外,则机床报警,提醒操作者工件尺寸超差;6)换上新的工件,重复上述步骤。

26.以上内容中未细述部份为现有技术,故未做细述。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1