一种螺栓外表面质量检测的成像和照明方法与流程

1.本发明涉及一种螺栓外表面质量检测的成像和照明方法,属于螺栓外表面的检测技术领域。

背景技术:

2.螺栓螺杆是最常用的紧固零件,在各行各业都有广泛的应用。在许多要求高可靠性的应用领域,例如航空航天、铁路、汽车、核电站、桥梁等等行业,螺栓螺杆的品质检测就成为产品生产环节不可忽略的一个重要环节。

3.当前,机器视觉已经开始进入螺栓螺杆的检测领域,但基本都局限于对算法要求比较低的轮廓检测和尺寸测量。目前虽然也有关于螺栓螺杆缺陷检测的相关报道,但重点在于输送、夹持、旋转、分类等机械结构的设计,无法适用于高精密行业的检测要求。如申请号为201822274251.5的专利公开了一种螺栓检测系统,包括转动运输装置、头部检测装置和杆部检测装置,转动运输装置包括转盘、转轴和卡槽,头部检测装置包括头部检测相机,杆部检测装置包括杆部检测相机,虽然在一定程度上提高了检测效率,但由于螺栓干部和头部之间的过渡并非是直角过渡,头部也并非是简单的柱状,文中并没有介绍针对各部位照明和成像应该如何调节,是无法满足高精密行业的检测要求的。再如申请号为201810573052.6的专利公开了一种螺栓检测分选装置,包括机架、振动上料机构、换向装置、送料装置、第一定位装置、第二定位装置、第一相机检测装置和第二相机检测装置,能够将螺栓排列、换向后输送到第二工业相机对螺栓的两端进行检测,然后通过电磁驱动盘控制螺栓转动,第二工业相机对螺栓的周向进行检测,根据检测结果通过分选气缸进行剔料分选,提高了工作效率,但由于螺栓周向并非简单的等直径的柱状,文中并没有介绍针对各部位照明和成像应该如何调节,也是无法满足高精密行业的检测要求的。

4.汽车、飞机、桥梁等关键部位对螺栓的质量要求是非常高的,任何一个瑕疵都可能会导致安全事故,通过现有的检测设备无法满足高精密要求,通过人工检测,存在效率低、强度大的问题,且不同螺杆螺栓的外形特点不相同,如何获取品质优良的外观图像,以适用于高精密行业的检测要求,成为急需解决的技术问题。

技术实现要素:

5.本发明提供一种螺栓外表面质量检测的成像和照明方法,通过成像和照明方法的改进和设计,可获得高精度的优质图像,以满足高可靠性领域的螺栓检测需求。

6.为解决上述技术问题,本发明所采用的技术方案如下:

7.一种螺栓外表面质量检测的成像和照明方法,包括如下步骤:

8.1)对螺栓的侧壁检测时,采用暗场照明的方式照明螺栓的侧壁,相机以光轴(相机的光轴)垂直于螺栓侧壁的方式获取侧壁成像,也即相机安装在螺栓的侧面,且相机的光轴与螺栓的侧壁保持垂直;

9.2)对螺栓的端面检测时,将相机置于螺栓中心轴的延长线上,相机的光轴与螺栓

的中心轴重叠,螺栓的端面和相机之间设置半反半透镜,在半反半透镜的侧边设置光源,光源发出的光线照射到半反半透镜、并反射到螺栓的端面;

10.若螺栓的端面上设有凹槽,采用发散的光源,照亮凹槽内侧壁,将相机的光轴与螺栓的中心轴呈25~45

°

的夹角拍摄凹槽内侧壁。

11.在检测时的工位、下料等方案,参照现有技术即可。本技术的关键在于通过对螺栓外侧各部位成像和照明的设计,获得优质成像,以实现螺栓外表面质量的高精度检测。

12.上述步骤2)中,半反半透镜的设置,可实现对螺栓端面的灵活照明,以实现对端面各处的良好成像;半反半透镜在相同的光的工作波段,既可以通过折返、改变照明光的方向,又可以让相机透过半反半透镜对目标进行拍摄。

13.为了进一步提高成像质量,上述步骤1)中,将平行光以相对于螺栓侧壁120-160

°

的角度照射到螺栓侧壁进行暗场照明。此种照明方式不会在相机的视场中产生明场的闪耀光斑,即制造出暗场照明的效果,可以利用光轴垂直于螺栓侧壁的相机获得高质量的成像照片。

14.为了获得螺栓螺杆外表圆周面的完整图像,步骤1)中,若相机为线列相机,螺栓以其(螺栓)中心轴为旋转轴进行360度旋转,实现360度无死角连续拍照;

15.若相机为面阵相机,在螺栓以其(螺栓)中心轴为旋转轴进行360度旋转的过程中,每隔60~120度拍摄一张照片,然后将拍摄的照片拼接成完整的螺栓侧壁外表面图像;或者,不旋转螺栓,(螺栓)周向上每隔60~120度安装一个面阵相机,然后将各拍摄的照片拼接成完整的螺栓侧壁外表面图像。

16.为了进一步提高检测精度,步骤1)中,螺栓外侧壁角度每变化一次,在螺栓变化后正对的位置至少增加一个光轴与螺栓外侧壁垂直的相机。

17.当螺栓外侧壁与螺栓轴向不平行时,平行光以相对于此段螺栓侧壁120-160

°

的角度照射到此段螺栓侧壁进行暗场照明,此段螺栓外侧壁对应的相机的光轴与此段螺栓外侧壁垂直。

18.为了获得各段的高清晰成像,步骤1)中,当螺栓外侧壁与螺栓轴向平行时,直径每变化一次,至少增加一个光轴与螺栓外侧壁垂直的相机。

19.上述步骤2)中,半反半透镜相对螺栓的中心轴呈45

°

倾角。

20.为了获得凹槽内侧壁整个内圆周面的图像,步骤2)中,对螺栓端面的凹槽内侧壁成像时,若相机为线列相机,螺栓以其(螺栓)中心轴为旋转轴进行360度旋转,实现360度无死角连续拍照;

21.若相机为面阵相机,在螺栓以其(螺栓)中心轴为旋转轴进行360度旋转的过程中,每隔60~120度拍摄一张照片,然后将拍摄的照片拼接成完整的凹槽内侧壁图像;或者,不旋转螺栓,(螺栓)周向上每隔60~120度安装一个面阵相机,然后将各拍摄的照片拼接成完整的凹槽内侧壁图像。

22.汽车轮毂的紧固螺栓,对于汽车的行驶安全至关重要,且产量很大。汽车轮毂的紧固螺栓包括沿轴向依次相接的螺杆、圆弧过渡面和六角螺帽,六角螺帽的端面设有圆形凹槽,圆形凹槽内底部设有字母;

23.上述螺栓的成像和照明装置,包括沿生产线流动方向依次设置的第一xyz三维气动v型夹爪、侧壁检测装置、第二xyz三维气动v型夹爪和端部检测装置;

24.侧壁检测装置包括第一基座、第一支架、第一相机组、第一平行光源、第二相机组和第二平行光源;

25.第一基座、第一相机组、第一平行光源、第二相机组和第二平行光源均安装在第一支架上;

26.第一基座设在第一支架的底部,第一基座上设有螺栓固定装置;

27.第一相机组的数量为一组以上,每组第一相机组中有三个以上的第一相机,第一相机的光轴与水平方向平行,第一相机的高度可调;第一平行光源与竖直方向呈120-160

°

夹角,第一平行光源与竖直方向的角度可调,第一平行光源纵向上的安装高度高于第一相机,第一平行光源的数量与第一相机组的数量相等、且一一对应;

28.第二相机组的数量为一组以上,每组第二相机组中有一个以上的第二相机,第二相机的光轴与向下倾斜安装,第二相机与竖直方向的角度可调;第二平行光源的照射方向从下向上倾斜,第二平行光源与竖直方向的角度可调,第二平行光源纵向上的安装高度低于第二相机,第二平行光源的数量与第二相机组的数量相等、且一一对应;

29.第一相机和第二相机采用相同的类型;

30.端部检测装置包括第二基座、第二支架、第三相机、第三光源、半反半透镜、第四相机组和第四光源;

31.第二基座、第三相机、第三光源、半反半透镜、第四相机组和第四光源均安装在第二支架上;

32.第二基座设在第二支架的顶部,第二基座上设有开口竖直向下的夹持爪或夹持套、夹持爪或夹持套可在水平方向移动;第三相机、第三光源和半反半透镜均设在第二基座下方,半反半透镜以45

°

的角度倾斜安装,第三光源设在半反半透镜侧面、且照射到半反半透镜上的光线向上反射,第三相机设在半反半透镜底部、且光轴垂直向上,第二基座上夹持爪或夹持套可移动至与第三相机上的光轴与的中心轴共线的位置;

33.第四相机组和第四光源设在第二基座下方,第四相机组的数量为一组以上,每组第四相机组中有一个以上的第四相机,第四相机的光轴向上倾斜,第四相机的光轴与竖直方向的夹角可调,第四光源的照射方向竖直向上,第二基座上夹持爪或夹持套可移动至其中心轴与第四光源的中心轴共线的位置。

34.在螺栓外表面质量检测时,会用到螺栓振动供料机,为检测供料,螺栓振动供料机采用现有市售产品,或现有专利产品(申请号201220723884.x、申请号201711257826.6、申请号201821146572.0等)均可。

35.上述第一平行光源与竖直方向呈120-160

°

夹角,指第一平行光源发出的平行光与竖直方向呈120-160

°

夹角,此角度可调,可获得优质成像照片。

36.为了获得整个周向的图像,第一基座上螺栓固定装置为可旋转结构,或沿第一基座周向设置有四组第一相机组和四组第二相机组,相邻两组第一相机组之间的夹角为90

°

,相邻两组第二相机组之间的夹角为90

°

,第一相机和第二相机均为面阵相机;

37.第二基座上夹持爪或夹持套为可旋转结构,或沿沿第四光源周向设置有四组第四相机组,相邻两组第四相机组之间的夹角为90

°

。

38.利用上述装置对上述螺栓成像和照明方法,包括如下步骤:

39.1)对螺栓的侧壁检测:

40.1.1)对螺栓竖直段外侧壁(指与螺栓轴向平行的外侧壁)检测:

41.a、螺栓的竖直段外侧壁包括螺杆侧壁、圆弧过渡面的底部侧壁和六角螺帽侧壁,利用第一xyz三维气动v型夹爪,将螺栓移动到第一基座、并将螺栓竖直向上地(螺栓的螺杆在上、螺帽在下)套在或夹在第一基座的螺栓固定装置上;

42.b、螺杆侧壁、圆弧过渡面的底部侧壁和六角螺帽侧壁分别至少正对第一相机组中的一个第一相机,打开与第一相机组对应的第一平行光源,平行光以相对于螺栓侧壁120-160

°

的角度照射到螺栓侧壁进行暗场照明,第一相机组分别完成螺杆侧壁、圆弧过渡面的底部侧壁和六角螺帽侧壁的成像;

43.c、第一基座上螺栓固定装置为可旋转结构,旋转螺栓固定装置、进而带动螺栓以其轴心为旋转轴进行360度旋转,若第一相机为线列相机,则进行360度无死角连续拍照,若第一相机为面阵相机,则每旋转90度拍摄一张照片,然后将拍摄的照片拼接成完整的螺栓侧壁外表面图像;

44.或者沿第一基座周向设置四组第一相机组,相邻两组第一相机组之间的夹角为90

°

,每组第一相机组对应有一个第一平行光源,且第一相机均采用面阵相机,这也无需旋转螺栓,将四个角度拍摄的照片拼接成完整的螺栓侧壁外表面图像,也即拍照一次就可以完成对螺栓沿轴向360度的无死角成像;

45.1.2)对螺栓非竖直段外侧壁(指与螺栓轴向不平行的外侧壁)检测:

46.a、圆弧过渡面的底部为竖直段,其余为呈圆弧过渡的斜面,也即螺栓非竖直段外侧壁;确定圆弧过渡面的垂直线,调整第二相机的角度、使得第二相机的光轴与圆弧过渡面的垂直线共线,第二平行光源以相对于圆弧过渡面120-160

°

的角度照射到圆弧过渡面进行暗场照明,调整第二平行光源的角度、使得不在第二相机的视场中产生明场的闪耀光斑,制造出暗场照明的效果图像,完成圆弧过渡面的成像;

47.b、第一基座上螺栓固定装置为可旋转结构,旋转螺栓固定装置、进而带动螺栓以其轴心为旋转轴进行360度旋转,若第二相机为线列相机,则进行360度无死角连续拍照,若第二相机为面阵相机,则每旋转90度拍摄一张照片,然后将拍摄的照片拼接成完整的圆弧过渡面外表面图像;

48.或者沿第一基座周向设置四组第二相机组,相邻两组第二相机组之间的夹角为90

°

,每组第二相机组对应有一个第二平行光源,且第二相机均采用面阵相机,这也无需旋转螺栓,将四个角度拍摄的照片拼接成完整的圆弧过渡面外表面图像,也即拍照一次就可以完成对螺栓沿轴向360度的无死角成像;

49.2)对螺栓端面和圆形凹槽侧壁的检测:

50.2.1)对螺栓端面的检测:

51.a、螺栓端面包括螺栓端面周边和圆形凹槽的底面,螺栓的侧壁拍摄完成后,用第二xyz的三维气动v型夹爪夹住螺栓的螺杆部分,上移并脱离第一基座,然后移动到第二基座位置、并夹持在第二基座上的夹持爪或夹持套上;

52.b、调整夹持爪或夹持套的水平位置,使得第三相机的光轴与螺栓的中心轴共线,第三光源为弥散光,借助45度设置的半反半透镜,实现对螺栓头部的灵活照明,第三相机完成螺栓端面成像;

53.2.2)端面上圆形凹槽内侧壁的检测:

54.a、完成端面检测后,移动第二基座上夹持爪或夹持套至其(夹持爪或夹持套)中心轴与第四光源的中心轴共线的位置,第四光源为弥散光,照亮圆形凹槽内侧壁;为了拍摄圆形凹槽内侧壁上的缺陷,调整第四相机倾斜角度,获得圆形凹槽内侧壁成像;

55.b、第二基座上的夹持爪或夹持套为可旋转结构,旋转夹持爪或夹持套、进而带动螺栓以其轴心为旋转轴进行360度旋转,若第四相机为线列相机,则进行360度无死角连续拍照,若第四相机为面阵相机,则每隔90度拍摄一张照片,然后将拍摄的照片拼接成完整的圆形凹槽内侧壁图像;

56.或者第四相机组沿第四光源周向设置四组,相邻两组之间的夹角为90

°

,第四相机均采用面阵相机,这样无需旋转螺栓,将四个角度拍摄的照片拼接成完整的圆形凹槽内侧壁图像,也即拍照一次就可以完成对螺栓沿轴向360度的无死角成像。

57.获得外表面图像后的缺陷分析,参照现有技术即可。

58.本发明未提及的技术均参照现有技术。

59.本发明螺栓外表面质量检测的成像和照明方法,通过成像和照明方法的改进和设计,实现了对螺栓外表面全方位高精度成像,可以满足高可靠性领域的螺栓检测需求。

附图说明

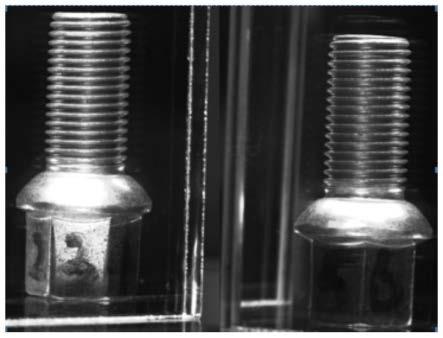

60.图1为实施例中待测螺的实物照;

61.图2为图1的俯视图;

62.图3为实施例中螺栓竖直段外侧壁成像原理图;

63.图4为实施例中第一相机的成像图像;

64.图5为实施例中螺栓非竖直段外侧壁成像原理图;

65.图6为施例中圆弧过渡面的成像图像;

66.图7为实施例中螺栓端面成像原理图;

67.图8为实施例中获得的端面图像;

68.图9为实施例中端面上圆形凹槽内侧壁成像原理图;

69.图10为实施例中获得的端面上圆形凹槽内侧壁图像;

70.图中,1为第一基座,2为第一平行光源,3为第一相机,4为第二平行光源,5为第二相机,6为第二基座,7为第三相机,8为第三光源,9为半反半透镜,10为第四相机,11为第四光源。

具体实施方式

71.为了更好地理解本发明,下面结合实施例进一步阐明本发明的内容,但本发明的内容不仅仅局限于下面的实施例。

72.本技术上下、左右、水平、竖直等方位词,均为基于附图所示的相对方位或位置关系,不应理解为对本技术的绝对限制。

73.如图1-2所示,汽车轮毂的紧固螺栓包括沿轴向依次相接的螺杆、圆弧过渡面和六角螺帽,圆弧过渡面顶部直径大于六角螺帽的外径,如图2所示,圆弧过渡面与六角螺帽根部之间形成台面,六角螺帽的端面设有圆形凹槽,圆形凹槽内底部设有字母;所有暴露外表面上的缺陷,均需要检测;

74.上述螺栓的成像和照明装置,包括沿生产线流动方向依次设置的第一xyz三维气动v型夹爪、侧壁检测装置、第二xyz三维气动v型夹爪和端部检测装置;

75.侧壁检测装置包括第一基座、第一支架、第一相机组、第一平行光源、第二相机组和第二平行光源;

76.第一基座、第一相机组、第一平行光源、第二相机组和第二平行光源均安装在第一支架上;

77.第一基座设在第一支架的底部,第一基座上设有螺栓固定装置,如图3-4所示,螺栓固定装置为圆形凸杆,圆形凸杆的直径与螺栓头部的圆形凹陷吻合,检测时,螺栓通过圆形凹槽套在第一基座的圆形凸杆上,使螺栓的整个外侧面无阻挡地完全裸露在外,这样,便于对外侧面进行照明和拍摄;

78.第一相机组的数量为一组以上,每组第一相机组中有三个第一相机,第一相机的光轴与水平方向平行,第一相机的高度可调;第一平行光源与竖直方向呈120-160

°

夹角,第一平行光源与竖直方向的角度可调,第一平行光源纵向上的安装高度高于第一相机,第一平行光源的数量与第一相机组的数量相等、且一一对应;

79.第二相机组的数量为一组以上,每组第二相机组中有一个以上的第二相机,第二相机的光轴与向下倾斜安装,第二相机与竖直方向的角度可调;第二平行光源的照射方向从下向上倾斜,第二平行光源与竖直方向的角度可调,第二平行光源纵向上的安装高度低于第二相机,第二平行光源的数量与第二相机组的数量相等、且一一对应;

80.第一相机和第二相机采用相同的类型;

81.端部检测装置包括第二基座、第二支架、第三相机、第三光源、半反半透镜、第四相机组和第四光源;

82.第二基座、第三相机、第三光源、半反半透镜、第四相机组和第四光源均安装在第二支架上;

83.第二基座设在第二支架的顶部,第二基座上设有开口竖直向下的夹持爪或夹持套、夹持爪或夹持套可在水平方向移动;第三相机、第三光源和半反半透镜均设在第二基座下方,半反半透镜以45

°

的角度倾斜安装,第三光源设在半反半透镜侧面、且照射到半反半透镜上的光线向上反射,第三相机设在半反半透镜底部、且光轴垂直向上,第二基座上夹持爪或夹持套可移动至与第三相机上的光轴与的中心轴共线的位置;

84.第四相机组和第四光源设在第二基座下方,第四相机组的数量为一组以上,每组第四相机组中有一个以上的第四相机,第四相机的光轴向上倾斜,第四相机的光轴与竖直方向的夹角可调,第四光源的照射方向竖直向上,第二基座上夹持爪或夹持套可移动至其中心轴与第四光源的中心轴共线的位置。

85.第一基座上螺栓固定装置为可旋转结构,或沿第一基座周向设置有四组第一相机组和四组第二相机组,相邻两组第一相机组之间的夹角为90

°

,相邻两组第二相机组之间的夹角为90

°

,第一相机和第二相机均为面阵相机;

86.第二基座上夹持爪或夹持套为可旋转结构,或沿沿第四光源周向设置有四组第四相机组,相邻两组第四相机组之间的夹角为90

°

。

87.上述螺栓外表面质量检测的成像和照明方法,包括如下步骤:

88.工位1:振动排队供料:

89.采用振动供料机将螺栓排队,在供料机的输出口,采用气缸推杆等办法一个一个依次输出到位置固定的工位1,实现对被检测螺栓的位置和姿态的控制;

90.工位2:螺栓外侧壁检测:

91.2.1螺栓竖直段外侧壁检测:

92.1)用第一xyz三维气动v型夹爪,在工位1抓住螺栓,将螺栓移动到第一基座、并将螺栓竖直向上地(螺栓的螺杆在上、螺帽在下)套在或夹在第一基座的螺栓固定装置上;

93.2)如图1所示,螺栓的竖直段(与轴向平行的侧面)外侧壁包括螺杆侧壁、圆弧过渡面的底部侧壁和六角螺帽侧壁,如图3所示,每组第一相机组中的第一相机有三个、分别正对螺杆侧壁、圆弧过渡面的底部侧壁和六角螺帽侧壁,打开与第一相机组对应的第一平行光源,平行光以相对于螺栓侧壁120-160

°

的角度照射到螺栓侧壁进行暗场照明,此种照明方式不会在相机的视场中产生明场的闪耀光斑,即制造出暗场照明的效果,可获得高质量的成像照片,三个第一相机,分别完成螺杆侧壁、圆弧过渡面的底部侧壁和六角螺帽侧壁的成像,图4为最顶部的第一相机在不同方向上的成像图像,可实现螺杆侧壁的清晰成像,当然图像中也可看到螺杆外的其它部位,为了能实现各部位的清晰成像,提高检测的准确性,圆弧过渡面的底部侧壁和六角螺帽侧壁分别用另两个第一相机完成拍摄,而圆弧过渡面则由第二相机完成;

94.第一基座上螺栓固定装置为可旋转结构,旋转螺栓固定装置、进而带动螺栓以其轴心为旋转轴进行360度旋转,若第一相机为线列相机,则进行360度无死角连续拍照,若第一相机为面阵相机,则每旋转90度拍摄一张照片,然后将拍摄的照片拼接成完整的螺栓侧壁外表面图像;

95.或者沿第一基座周向设置四组第一相机组,相邻两组第一相机组之间的夹角为90

°

,为了保证成像效果,每组第一相机组对应有一个第一平行光源,且第一相机均采用面阵相机,这也无需旋转螺栓,将四个角度拍摄的照片拼接成完整的螺栓侧壁外表面图像即可,也即拍照一次就可以完成对螺栓沿轴向360度的无死角成像;

96.2.2螺栓非竖直段外侧壁检测:

97.如图1所示,螺栓的侧壁上有一段圆弧过渡面,圆弧过渡面的底部2mm左右的高度为竖直段,其余为呈圆弧过渡的斜面;

98.如果采用第一平行光源进行照明,则会在图像呈现出过饱和的反射光斑,如图4所示,导致对圆弧过渡面上缺陷成像的失败;

99.确定圆弧过渡面的垂直线,见图5,就是图中第二相机的轴线,也即相机的拍摄角度,采用第二平行光源以相对于圆弧过渡面120-160

°

的角度照射到圆弧过渡面进行暗场照明,调整第二平行光源的角度、使得不在第二相机的视场中产生明场的闪耀光斑,制造出暗场照明的效果图像;

100.圆弧过渡面完整侧面照片的获取方式,与2.1中螺栓竖直段外侧壁检测的方式相同,圆弧过渡面的成像效果如图6所示;

101.工位3:端面和圆形凹槽侧壁的检测

102.3.1端面(包括圆形凹槽的底面)的检测:

103.在工位2上的拍摄任务完成后,用第二xyz的三维气动v型夹爪夹住螺栓的螺杆部分,上移并脱离第一基座,然后移动到第二基座位置、并夹持在第二基座上的夹持爪或夹持

套上;如图7所示,第二基座上夹持爪或夹持套为开口向下的结构,目的是便于相机从端面底部拍照。

104.如图7所示,调整夹持爪或夹持套的水平位置,使得第三相机的光轴与螺栓的中心轴共线,借助一个45度设置的半反半透镜,可以实现对螺栓头部的灵活照明,以实现对头部各处的良好成像。第三光源为弥散光,图8为获得的照片,头部平面的部分特别清楚,平面部分的缺陷和脏污也特别清楚。

105.3.2端面上圆形凹槽内侧壁的检测:

106.如图9所示,完成端面检测后,移动第二基座上夹持爪或夹持套至其中心轴与第四光源的中心轴共线的位置,第四光源为弥散光,可照亮圆形凹槽内侧壁;为了拍摄圆形凹槽内侧壁上的缺陷,第四相机倾斜安装、其光轴与竖直方向之间的夹角为60

°

,成像效果与图10所示,可清楚拍摄到圆形凹槽内侧壁上的缺陷;

107.第二基座上的夹持爪或夹持套为可旋转结构,旋转夹持爪或夹持套、进而带动螺栓以其轴心为旋转轴进行360度旋转,若第四相机为线列相机,则进行360度无死角连续拍照,若第四相机为面阵相机,则每隔90度拍摄一张照片,然后将拍摄的照片拼接成完整的圆形凹槽内侧壁图像;

108.或者第四相机组沿第四光源周向设置四组,相邻两组之间的夹角为90

°

,第四相机均采用面阵相机,这样无需旋转螺栓,将四个角度拍摄的照片拼接成完整的圆形凹槽内侧壁图像即可,也即拍照一次就可以完成对螺栓沿轴向360度的无死角成像;

109.工位4:下料和分类

110.若螺栓外表无缺陷,则利用气动夹爪抓将螺栓移动至好料槽中,若螺栓外表有缺陷,则利用气动夹爪抓将螺栓移动至坏料槽中,将合格的和不合格的滑入不同的容器,实现分类,此部分技术参照成熟的现有技术。

111.以上相机均分别采用5120x5120、2500万像素的面阵相机,检测的数字精度分辨率优于35微米/像素,检测精度达到0.1um以下,在2.5um的误差范围内,准确率达99.999%以上。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1