一种氯丁二烯聚合水相液组分浓度在线分析方法与流程

1.本发明属于合成氯丁橡胶技术领域,具体涉及一种氯丁二烯聚合水相液组分浓度在线分析方法。

背景技术:

2.氯丁橡胶生产采用乳聚技术,将配置好的水相和油相进行乳化聚合。现有聚合水相配制先加入脱盐水,再加入计量好的萘胺磺酸甲醛缩聚物钠盐即pw,循环升温至35℃时加入氢氧化钾,搅拌20分钟后人工取样用分光光度计法分析pw浓度,用盐酸滴定法分析氢氧化钾浓度,检验合格后,在乳化前30分钟加入亚硫酸钠搅拌15分钟后,人工取样用盐酸滴定法分析亚硫酸钠浓度。水相配制过程中组分浓度分析方法劳动强度大,时间长,延长了水相配制周期,降低了生产效率。

技术实现要素:

3.本发明为了解决合成氯丁橡胶过程中,水相配制中组分浓度分析方法劳动强度大,时间长,延长了水相配制周期,降低了生产效率的问题,提供了一种氯丁二烯聚合水相液组分浓度在线分析方法,实现在线监测。

4.本发明是采用如下技术方案实现的,一种氯丁二烯聚合水相液组分浓度在线分析方法,使用在线电导分析法测定水相液中pw、氢氧化钾、亚硫酸钠浓度,具体步骤如下:(1)建立水相组分浓度与电导率关系:根据生产工艺控制,配制不同浓度梯度的pw、氢氧化钾、亚硫酸钠溶液浓度,测量电导率,以电导率为横坐标,各组分浓度为纵坐标,绘制工作曲线,建立水相组分浓度与电导率关系,具体如下:a、建立pw浓度与电导率关系:称取7个2.75g到4.25g质量成梯度分布的pw,定容500ml容量瓶中,计算pw质量分数测量溶液电导率,然后绘制pw标准曲线,得到对应关系;b、建立氢氧化钾浓度与电导率关系:称量16.00gpw定容2000ml容量瓶中,分别量取250ml置于7个烧杯中,加入0.6228g到0.8185 g质量成梯度分布的koh,使用邻苯二甲酸氢钾标定koh浓度并测量其电导率,绘制氢氧化钾标准曲线;得到对应关系;c、建立亚硫酸钠浓度与电导率关系:称量16.00gpw置于2000ml烧杯中,加1000ml水溶解,在加入4.4200g koh搅拌溶解,定容到2000ml容量瓶中。分别量取溶液250ml溶液置于7个烧杯中,加入1.5330g到1.7130g质量成梯度分布的亚硫酸钠测量其电导率,然后绘制亚硫酸钠标准曲线;得到对应关系;(2)按照步骤(1)的方法配制pw、氢氧化钾、亚硫酸钠溶液,测量在25℃~50℃温度范围内溶液电导率值;(3)选型在线安装测量:选定在线测量电极、变送器并进行测量;(4)在线测量与人工化学分析结果显著性检验:p=0.95,自由度18时,f=2.97,t=2.12。化学分析法与在线电导分析法在测量水相液pw、氢氧化钾、亚硫酸钠浓度没有显著性差异。

5.所述电导率测定,实验室内使用经检定校准的ddsj-307型电导率仪,工业生产现场在线使用霍尼韦尔04973电导电极在线测量。

6.影响电解质溶液电导率的因素有离子浓度、温度、离子的价数。聚合水相液中pw、氢氧化钾、亚硫酸钠组分的离子价数固定,测量的温度范围相对固定且电导率仪有自动温度补偿功能,同时观察温度对水相溶液电导率的影响。水相液中pw、氢氧化钾、亚硫酸钠在工艺控制浓度范围的电导率取决于其离子浓度。建立水相液组分浓度与电导率的关系。通过在线测量水相液电导率实现对聚合水相液组分浓度的在线监测。

7.本发明使用电导分析法测定水相液中pw、氢氧化钾、亚硫酸钠浓度。根据pw、氢氧化钾、亚硫酸钠溶液的浓度与电导率值的关系,通过测量溶液电导率值来计算溶液组分浓度。本发明中pw、氢氧化钾、亚硫酸钠溶液的浓度与电导率值的关系是在实验室中获得。实验室阶段电导率使用经检定校准的ddsj-307型电导率仪测定,氢氧化钾浓度使用基准试剂邻苯二甲酸氢钾测定,pw和亚硫酸钠浓度直接配制计算。

8.温度对电导率测量值的影响:温度会影响电导率的测量值。电导率仪带有自动温度补偿功能,该功能是仪器把不同温度下电导率的测量值自动校正在25℃下的测量值。按上面溶液的配制方法配制pw、氢氧化钾、亚硫酸钠溶液。改变溶液温度观察溶液电导率值。

9.本发明有益效果:本发明实现了氯丁橡胶聚合过程中水相液pw、氢氧化钾、亚硫酸钠组分浓度的在线测量,降低劳动强度,提高工作效率,单次水相配制分析时间由2小时缩短为6分钟,解决水相取样分析对生产影响。

附图说明

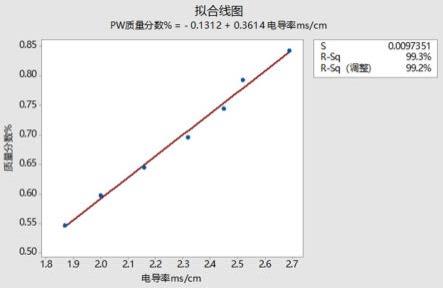

10.图1为pw的电导率工作曲线图;图2为氢氧化钾质量分数与电导率增加值工作曲线图;图3为亚硫酸钠质量分数与电导率增加值工作曲线图;图4为霍尼韦尔04973电导电极在线测量水相组分电导率的数据;图中横坐标为加入pw、氢氧化钾、亚硫酸钠等物料的时间,纵坐标为对应的在线电导率值。

具体实施方式

11.为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例;基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

12.除非另有定义,所有在此使用的技术和科学术语,和本发明所属领域内的技术人员所通常理解的意思相同,在此公开引用及他们引用的材料都将以引用的方式被并入。

13.本领域技术人员意识到的通过常规实验就能了解到的描述的特定实施方案的等同技术,都将包含在本技术中。

14.下述实施例中的实验方法,如无特殊说明,均为常规方法。下述实施例中所用的仪器设备,如无特殊说明,均为实验室常规仪器设备;下述实施例中所用的实验材料,如无特殊说明,均为由常规生化试剂商店购买得到的。

15.仪器试剂:ddsj-307型电导率仪,ud-2500紫外可见分光光度计,基准物质邻苯二

甲酸氢钾,亚硫酸钠分析纯,hcl标准溶液。

16.实施例1:一种氯丁二烯聚合水相液组分浓度在线分析方法,具体方法如下:1、建立水相组分浓度与电导率关系:根据生产工艺控制,配制不同浓度pw、氢氧化钾、亚硫酸钠溶液浓度,测量电导率,以电导率为横坐标,各组分浓度为纵坐标,绘制工作曲线,建立水相组分浓度与电导率关系。

17.a、pw浓度与电导率关系(1)溶液配制:称量7个2.75g到4.25g质量成梯度分布的pw,定容500ml容量瓶中,分别计溶液1.1~1.7,测量其电导率,计算pw质量分数。pw溶液质量分数与电导率值对应结果如表1所示。

18.表1 pw溶液质量分数与电导率值(2)标准曲线绘制:以电导率为横坐标,pw质量分数为纵坐标绘图。pw质量分数与电导率值工作曲线图如图1所示。pw质量分数与电导率值符合线性关系:。

19.b、氢氧化钾浓度与电导率关系:(1)溶液配制:称量16.0000gpw定容2000ml容量瓶中计溶液2.0测量溶液电导率为2.10,分别量取300g溶液2.0(精确0.0001g),置于7个烧杯中,计溶液2.1~2.7加入0.6228g到0.8185 g质量成梯度分布的koh,测量计算电导率增加值,使用基准试剂邻苯二甲酸氢钾标定氢氧化钾浓度。结果如表2所示。

20.表2koh质量分数与电导率增加值(2)标准曲线绘制:以电导率增加值为横坐标,氢氧化钾质量分数为纵坐标绘图。氢氧化钾质量分数与电导率值工作曲线图如图2所示。氢氧化钾质量分数与电导率增加值符合线性关系:。

21.c、亚硫酸钠浓度与电导率关系(1)溶液配制:称量14.0020gpw ,5.2820gkoh定容2000ml容量瓶,记为溶液3.0.测量其电导率为14.52。分别量取100g溶液3.0(精确到0.0001g),置于8个烧杯中计溶液3.1~3.8,加入0.4233g到0.5840g成梯度分布的na2so3,测量并计算电导率增加值。结果如表3所示。

22.表3 na2so3质量分数与电导率增加值

(2)标准曲线绘制:以电导率增加值为横坐标,亚硫酸钠质量分数为纵坐标绘图。工作曲线图如同3所示。亚硫酸钠质量分数与电导率增加值符合线性关系:。

23.d、温度对电导率测量值的影响:水相液中pw、氢氧化钾、亚硫酸钠溶液的工艺控制温度范围相对固定且电导率仪带有自动温度补偿功能,观察在25℃~50℃范围内温度对水相溶液电导率的影响。结果如表4所示。

24.表4 温度对电导率的影响结果显示:在25℃~50℃范围内,温度补偿可有效消除温度变化对电导率的影响。

25.2、选型在线安装测量:考虑测量氢氧化钾等强碱溶液、现场水相槽底部40法兰和管道,在水相配制过程中有大块物料加入等情况和有关厂家沟通结合我厂仪表的运行情况在聚合水相槽底部安装霍尼韦尔04973电导电极在线测量水相组分电导率;使用apt2000变送器传输数据到数据库。

26.调取在线测量数据如图4所示,图中横坐标为加入pw、氢氧化钾、亚硫酸钠等物料的时间。纵坐标为对应的在线电导率值。根据实施例1建立的水相组分浓度与电导率关系,根据在线测量的电导率计算对应组分浓度。

27.3、水相组分浓度在线电导测量法与现场取样化学分析法对比a 、测量结果对比采用f检验法对两组数据的方差s2进行检验,以判断两组数据的精密度有无显著性差异,在用t检验法判断两组测量结果平均值之间有无显著性差异。

28.根据公式:计算f值; 根据公式:计算t值(x为平均值,n为测量次数,s为合并标准偏差)。计算结果如表5所示。

29.表5显著性检验f值与t值结论:测量次数10次,查f值表知(p=0.90)f

表

=2.97,表5计算的f值结果均小于2.97,说明两种分析方法在测量pw、碱、亚硫酸钠浓度的精密度上没有显著性差异。查值表,当p=0.95,总自由度为18时,,表5计算的t值均小于2.12,故以0.95的置信度认为两种分析方法在分析碱、pw、亚硫酸钠浓度时均值之间无显著性差异。

30.b、方法对比对水相组分浓度在线电导测量法与现场取样化学分析法的测量方法和分析时间进行对比。对比结果如表6所示。

31.表6

结论:原化学分析法分析水相组分浓度时约2小时,平均每天配制水相10次,水相组分浓度分析用时20小时/天。现在线电导测量法不需人工取样分析,分析用时约1小时/天。

32.本发明实现了氯丁橡胶聚合过程中水相液pw、氢氧化钾、亚硫酸钠组分浓度的在线测量,降低劳动强度,提高工作效率,单次水相配制分析时间由2小时缩短为6分钟。解决水相取样分析对生产影响。

33.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1