深海钻机起升钢丝绳弯曲摩擦疲劳试验装置及方法

本发明涉及一种深海钻机起升钢丝绳弯曲摩擦疲劳试验装置及方法,尤其是一种能够实现腐蚀环境、复杂接触形式(不同的摩擦配副、曲率半径和交叉角度等)、弯曲疲劳耦合工况的钢丝绳弯曲摩擦疲劳试验装置。

背景技术:

1、我国经济快速发展,能源需求量不断增加,陆地油气(石油、天然气)资源日渐枯竭,海洋油气资源勘探和开发成为缓解能源危机重要途径。我国海洋石油、天然气资源储量分别占全国石油、天然气资源总量的23%、29%(第三次全国油气资源评价),70%海洋油气资源蕴藏于深海(水深>200m),故深海油气资源勘探和开发是我国经济发展面临的挑战和重大需求。深海钻机是深海油气资源勘探和开发的重要钻井设备,其起升系统是深海钻机的核心组件,主要由绞车(包括滚筒、多层缠绕钢丝绳、主轴装置等)、游动系统(包括天车、游车、钢丝绳、大钩等)、刹车装置和井架(安装于钻井平台上,用于支撑游动系统等)等组成,担负着钻井过程起升和下放钻柱、控制钻头施加于井底的钻压、下放加固井壁的套管等任务。钢丝绳(镀锌钢丝和股螺旋捻制而成)作为起升系统的关键承载构件,是深海钻机的“生命线”,一旦失效将导致钻井作业停顿或中止,甚至造成设备损毁或人员伤亡事故,严重影响深海钻机钻井作业安全性和可靠性。

2、起升系统钢丝绳多层缠绕于绞车滚筒上,最外层钢丝绳以一定偏角绕出并引向快绳轮,弯曲绕经天车(定滑轮组)和游车(动滑轮组)固定于死绳固定器,通过滚筒缠入或放出钢丝绳,实现钻柱起升或下放。在钻柱起升和下放过程中,起升钢丝绳受到反复弯曲疲劳载荷并与不同摩擦配副(钢丝绳、滚筒绳槽和挡板、滑轮绳槽)呈现弯曲接触状态。在疲劳载荷作用下,钢丝绳与不同摩擦配副呈现相对滑移。同时,海洋钻机长期处于潮湿盐雾作业环境下,造成起升钢丝绳的电解质腐蚀溶液环境。因此,电解质腐蚀溶液环境、弯曲疲劳载荷、弯曲接触和相对滑移耦合作用导致腐蚀环境中不同摩擦配副时钢丝绳弯曲摩擦疲劳损伤(磨损、疲劳裂纹萌生和扩展及断裂等),导致钢丝绳横截面积减小和断丝数增加,进而缩短深海钻机起升钢丝绳服役寿命。为此,亟需一种深海钻机起升钢丝绳弯曲摩擦疲劳试验装置,用于揭示不同摩擦配副时(钢丝绳之间、钢丝绳-滚筒绳槽、钢丝绳-滚筒隔板、钢丝绳-滑轮绳槽)钢丝绳弯曲摩擦疲劳损伤演化规律,对保障深海钻机起升系统服役安全可靠性具有重要意义。

3、在钢丝绳摩擦磨损装置方面,专利号为cn202020592435.0公开了一种非连续性钢丝绳微动磨损试验装置,可以实现钢丝绳在不同角度和不同接触载荷下钢丝绳微动磨损特性,但无法实现弯曲疲劳、电化学腐蚀和不同摩擦配副的耦合工况;专利号为cn202210379740.5公开了一种钢丝绳微动疲劳磨损模拟装置及评价方法,可用于开展钢丝绳微动疲劳磨损对钢丝绳力学性能及钢丝绳寿命的影响实验,但无法实现弯曲疲劳、变摩擦配副、变交叉角度和电化学腐蚀工况的钢丝绳弯曲摩擦疲劳实验;专利号为cn201710089437.0公开了一种矿用钢丝绳微动磨损实验装置,能够实现竖向和水平钢丝绳的微动磨损,但无法实现弯曲疲劳、变摩擦配副和电化学腐蚀的复杂工况;专利号为cn201510102984.9公开了一种提升机用钢丝绳、摩擦衬垫综合摩擦检测装置及方法,能实现交叉钢丝绳的高速滑动摩擦、蠕动摩擦磨损以及钢丝绳与摩擦衬垫之间的高速滑动摩擦试验,但无法实现弯曲疲劳、变摩擦配副和电化学腐蚀的复杂工况。

技术实现思路

1、本发明的目的是克服已有技术存在的不足,提供一种深海钻机起升钢丝绳弯曲摩擦疲劳试验装置及方法,模拟不同工况条件下(腐蚀介质、弯曲曲率、交叉角度、疲劳载荷、接触载荷和频率等)和不同摩擦配副下钢丝绳弯曲摩擦疲劳行为,能揭示弯曲摩擦疲劳过程中钢丝绳摩擦磨损、疲劳断裂特性以及接触副界面动态滑移行为。该装置操作方便、功能齐全、安装简易方便。实现本发明目的的技术方案是:

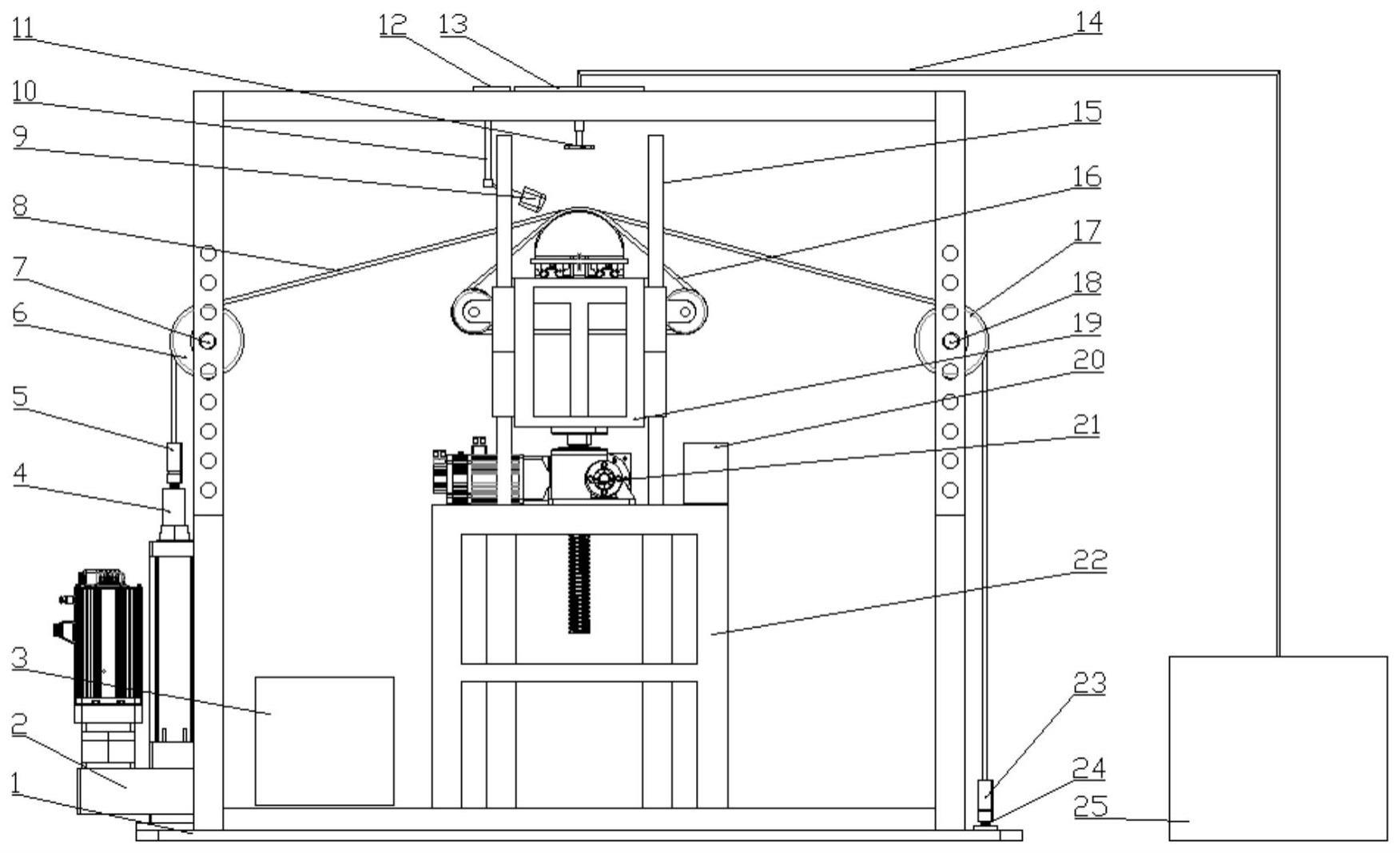

2、一种深海钻机起升钢丝绳弯曲摩擦疲劳试验装置,其特征在于,由机架模块、驱动模块、旋转模块、升降模块、夹具模块、接触加载模块、腐蚀模块、采集模块及数据处理模块组成;

3、所述驱动模块包括伺服电动缸和交流伺服驱动器,用来施加疲劳载荷、拉伸速度和控制位移幅值;所述交流伺服驱动器通过螺栓固在底板上,并通过数据线连接伺服电缸;

4、所述旋转模块包括旋转圆盘和旋转平台,用来控制钢丝绳接触交叉角度;

5、所述升降模块包括双联丝杆机构和升降平台,用来控制钢丝绳接触围包角,改变钢丝绳弯曲曲率;

6、所述腐蚀模块包括腐蚀介质喷头、腐蚀介质喷头底座、腐蚀介质导液管和腐蚀介质储存箱构成;

7、所述夹具模块包括单绳槽夹具和双绳槽夹具,实现钢丝绳与不同接触摩擦配副实验,所述单绳槽夹具和双绳槽夹具分别通过螺栓与升降平台的上平台相连,并位于平台中心处;

8、所述接触加载模块包括加载滑轨、加载平板、加载钢丝绳隔板、加载隔板和加载钢丝绳导轮,用来施加不同接触载荷;

9、所述采集模块包括动态力采集模块和滑移及疲劳断丝监测模块,所述动态力采集模块包括拉力传感器、拉力传感器连接、压力传感器、压力传感器连接台、数据采集卡,用来检测钢丝绳两端拉力及正方向正压力;所述滑移及疲劳断丝监测模块包括高速相机、相机支架及相机支架底座,高速相机与相机支架相连,可以自由转动180°,相机支架通过磁吸铁方式相机支架底座相连,方便相机整体拆卸与安装;

10、所述数据处理模块包括上位机,用来直观显示采集数据和处理分析数据;

11、所述机架模块包括一块底板、支撑柱、长横梁、短横梁、加强筋、导向轴和导向轮,用来保证试验装置稳定性和承载驱动模块、驱动模块、旋转模块、升降模块及夹具模块。

12、优选的,所述支撑立柱包括支撑柱i、支撑柱ii、支撑柱iii和支撑柱iv,具有相同结构,由竖直架和斜支架构成,且竖支架上端设置轴销孔,所述支撑柱1和支撑立柱ii沿底板纵轴对称布置,竖直架和斜支架底端与底板焊接相连,所述支撑柱iii和支撑柱iv与支撑柱i和支撑柱ii沿底板横轴对称布置,所述伺服电动缸底座与底板通过螺栓连接,并布置在底板横轴上,位于支撑柱i和支撑柱ii对称中心处。

13、优选的,所述长横梁包括长横梁i和长横梁ii,长横梁i沿纵轴两端分别与支撑柱i和支撑柱iii的竖直架高端处相连,并保持同一水平;

14、所述长横梁ii与长横梁i沿纵轴对称布置,且两端分别与支撑柱ii和支撑柱iv的高端处相连,并保持同一水平,短横梁包括短横梁i和短横梁ii,短横梁i沿底板横轴两端分别于支撑柱i和支撑柱ii的竖直架高端相连,并保持同一水平高度;

15、所述短横梁ii沿底板横轴两端分别于支撑柱iii和支撑柱iv的竖直架高端相连,并保持同一水平高度。

16、优选的,所述旋转圆盘焊接在底板中处,上面布置均匀排布每5°一个的螺栓孔,旋转模块包括旋转底座、旋转上端平台和圆柱竖直导轨,旋转底座与旋转圆盘通过固定螺栓连接、圆柱竖直导轨包括圆柱竖直导轨i、圆柱竖直导轨ii、圆柱竖直导轨iii和圆柱竖直导轨iv,对称布置在旋转上端平台上。

17、优选的,所述双联丝杆机构包括伺服电机、升降伺服驱动器、丝杆升降机构i和丝杆升降机构ii,都通过螺栓固定在旋转上端平台上,所述升降伺服驱动器通过数据线与伺服电机相连,伺服电机同时与丝杆升降机构i和丝杆升降机构ii通过丝杆相连,所述压力传感器包括压力传感器i和压力传感器ii,压力传感器i通过中间螺纹孔与丝杆升降机构i相连,上端通过螺栓与升降平台的下底座相连,压力传感器ii通过中间螺纹孔与丝杆升降机构ii相连,上端通过螺栓与升降平台的下底座相连,并分别与数据采集卡通过数据线相连;

18、所述升降平台包括上平台、下底座、圆柱滑块和加载接触钢丝绳导轮构成,下底座通过螺栓与压力传感器i和压力传感器ii相连,圆柱滑块包括圆柱滑块i、圆柱滑块ii、圆柱滑块iii和圆柱滑块iv,并分别与圆柱竖直导轨i、圆柱竖直导轨ii、圆柱竖直导轨iii和圆柱竖直导轨iv相连。

19、优选的,所述加载滑轨包括加载滑轨i、加载滑轨ii、加载滑轨iii和加载滑轨iv,均对称布置在升降平台的上平台上,通过螺钉相连;

20、所述加载平板包括加载平板i和加载平板ii,加载平板i与加载滑轨i和加载滑轨iv,通过螺栓相连,加载平板ii与加载滑轨ii和加载滑轨iv,通过螺栓相连。加载隔板包括加载隔板i和加载隔板ii,分别与加载平板i和加载平板ii,通过螺栓相连,所述加载钢丝绳隔板包括加载钢丝绳隔板i和加载钢丝绳隔板ii;

21、所述导向滑轮包括加载钢丝绳导轮i和加载钢丝绳导轮ii,分别通过螺栓对称固定在升降平台的上平台上的横轴上,通过钢丝绳一端连接加载平板,一端连接砝码。

22、优选的,所述拉力传感器包括拉力传感器i和拉力传感器ii,拉力传感器i一端通过拉力传感器i连接与伺服电动缸相连,一端与疲劳钢丝绳相连,同时通过数据传输线与数据采集卡相连,拉力传感器ii一端通过拉力传感器ii连接与底板相连,一端与疲劳钢丝绳相连,同时通过数据传输线与数据采集卡相连。

23、优选的,所述上位机包括数据显示系统和数据处理系统,通过数据线与采集卡相连,获取采集数据,通过自编程序进行分析与处理,并界面展示。

24、一种深海钻机起升钢丝绳弯曲摩擦疲劳试验方法,

25、实验操作步骤如下:

26、s1、试验前,将所有传感器连接至数据采集卡对所有传感器调零,将高速相机调至合适高度,并在钢丝绳表面做相应标记点;

27、s2、调节旋转平台,设定所需旋转角度;

28、s3、通过升降伺服驱动器,控制双联伺服升降机构,将升降平台升至所需高度,获取试验所需钢丝绳围包角;

29、s4、截取试验所需疲劳钢丝绳,放置在单绳槽夹具或双绳槽夹具上,一端连接在拉力传感器i,一端连接在拉力传感器ii上;

30、s5、通过伺服驱动器控制伺服电动缸,拉紧疲劳钢丝绳,提供预紧力。观察压力传感器数值,到达设定值时停止;

31、s6、在加载模块中,添加相对应的质量砝码,实现控制隔板或钢丝绳与钢丝绳接触载荷;(当试验为钢丝绳与隔板工况和钢丝绳与钢丝绳工况时,需要s6步,否则直接跳到s7);

32、s7、通过伺服驱动控制器设定伺服电缸的拉伸速度、疲劳载荷及循环次数;

33、s8、启动上位机,打开数据显示界面;

34、s9、启动电动缸,开始试验,腐蚀介质喷头开始喷洒腐蚀介质,同时拉力传感器i、拉力传感器ii、压力传感器i、压力传感器ii和高速相机经由数据采集卡同步采集相关数据,并传输至上位机显示系统;

35、s10、当试验循环次数到设定值,伺服电缸停止工作,完成实验;

36、s11、重复s1-s7,调节不同围包角、钢丝绳交叉角度、疲劳载荷、接触载荷、拉伸速度及滑移幅值,重复s8-s10,完成不同工况条件下试验;

37、s12、通过上位机的数据处理系统,对上述的传感器所得数据进行处理,获取其摩擦系数变化曲线、动态滑移幅值及钢丝绳外部断丝情况,进而分析探究不同工况下钢丝绳弯曲疲劳磨损演化规律。

38、采用上述技术方案后,本发明具有以下积极的效果:

39、采用该技术方案后,该装置能模拟电化学腐蚀环境、弯曲疲劳、摩擦磨损的复杂耦合工况,可揭示不同工况条件(腐蚀介质、弯曲曲率、交叉角度、疲劳载荷、接触载荷和频率等)和不同摩擦配副下(钢丝绳之间、钢丝绳-滚筒绳槽、钢丝绳-滚筒隔板、钢丝绳-滑轮绳槽)钢丝绳的弯曲摩擦疲劳损伤(摩擦磨损、电化学腐蚀损伤、疲劳断丝和接触副接触界面动态滑移)演化规律。

- 还没有人留言评论。精彩留言会获得点赞!