车辆高精度称重系统的制作方法

1.本发明涉及车辆称重系统技术领域,特别涉及车辆高精度称重系统。

背景技术:

2.车辆称重精度的影响因素有:一是称重传感器本身的综合误差a;二是称重传感器的最大称重量程b;两者相乘就是理论最大重量误差,理论上a和b的数值越小,测量的数据误差就越小。

3.现有的车辆称重系统,重物放置在车辆上,采用4点支承称重,即有4个称重点(分布在设备4个车轮上),把4个称重点的数据累加得出总的称重数,此种称重结构下,4个点的称重量程必须放大,最大称重量为15t,设备自重5t,总称重重量为20t,理论上4点接触,但实际上达不到,只能保证3点接触,20/3=6.7t,由于称重过程是通过行车吊装的方式经行,放置位置的误差很大,出现偏载的可能性很大,故单个点的实际称重将超过6.7t,放大1.2倍,6.7*1.2=8.04t,量程按照1.5倍系数选择,8.4*1.5=12.06t,最终单个称重传感器量程选取13t,测量误差为0.5%(模拟量控制),最终综合理论最大误差为4*13t*0.5%=260kg,但在实际情况会有其他情况发生,由于是轨道运输,轨道的平整度无法保证,4个点的水平位置有高有低,处于低位的称重传感器就会发出一个错误的信号,正常情况是受压状态,若此时出现负值,则表示处于受拉状态,现场实测中此种情况经常出现,导致称重误差更大;此外,当车辆载货进行称重时,难以将车轮定位匹配到称重最佳位置进行定点称重。

技术实现要素:

4.有鉴于此,本发明提供车辆高精度称重系统,其具有通气管和固定管,可以调整通气大小,且精准控制。

5.本发明提供了车辆高精度称重系统,具体包括电控箱、第二螺栓、导向柱和定位件;所述电控箱的顶面固定安装有车架;所述车架的顶面固定连接有支撑座,支撑座的顶面固定连接有抬包支承台,车架的底部设置有四组轮箱垫板,车架的底部后侧固定组装有液压站,车架的内部前后两侧分别固定连接有复合轴承安装架,车架的内部安装有顶升油缸;所述轮箱垫板的底部通过第一螺栓固定连接有车轮箱;所述抬包支承台的顶面内部固定嵌有定位板;所述复合轴承安装架的底端通过第三螺栓、垫板和螺母相互配合连接到车轮箱的上方,且复合轴承安装架的内侧立板上安装有复合轴承;所述定位板的内部固定贯穿有定位轴;所述导向柱安装在车架的上方、定位轴的下方,且导向柱通过螺栓组件固定连接到抬包支承台的底面;所述顶升油缸的上方固定连接有油缸轴头安装座,顶升油缸的中间耳轴底部安装有称重传感器,顶升油缸的顶部安装有轴销;所述油缸轴头安装座的两侧通过第四螺栓贯穿并连接耳轴,令顶升油缸连接到车架上;所述轴销的顶部卡接有压板,且轴销与压板之间固定连接有第五螺栓。

6.可选地,所述第二螺栓的型号为m16*55,第三螺栓的型号为m16*80,第四螺栓的型

号为m20*70,与第四螺栓相匹配的螺母的型号为m16。

7.可选地,所述第三螺栓贯穿复合轴承安装架,第三螺栓的螺杆一端贯穿垫板,垫板夹持在螺母与车轮箱的顶部立板之间。

8.可选地,所述复合轴承安装架的底端通过第二螺栓固定连接到车架上,且复合轴承安装架的内部横向安装有复合轴承。

9.可选的,所述定位件由卷帘罩、卷帘、固定板、抵板和导板组成,定位件、液压站、顶升油缸分别通过电路连接至电控箱内部的控制器,定位件中的卷帘罩固定安装在车架的顶面后侧,卷帘罩的内部设有卷轴,卷轴固定连接到卷帘的一端,卷帘的另一端通过轴活动连接到固定板,固定板通过螺栓组件固定连接到抵板,抵板的底部固定且垂直焊接有导板。

10.可选的,所述导板上设有压板、触压开关和定位传感器,压板安装在导板的顶面,压板与触压开关电路串联设立,触压开关的外端面为斜面结构且朝向相同,定位传感器设在导板的底面。

11.有益效果

12.1.本发明与传统称重系统相比,4点称重改进为中间单点称重,通过顶升油缸直接顶升重物配合重物承载平台,称重传感器即为油缸中部支撑,承载平台的前后左右定位靠四组导向柱垂直导向,导向的间隙靠机床的加工精度保证,令单点称重不存在偏载后出现的不利影响,由于只有一个支承面(两个支承点),即使偏载,垂直的顶升力没有变化,故而称重物体重力没有变化,只有增加一个水平侧向力,一个弯矩,最大称重量为15t,顶升设备自重1t,总重量为16t,量程按照1.5倍系数选择,16*1.5=24t,最终单个称重传感器量程选取12.5t,两个为25t,这样将明显降低称重传感器的最大称重量程。

13.2.由原来的模拟量电流信号传输改成高精度的485通讯信号传输,称重传感器22本身的综合误差可以由原来的0.5%,达到0.02%,25*0.02%=5kg,称重精度大大提高。

14.3.当称重车辆的车轮移动至导板上后,车轮压到压板,同时车轮的两侧触压到触压开关,当定位传感器随导板移动至定位轴正上方后,完成定位,启动卷帘罩内部的卷轴后拉动卷帘收卷,卷帘拉动固定板、抵板和导板移动,从而对移动至导板顶面的车体进行称重和定位导向移动,确保称重车体移动至抬包支承台的顶面,以便进行定位称重。

附图说明

15.为了更清楚地说明本发明的实施例的技术方案,下面将对实施例的附图作简单地介绍。

16.下面描述中的附图仅仅涉及本发明的一些实施例,而非对本发明的限制。

17.在附图中:

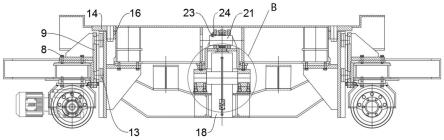

18.图1示出了根据本发明正视视角的结构示意图;

19.图2示出了根据本发明俯视视角的结构示意图;

20.图3示出了根据本发明的剖面结构示意图;

21.图4示出了根据本发明左视视角的结构示意图;

22.图5示出了根据本发明定位件的结构示意图;

23.图6示出了根据本发明图5的后侧仰视视角的结构示意图;

24.图7示出了根据本发明图3中a处的放大结构示意图;

25.图8示出了根据本发明图3中b处的放大结构示意图;

26.图9示出了根据本发明顶升油缸的右侧结构示意图。

27.附图标记列表

28.1、电控箱;2、抬包支承台;3、车架;4、车轮箱;5、第一螺栓;6、轮箱垫板;7、液压站;8、第二螺栓;9、复合轴承安装架;10、第三螺栓;11、螺母;12、垫板;13、复合轴承;14、定位板;15、定位轴;16、导向柱;17、油缸轴头安装座;18、顶升油缸;19、第四螺栓;20、耳轴;21、轴销;22、称重传感器;23、第五螺栓;24、压板;25、支撑座;26、卷帘罩;27、卷帘;28、固定板;29、抵板;30、导板;301、压动板;302、触压开关;303、定位传感器。

具体实施方式

29.为了使得本发明的技术方案的目的、方案和优点更加清楚,下文中将结合本发明的具体实施例的附图,对本发明实施例的技术方案进行清楚、完整的描述。除非另有说明,否则本文所使用的术语具有本领域通常的含义。附图中相同的附图标记代表相同的部件。

30.实施例:请参考图1至图9:

31.本发明提出了车辆高精度称重系统,包括电控箱1、第二螺栓8、导向柱16和定位件;电控箱1的顶面固定安装有车架3;车架3的顶面固定连接有支撑座25,支撑座25的顶面固定连接有抬包支承台2,车架3的底部设置有四组轮箱垫板6,车架3的底部后侧固定组装有液压站7,车架3的内部前后两侧分别固定连接有复合轴承安装架9,车架3的内部安装有顶升油缸18;轮箱垫板6的底部通过第一螺栓5固定连接有车轮箱4;抬包支承台2的顶面内部固定嵌有定位板14;复合轴承安装架9的底端通过第三螺栓10、垫板12和螺母11相互配合连接到车轮箱4的上方,且复合轴承安装架9的内侧立板上安装有复合轴承13;定位板14的内部固定贯穿有定位轴15;导向柱16安装在车架3的上方、定位轴15的下方,且导向柱16通过螺栓组件固定连接到抬包支承台2的底面;顶升油缸18的上方固定连接有油缸轴头安装座17,顶升油缸18的中间耳轴20底部安装有称重传感器22,顶升油缸18的顶部安装有轴销21;油缸轴头安装座17的两侧通过第四螺栓19贯穿并连接耳轴20,令顶升油缸18连接到车架3上;轴销21的顶部卡接有压板24,且轴销21与压板24之间固定连接有第五螺栓23。

32.此外,如附图5和附图6所示,导板30上设有压动板301、触压开关302和定位传感器303,压动板301安装在导板30的顶面,压动板301与触压开关302电路串联设立,触压开关302的外端面为斜面结构且朝向相同,定位传感器303设在导板30的底面,且定位传感器303探头直径与定位轴15的之间相等,当称重车辆的车轮移动至导板30上后,车轮压到压动板301,同时车轮的两侧触压到触压开关302,当定位传感器303随导板30移动至定位轴15正上方后,完成定位,令称重车辆的四轮均可以定点施压到抬包支承台2的顶面,实现定位。

33.此外,如附图3和附图9所示,通过顶升油缸18直接顶升重物配合重物承载平台,承载平台的前后左右定位靠四组的导向柱16垂直导向,令单点称重不存在偏载后出现的不利影响,由于只有一个支承面,即使偏载,因为称重物体重力没有变化,故而垂直的顶升力依旧没有变化。

34.此外,如附图5和附图6所示,定位件由卷帘罩26、卷帘27、固定板28、抵板29和导板30组成,定位件、液压站7、顶升油缸18分别通过电路连接至电控箱1内部的控制器,定位件中的卷帘罩26固定安装在车架3的顶面后侧,卷帘罩26的内部设有卷轴,卷轴固定连接到卷

帘27的一端,卷帘27的另一端通过轴活动连接到固定板28,固定板28通过螺栓组件固定连接到抵板29,抵板29的底部固定且垂直焊接有导板30,当启动卷帘罩26内部的卷轴后拉动卷帘27收卷,卷帘27拉动固定板28、抵板29和导板30移动,从而对移动至导板30顶面的车体进行称重和定位导向移动,确保称重车体移动至抬包支承台2的顶面,以便进行定位称重。

35.此外,如附图7所示,第三螺栓10贯穿复合轴承安装架9,第三螺栓10的螺杆一端贯穿垫板12,垫板12夹持在螺母11与车轮箱4的顶部立板之间,利用螺栓固定连接的方式固定连接复合轴承安装架9,令车轮箱4的上方与复合轴承安装架9之间保持固定。

36.此外,如附图1、附图3、和附图8和附图9所示,第二螺栓8的型号为m16*55,第三螺栓10的型号为m16*80,第四螺栓19的型号为m20*70,与第四螺栓19相匹配的螺母11的型号为m16,根据不同的使用位置匹配不同型号的螺栓,从而保证固定连接同时合理使用螺栓组件,且可以根据不同型号的螺栓区别螺栓的安装使用位置,避免安装出错。

37.此外,如附图3所示,复合轴承安装架9的底端通过第二螺栓8固定连接到车架3上,且复合轴承安装架9的内部横向安装有复合轴承13,利用复合轴承安装架9与复合轴承13使得在抬包支承台2受压向下称重时产生的相对滚动可以减少摩擦。

38.本实施例的具体使用方式与作用:本发明中,经过结构改进,4点称重改进为中间单点称重,通过顶升油缸18直接顶升重物配合重物承载平台,称重传感器22即为油缸中部耳轴20的支撑,承载平台的前后左右定位靠四组导向柱16垂直导向,令单点称重不存在偏载后出现的不利影响,由于只有一个支承面,即使偏载,垂直的顶升力没有变化,故而称重物体重力没有变化,只有增加一个水平侧向力,一个弯矩,最大称重量为15t,顶升设备自重1t,总重量为16t,量程按照1.5倍系数选择,16*1.5=24t,最终单个称重传感器22量程选取12.5t,两个为25t,这样将明显降低称重传感器22的最大称重量程;

39.第二部分是改进称重传感器22电控的控制方式,由原来的模拟量电流信号传输改成高精度的485通讯信号传输,称重传感器22本身的综合误差可以由原来的0.5%,达到0.02%,25*0.02%=5kg,称重精度大大提高。

40.以上仅是本发明的示范性实施方式,而非用于限制本发明的保护范围,本发明的保护范围由所附的权利要求确定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1