液滴位置检测装置及检测方法与流程

1.本发明涉及显示技术领域,更具体地,涉及一种液滴位置检测装置及检测方法。

背景技术:

2.微流控基板是一种以在微纳米尺度空间中对流体进行操控为主要特征的科学技术。其基本原理为:当一颗液滴位于电极的正上方时,若对该电机施加第一电压,对相邻电极施加第二电压,在第二电压大于第一电压,且压差达到一定值时,液滴会从该电极移动到相邻电极。

3.相关技术中,微流控基板不能够实时追踪基板上液滴的位置。在液滴位置发生偏移时无法作出校准补救措施。

技术实现要素:

4.有鉴于此,本发明提供了一种液滴位置检测装置及检测方法,能够检测微流控基板上液滴所在的位置。

5.第一方面,本发明提供一种液滴位置检测装,包括驱动检测基板;

6.所述驱动检测基板包括电连接的mcu处理模块和液滴位置检测模块;

7.所述mcu处理模块,用于向所述液滴位置检测模块发出检测信号;

8.所述液滴位置检测模块,用于接收所述检测信号,并获取检测回路中的节点电压,根据所述节点电压生成对应的目标数据信号;

9.所述mcu处理模块,还用于根据多个所述目标数据信号及预设值确定液滴位置。

10.第二方面,本发明提供一种液滴位置检测方法,液滴位置检测装置包括:微流控基板和驱动检测基板;

11.所述微流控基板包括多个阵列排布的驱动电极;

12.所述驱动检测基板包括mcu处理模块、多路选择模块、检测电路模块、整流滤波模块和adc采样模块;

13.所述液滴位置检测方法包括:

14.所述mcu处理模块,向所述多路选择模块发出检测信号;

15.所述多路选择模块,接收所述检测信号,并与任意相邻所述驱动电极构成检测回路;

16.所述检测电路模块,获取所述多路选择模块的第二输出端的节点电压,并根据所述节点电压生成第一信号,将所述第一信号发送给所述整流滤波模块;

17.所述整流滤波模块,接收所述第一信号,将所述第一信号转化为第二信号,并将所述第二信号发送给所述adc采样模块;

18.所述adc采样模块,接收所述第二信号,将所述第二信号转化为目标数据信号,并将所述目标数据信号发送给所述mcu处理模块;

19.所述mcu处理模块,接收所述目标数据信号,并将多个所述目标数据信号与预设值

进行对比,确定液滴位置。

20.与现有技术相比,本发明提供的液滴位置检测装置及检测方法,至少实现了如下的有益效果:

21.本发明所提供的实施例在驱动检测基板上设置mcu处理模块和液滴位置检测模块,mcu处理模块通过向液滴位置检测模块发出检测信号并获取和分析液滴位置检测模块回传的目标数据信号,确定液滴位置。本发明所提供的实施例可以实时获取液滴的位置,并及时在液滴位置发生不期望的偏移时及时纠正。

22.当然,实施本发明的任一产品必不特定需要同时达到以上所述的所有技术效果。

23.通过以下参照附图对本发明的示例性实施例的详细描述,本发明的其它特征及其优点将会变得清楚。

附图说明

24.被结合在说明书中并构成说明书的一部分的附图示出了本发明的实施例,并且连同其说明一起用于解释本发明的原理。

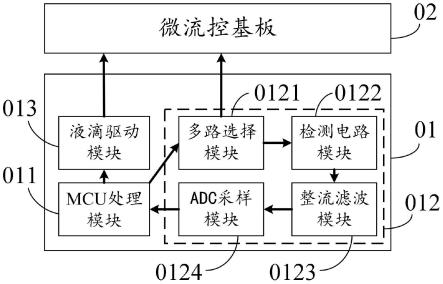

25.图1为本发明实施例所提供的一种液滴位置检测装置的组成图;

26.图2为本发明实施例所提供的另一种液滴位置检测装置的组成图;

27.图3为本发明实施例所提供的一种微流控基板的剖视结构示意图;

28.图4为本发明实施例所提供的一种微流控基板的俯视结构示意图;

29.图5为本发明实施例所提供的一种液滴位置检测装置的俯视结构示意图;

30.图6为本发明实施例所提供的另一种液滴位置检测装置的俯视结构示意图;

31.图7为本发明实施例中图6的a的另一种状态图;

32.图8为本发明实施例所提供的另一种液滴位置检测装置的俯视结构示意图;

33.图9为本发明实施例所提供的另一种液滴位置检测装置的组成图;

34.图10为本发明实施例所提供的另一种液滴位置检测装置的组成图;

35.图11为本发明实施例所提供的一种多路选择模块的电路示意图;

36.图12为本发明实施例所提供的一种检测电路模块的电路示意图;

37.图13为本发明实施例所提供的另一种检测电路模块的电路示意图;

38.图14为本发明实施例所提供的一种整流滤波模块的电路示意图;

39.图15为本发明实施例所提供的一种adc采样模块的信号图;

40.图16为本发明实施例所提供的另一种多路选择模块的电路示意图;

41.图17为本发明实施例所提供的一种液滴位置检测方法的流程图;

42.图18为本发明实施例所提供的另一种液滴位置检测方法的流程图;

43.图19为本发明实施例所提供的另一种液滴位置检测方法的流程图;

44.图20为本发明实施例所提供的另一种液滴位置检测方法的流程图。

具体实施方式

45.现在将参照附图来详细描述本发明的各种示例性实施例。应注意到:除非另外具体说明,否则在这些实施例中阐述的部件和步骤的相对布置、数字表达式和数值不限制本发明的范围。

46.以下对至少一个示例性实施例的描述实际上仅仅是说明性的,决不作为对本发明及其应用或使用的任何限制。

47.对于相关领域普通技术人员已知的技术、方法和设备可能不作详细讨论,但在适当情况下,所述技术、方法和设备应当被视为说明书的一部分。

48.在这里示出和讨论的所有例子中,任何具体值应被解释为仅仅是示例性的,而不是作为限制。因此,示例性实施例的其它例子可以具有不同的值。

49.应注意到:相似的标号和字母在下面的附图中表示类似项,因此,一旦某一项在一个附图中被定义,则在随后的附图中不需要对其进行进一步讨论。

50.相关技术中,微流控基板不能够实时追踪基板上液滴的位置。在液滴位置发生偏移时无法作出校准补救措施。

51.为解决上述技术问题,本发明实施例提供一种液滴位置检测装置,参照图1所示,图1为本发明实施例所提供的一种液滴位置检测装置的组成图。本发明实施例提供一种液滴位置检测装置,包括驱动检测基板01;

52.驱动检测基板01包括电连接的mcu处理模块011和液滴位置检测模块012;

53.mcu处理模块011,用于向液滴位置检测模块012发出检测信号;

54.液滴位置检测模块012,用于接收检测信号,并获取检测回路中的节点电压,根据节点电压生成对应的目标数据信号;

55.mcu处理模块011,还用于根据多个目标数据信号及预设值确定液滴位置。

56.可以理解的是,液滴位置检测装置包括驱动检测基板01,驱动检测基板01包括电连接的mcu处理模块011和液滴位置检测模块012。mcu处理模块011用于发出各种指令信号和处理各种数据,mcu处理模块011相当于驱动检测基板01的大脑。具体地,mcu处理模块011可以向与之电连接的液滴位置检测模块012发出检测信号。进一步地,液滴位置检测模块012在接收到mcu处理模块011发出的检测信号后,构成检测回路,并获取检测回路中的节点电压。液滴位置检测模块012对从检测回路中获取的节点电压进行处理,生成对应的目标数据信号,发送给mcu处理模块011。目标数据信号用于表征检测回路中的驱动电极021之间的板间电容cx。需要说明的是,由于检测液滴位置需要遍历所有的位置,因此,目标数据信号包括多个。mcu处理模块011接收多个目标数据信号,根据多个目标数据信号之间的关系,以及多个目标数据信号与预设值之间的关系能够确定液滴的位置。

57.本发明所提供的实施例在驱动检测基板01上设置mcu处理模块011和液滴位置检测模块012,mcu处理模块011通过向液滴位置检测模块012发出检测信号并获取和分析液滴位置检测模块012回传的目标数据信号,确定液滴位置。本发明所提供的实施例可以实时获取液滴的位置,并及时在液滴位置发生不期望的偏移时及时纠正。

58.在本发明所提供的一种可选实施例中,参照图2至图4所示,图2为本发明实施例所提供的另一种液滴位置检测装置的组成图;图3为本发明实施例所提供的一种微流控基板的剖视结构示意图;图4为本发明实施例所提供的一种微流控基板的俯视结构示意图。液滴位置检测装置还包括微流控基板02。微流控基板02与驱动检测基板01电连接;

59.微流控基板02上设有多个阵列排布的驱动电极021,任意相邻驱动电极021与液滴位置检测模块012构成检测回路。

60.可以理解的是,微流控基板02上设有阵列排布的驱动电极021。参照图3所示,阵列

排布的驱动电极021之间存在一定距离。以图4所示为例,可以根据驱动电极021的分布,将微流控基板02划分为4*4,共计16个位置。任一驱动电极021与其相邻的驱动电极021之间的板间电容为cx。对任意相邻的驱动电极021施加电压,当液滴00所在位置对应的驱动电极021施加的是第一电压,相邻位置对应的驱动电极021施加的是第二电压,第二电压大于第一电压,且压差不小于第一预设电压时,液滴00会从当前所在的位置移动到相邻位置。示例性的,参照图4所示,若当前液滴00位于位置a11,向位置a11对应的驱动电极021施加+5v电压的同时,向位置b12对应的驱动电极021施加+25v电压。液滴00会从位置a11移动到位置b12。需要说明的是,第一预设电压的数值受到液滴00的大小、疏水层的材质、厚度等多种因素的影响。因此,本发明对第一预设电压的数值不做具体限定,可以根据实际的应用场景进行确定。

61.另一方面,任一相邻的两个驱动电极021之间均存在板间电容cx。相邻的驱动电极021之间是否存在液滴00会影响板间电容cx的数值。当相邻的驱动电极021之间存在液滴00时,会使板间电容cx增大,当板间电容cx的数值大于预设值时,可以确定,该相邻的驱动电极021之间存在液滴00。因此,本发明实施例通过获取任意相邻的驱动电极021构成的检测回路的节点电压,并根据对应关系,将该节点电压生成用于指示板间电容cx的目标数据。进一步,通过确定多个目标数据与预设值的关系,确定液滴00的位置。

62.具体而言,微流控基板02上的任意相邻驱动电极021均可与驱动检测基板01的液滴位置检测模块012构成检测回路。示例性的,如图4所示,液滴位置检测模块012与位置a1对应的驱动电极021以及位置a5对应的驱动电极021可以构成第一检测回路;液滴位置检测模块012与位置a1对应的驱动电极021以及位置b2对应的驱动电极021可以构成第二检测回路;液滴位置检测模块012与位置b2对应的驱动电极021以及位置b6对应的驱动电极021可以构成第三检测回路,此处不再一一赘述。任意相邻的驱动电极021与液滴位置检测模块012构成检测回路,液滴位置检测模块012可以获取该检测回路中的节点电压,并生成目标数据信号。由于检测回路包括多个,因此,对应的目标数据信号也包括多个,分别为第一目标数据信号、第二目标数据信号、第三目标数据信号等。液滴位置检测模块021生成的第一目标数据信号、第二目标数据信号、第三目标数据信号等均发送给mcu处理模块011。mcu处理模块011通过对比多个目标数据信号及多个目标数据信号与预设值可以确定液滴00的位置。示例性的,当液滴00位于位置a1时。液滴位置检测模块012与位置a1对应的驱动电极021以及位置a5对应的驱动电极021构成第一检测回路,液滴位置检测模块012生成第一目标数据信号。液滴位置检测模块012与位置a1对应的驱动电极021以及位置b2对应的驱动电极021构成第二检测回路,液滴位置检测模块012生成第二目标数据信号。液滴位置检测模块012与位置b2对应的驱动电极021以及位置b6对应的驱动电极021可以构成第三检测回路,液滴位置检测模块012生成第三目标数据信号。第一目标数据信号大于预设值,第二目标数据信号大于预设值,第三目标数据信号小于预设值。因此,第一目标数据信号可以确定液滴00位于位置a1或位置a5,第二目标数据信号可以确定液滴00位于位置a1或位置b2。多个检测检测回路得到可能的位置取交集,可以得到液滴00位于位置a1。

63.在本发明所提供的一种可选实施例中,参照图5所示,图5为本发明实施例所提供的一种液滴位置检测装置的俯视结构示意图。驱动检测基板01为ic芯片03;

64.ic芯片03绑定于微流控基板02的绑定区022。

65.可以理解的是,微流控基板02的一侧设有绑定区022。微流控基板02上设置的阵列排布的驱动电极021通过金属走线连接至绑定区022。当驱动检测基板01为ic芯片03时,可以直接绑定于微流控基板02的绑定区022。ic芯片03包括电连接的mcu处理模块011和液滴位置检测模块012。液滴位置检测模块012连接至微流控基板02的绑定区022,并通过金属走线与任意相邻的驱动电极021电连接,构成检测回路。在本发明所提供的实施例中,ic芯片03直接绑定于微流控基板02的绑定区022,能够增加部件连接的可靠性,减少工序,节约成本。

66.在本发明所提供的一种可选实施例中,参照图6和图7所示,图6为本发明实施例所提供的另一种液滴位置检测装置的俯视结构示意图,图7为本发明实施例中图6的a的另一种状态图。驱动检测基板01为pcb基板04;

67.微流控基板02的一端设有多个探针023,pcb基板04靠近微流控基板02的一端设有多个与探针023相对应的焊盘041,探针023和焊盘041电连接。

68.可以理解的是,微流控基板02的一侧设有多个探针023。探针023不少于驱动电极021的数量。微流控基板02上设置的阵列排布的驱动电极021通过金属走线连接至探针023,每一个驱动电极021与一个探针023相连接。当驱动检测基板01为pcb基板04时,在pcb基板04的靠近微流控基板02的一侧设有多个焊盘041。焊盘041数量不少于探针023的数量,每个与驱动电极021电连接的探针023对应一个焊盘041,并且,探针023可以焊接到焊盘041上,实现电连接。pcb基板04包括电连接的mcu处理模块011和液滴位置检测模块012。液滴位置检测模块012连接至pcb基板04的焊盘041上,通过探针023和金属走线与任意相邻的驱动电极021电连接,构成检测回路。在本发明所提供的实施例中,pcb基板04和微流控基板02通过焊盘041和探针023相连,能够增加部件连接的可靠性,减少工序,节约成本。

69.在本发明所提供的一种可选实施例中,参照图8所示,图8为本发明实施例所提供的另一种液滴位置检测装置的俯视结构示意图。液滴位置监测装置还包括柔性电路板05;

70.柔性电路板05绑定于微流控基板02的绑定区022,pcb基板04与柔性电路板05电连接。

71.可以理解的是,在本发明所提供的实施例中,pcb基板04和微流控基板02之间设有柔性电路板05。微流控基板02的一侧设有绑定区022。微流控基板02上设置的阵列排布的驱动电极021通过金属走线连接至绑定区022。柔性电路板05绑定于微流控基板02的绑定区022。pcb基板04与柔性电路板05电连接,进而通过微流控基板02的绑定区022与驱动电极021电连接。由于柔性电路板05具有柔软,可弯曲的特性,因此在pcb基板04和微流控基板02之间设置柔性电路板05可以将pcb基板04弯折至微流控基板02的背面,实现窄边框设计,进而提高屏占比。

72.在本发明所提供的一种可选实施例中,参照图4和图9所示,其中,图9为本发明实施例所提供的另一种液滴位置检测装置的组成图。驱动检测基板01还包括液滴驱动模块013;

73.液滴驱动模块013的输入端与mcu处理模块011的第一输出端电连接,液滴驱动模块013的输出端与微流控基板02电连接;

74.mcu处理模块011,用于向液滴驱动模块013发出驱动信号;

75.液滴驱动模块013,用于接收驱动信号,并向驱动电极021施加驱动电压。

76.可以理解的是,驱动检测基板01通过mcu处理模块011和液滴位置检测模块012实现对液滴位置的检测。同时,驱动检测基板01还包括液滴驱动模块013。驱动检测基板01通过mcu处理模块011和液滴驱动模块013实现对液滴的驱动。一般而言,液滴驱动模块013对液滴的驱动在液滴位置检测模块012对液滴的位置检测之前完成。

77.具体地,液滴驱动模块013的输入端与mcu处理模块011的第一输出端电连接,液滴驱动模块013的输出端与微流控基板02电连接。进一步地,液滴驱动模块013与微流控基板02的阵列排布的驱动电极021电连接。在本发明所提供的实施例中,不限定驱动检测基板01的类型,也不限定驱动检测基板01与微流控基板02的连接方式。上述多个实施例中,任一能够实现驱动检测基板01和微流控基板02电连接的实施例均可应用于本实施例中。但需要说明的是,液滴驱动模块013与多个驱动电极021均连接。

78.mcu处理模块011向液滴驱动模块013发出驱动信号;液滴驱动模块013接收到驱动信号后,向与之电连接的驱动电极021施加驱动电压,进而驱动液滴移动。示例性的,参照图4所示,若当前液滴00位于位置a11,向位置a11对应的驱动电极021施加+5v电压的同时,向位置b12对应的驱动电极021施加+25v电压。液滴00会从位置a11移动到位置b12。

79.需要说明的是,液滴驱动模块013和液滴位置检测模块012不同时与微流控基板02导通。换言之,任一时刻,不会同时既通过液滴驱动模块013驱动液滴移动,又通过液滴位置检测模块012对液滴的位置进行检测。液滴驱动模块013对液滴的驱动以及液滴位置检测模块012对液滴位置的检测均可以在任何时刻进行,也可以多次进行,只要满足液滴驱动模块013对液滴的驱动以及液滴位置检测模块012对液滴位置的检测不同时进行即可。

80.进一步地,若液滴的位置不满足预期,可以根据液滴位置检测模块012和mcu处理模块011确定的液滴位置,使mcu处理模块011向液滴驱动模块013发出新的驱动信号,对液滴的位置进行纠正。

81.在本发明所提供的一种可选实施例中,参照图4至图15所示,其中,图10为本发明实施例所提供的另一种液滴位置检测装置的组成图;图11为本发明实施例所提供的一种多路选择模块的电路示意图;图12为本发明实施例所提供的一种检测电路模块的电路示意图;图13为本发明实施例所提供的另一种检测电路模块的电路示意图;图14为本发明实施例所提供的一种整流滤波模块的电路示意图;图15为本发明实施例所提供的一种adc采样模块的信号图。液滴位置检测模块012包括多路选择模块0121、检测电路模块0122、整流滤波模块0123、adc采样模块0124;

82.多路选择模块0121的输入端与mcu处理模块011的第二输出端电连接,多路选择模块0121的第一输出端与微流控基板02电连接,多路选择模块0121的第二输出端与检测电路模块0122的输入端电连接;

83.检测电路模块0122的输出端与整流滤波模块0123的输入端电连接;

84.整流滤波模块0123的输出端与adc采样模块0124的输入端电连接;

85.adc采样模块0124的输出端与mcu处理模块011的输入端电连接;

86.多路选择模块0121,用于根据mcu处理模011块发出的检测信号,与任意相邻驱动电极021构成检测回路;

87.检测电路模块0122,用于获取多路选择模块0121的第二输出端的节点电压,并根据节点电压生成第一信号v1;

88.整流滤波模块0123,用于将第一信号v1转化为第二信号v2;

89.adc采样模块0124,用于将第二信号v2转化为目标数据信号ct。

90.可以理解的是,液滴位置检测模块012与任意相邻的驱动电极021构成检测回路。具体的,液滴位置检测模块012包括多路选择模块0121、检测电路模块0122、整流滤波模块0123、adc采样模块0124。其中,多路选择模块0121的的输入端与mcu处理模块011的第二输出端电连接,多路选择模块0121的第一输出端与微流控基板02电连接。多路选择模块0121的第一输出端具有多个端口,分别与阵列排布在微流控基板02上的驱动电极021电连接。当多路选择模块0121接收到mcu处理模块011发出的检测信号时,连通任意相邻的驱动电极021构成检测回路。多路选择模块0121的第二输出端与检测电路模块0122的输入端电连接。检测电路模块0122获取任一检测回路中多路选择模块0121的第二输出端的节点电压。节点电压包括第一节点电压va和第二节点电压vb,根据第一节点电压va或第二节点电压vb生成第一信号v1,并将第一信号v1发送给整流滤波模块0123;整流滤波模块0123接收到第一信号v1后,将第一信号v1转化为第二信号v2,并将第二信号v2发送给adc采样模块0124;adc采样模块0124接收到第二信号v2后,将第二信号v2转化为目标数据信号ct,并将目标数据信号ct发送给mcu处理模块011。其中,检测电路模块0122输出的第一信号v1可以用于指示相邻的驱动电极021之间的板间电容cx。整流滤波模块0123滤除第一信号v1中的高频谐波,并生成第二信号v2。adc采样模块0124将第二信号v2转化为目标数据信号ct,其中,第二信号v2为模拟信号,目标数据信号ct为数字信号。液滴位置检测模块012通过电连接路选择模块0121、检测电路模块0122、整流滤波模块0123和adc采样模块0124,生成用于指示相邻的驱动电极021之间的板间电容cx的目标数据信号ct,并将多个目标数据信号ct发送给mcu处理模块011。mcu处理模块011接收多个目标数据信号ct,根据多个目标数据信号ct之间的关系,以及多个目标数据信号ct与预设值之间的关系能够确定液滴的位置。

91.在本发明所提供的一种可选实施例中,继续参照图12和图13所示,检测电路模块0122包括电连接的波形发生模块wfg和放大模块wa;

92.波形发生模块wfg的输入端与多路选择模块0121的第二输出端电连接,波形发生模块wfg的输出端与放大模块wa的输入端电连接;

93.放大模块wa的输出端与整流滤波模块0123的输入端电连接;

94.波形发生模块wfg,用于获取多路选择模块0121的第二输出端的节点电压,并根据节点电压生成第三信号v3;

95.放大模块wa,用于将第三信号v3转化成第一信号v1。

96.可以理解的是,检测电路模块0122包括电连接的波形发生模块wfg和放大模块wa。波形发生模块wfg的输入端与多路选择模块0121的第二输出端电连接。波形发生模块wfg包括波形发生器和电桥结构。波形发生器用来生成1mhz左右且频率可调的正弦波信号,可采用ad9833等型号的dds芯片。波形发生模块wfg获取多路选择模块0121的第二输出端的节点电压,并根据节点电压生成第三信号v3。放大模块wa包括第一放大器u1,第一放大器u1的正极输入端连接波形发生模块wfg的输出端,第一放大器u1的负极输入端连接波形发生模块wfg的输入端。示例性的,参照图12所示,当第三信号v3为电阻r2与电容c0之间的节点电压时,第一放大器u1的负极输入端连接波形发生模块wfg的输入端中的第一节点电压va;参照图13所示,当第三信号v3为电阻r4与电容c0之间的节点电压时,第一放大器u1的负极输入

端连接波形发生模块wfg的输入端中的第二节点电压vb。第一放大器u1的输出端输出第一信号v1。

97.在本发明所提供的一种可选实施例中,继续参照图4和图11所示,多路选择模块0121的通道数等于驱动电极021的个数,多路选择模块0121的每个通道与一个驱动电极021电连接,且同一驱动电极021与多路选择模块0121的一个通道电连接。

98.可以理解的是,在本发明所提供的实施例中,多路选择模块0121的通道数等于驱动电极021的个数。示例性的,图4中微流控基板02包括16个位置,每个位置对应一个驱动电极021,也就是微流控基板02包括16个驱动电极021;图11中多路选择模块0121经第1级多路选择器和第2级多路选择器产生16个通道。多路选择模块0121的每个通道与一个驱动电极021电连接,且同一驱动电极021与多路选择模块0121的一个通道电连接。也就是说多路选择模块0121与驱动电极021一一对应。液滴位置检测模块012可以与任意相邻的驱动电极021均可以构成检测回路。在每次液滴位置检测模块012对液滴的位置进行检测时,需要遍历所有的检测回路。这样能够提高液滴位置检测的精确度。

99.在本发明所提供的一种可选实施例中,参照图4和图16所示,其中,图16为本发明实施例所提供的另一种多路选择模块的电路示意图。多路选择模块0121的通道数小于驱动电极021的个数,且多路选择模块0121的每个通道与一个驱动电极021电连接,且同一驱动电极021与多路选择模块0121的一个通道电连接。

100.可以理解的是,在本发明所提供的实施例中,多路选择模块0121的通道数小于驱动电极021的个数。示例性的,图4中微流控基板02包括16个位置,每个位置对应一个驱动电极021,也就是微流控基板02包括16个驱动电极021;图15中多路选择模块0121经第1级多路选择器产生8个通道。多路选择模块0121的每个通道与一个驱动电极021电连接,且同一驱动电极021与多路选择模块0121的一个通道电连接。也就是说,不是每个驱动电极021均有与之对应的通道。这时候,可以将多路选择模块0121的第一输出端的多个端口与微流控基板02中的关键位置对应的驱动电极021连接。具体地,关键位置指的是微流控基板02中,存在液滴可能性打的位置。示例性的,参照图4所示,可以将b6,b10、a7、a11等位置确认为关键位置,并将对应位置的驱动电极021与多路选择模块0121电连接。在每次液滴位置检测模块012对液滴的位置进行检测时,只需要对关键位置对应的驱动电极021与液滴位置检测模块012构成检测回路进行检测,这样能够提高液滴位置检测的效率。

101.在本发明所提供的一种可选实施例中,参照图12和图13所示,第三信号v3的电压值为v3=k1

×

cx+va;

102.其中,k1用于表示波形发生模块wfg的第一系数;cx用于表示任意相邻的驱动电极之间的板间电容;va用于表示第一节点电压;

103.或,第三信号的电压值为v3=k2

×

cx+vb;

104.其中,k2用于表示波形发生模块wfg的第二系数;cx用于表示任意相邻的驱动电极之间的板间电容;vb用于表示第二节点电压。

105.可以理解的是,参照图12所示,在波形发生模块wfg中,当第三信号v3为电阻r2与电容c0之间的节点电压时,v3=k1

×

cx+va。也就是说,cx=(v3-va)/k1,其中,k1用于表示波形发生模块的第一系数;cx用于表示任意相邻的驱动电极之间的板间电容;va用于表示第一节点电压。

106.参照图13所示,在波形发生模块wfg中,当第三信号v3为电阻r4与电容c0之间的节点电压时,v3=k2

×

cx+vb。k2用于表示波形发生模块的第二系数;cx用于表示任意相邻的驱动电极之间的板间电容;vb用于表示第二节点电压。

107.需要说明的是,k1和k2均用于表示波形发生模块的系数,但其对应的第三信号v3不同,k1和k2的数值也不同。

108.在本发明所提供的实施例中,通过公式v3=k1

×

cx+va或公式v3=k2

×

cx+vb,可以建立相邻的驱动电极之间的板间电容cx与第三信号v3之间的关系。

109.在本发明所提供的一种可选实施例中,参照图12所示,当第三信号的电压值为v3=k1

×

cx+va时,第一信号的电压值为v1=(1+h/rd)

×

(v3-va);其中,h用于表示放大模块的系数;rd用于表示放大模块的参考电阻。

110.需要说明的是,在该实施例中,第三信号v3为电阻r2与电容c0之间的节点电压。

111.可以理解的是,第一信号v1的电压值为v1=(1+h/rd)

×

(v3-va)。也就是,本发明所提供的实施例通过在第一放大器u1的正极输入端输入第三信号v3,以及在第一放大器u1的负极输入端输入第一节点电压va,获得第一放大器u1的输出端输出的第一信号v1。公式v1=(1+h/rd)

×

(v3-va),结合公式v3=k

×

cx+va,可以得到建立了相邻的驱动电极之间的板间电容cx与第一信号v1之间的关系。

112.参照图13所示,当第三信号的电压值为v3=k2

×

cx+vb时,第一信号的电压值为v1=(1+h/rd)

×

(v3-vb);其中,h用于表示放大模块的系数;rd用于表示放大模块的参考电阻。

113.需要说明的是,在该实施例中,第三信号v3为电阻r4与电容c0之间的节点电压。其原理参照上述实施例,此处不再赘述。

114.在本发明所提供的一种实施例中,参照图14所示,整流滤波模块0123包括电连接的第二放大器u2和第三放大器u3。

115.可以理解的是,第二放大器u2的正极输入端与第一放大器u1的输出端电连接,第二放大器u2的负极输入端与第二放大器u2的输出端电连接。第二放大器u2将正极输入端输入的第一信号v1生成第四信号v4,并通过第二放大器u2的输出端输出。第三放大器u3的正极输入端与第二放大器u2的输出端电连接,第三放大器u3的负极输入端与第三放大器u3的输出端电连接。第三放大器u3将正极输入端输入的第四信号v4生成第二信号v2并输出。其中,第二放大器u2用于初阶滤波,第三放大器u3用于二阶滤波,均是为了减少第一信号v1中的高频谐波的干扰。使位置检测更加精准。

116.基于同一发明构思,本发明还提供一种液滴位置检测方法,参照图17所示,图17为本发明实施例所提供的一种液滴位置检测方法的流程图。液滴位置检测装置包括:微流控基板和驱动检测基板;

117.微流控基板包括多个阵列排布的驱动电极;

118.驱动检测基板包括mcu处理模块、多路选择模块、检测电路模块、整流滤波模块和adc采样模块;

119.液滴位置检测方法包括:

120.s01、mcu处理模块向多路选择模块发出检测信号;

121.s02、多路选择模块,接收检测信号,并与任意相邻驱动电极构成检测回路;

122.s03、检测电路模块,获取多路选择模块的第二输出端的节点电压,并根据节点电压生成第一信号,将第一信号发送给整流滤波模块;

123.s04、整流滤波模块,接收第一信号,将第一信号转化为第二信号,并将第二信号发送给adc采样模块;

124.s05、adc采样模块,接收第二信号,将第二信号转化为目标数据信号,并将目标数据信号发送给mcu处理模块;

125.s06、mcu处理模块,接收目标数据信号,并将多个目标数据信号与预设值进行对比,确定液滴位置。

126.可以理解的是,mcu处理模块向多路选择模块发出检测信号后,多路选择模块依次与相邻的驱动电极连通,构成多个检测回路;检测电路模块获取每次多路选择模块输出的节点电压,并根据节点电压生成第一信号发送给整流滤波模块;整流滤波模块将第一信号中的高频谐波滤除,得到第二信号,并发送给adc采样模块;adc采样模块将第二信号转为目标数据信号,目标数据信号为数字信号,并发送给mcu处理模块;mcu处理模块将多个目标数据信号与预设值进行对比,确定液滴位置。

127.在本发明所提供的一种可选实施例中,参照图18所示,图18为本发明实施例所提供的另一种液滴位置检测方法的流程图。驱动检测基板还包括液滴驱动模块;

128.液滴位置检测方法还包括:

129.s10、mcu处理模块,向液滴驱动模块发出驱动信号;

130.s11、液滴驱动模块,接收驱动信号,并向驱动电极施加驱动电压。

131.可以理解的是,mcu处理模块向液滴驱动模块发出驱动信号,液滴驱动模块根据驱动信号向驱动电极施加驱动电压,驱动液滴移动。

132.在本发明所提供的一种可选实施例中,参照图19和图20所示,其中,图19为本发明实施例所提供的另一种液滴位置检测方法的流程图,图20为本发明实施例所提供的另一种液滴位置检测方法的流程图。液滴位置检测方法还包括:

133.当mcu处理模块向液滴驱动模块发出驱动信号时,

134.s13、mcu处理模块向述多路选择模块发出断开信号;

135.当mcu处理模块向多路选择模块发出检测信号时,

136.s07、mcu处理模块向液滴驱动模块发出高阻态信号。

137.可以理解的是,若执行完s11,mcu处理模块向述多路选择模块发出断开信号,也就是说,在进行s12的同时,多路选择模块与微流控基板断开,此时,不能够进行液滴位置的检测。若执行完s01,mcu处理模块向液滴驱动模块发出高阻态信号,也就是说,在进行s02的同时,液滴驱动模块与微流控基板断开,此时不能够对液滴进行驱动。

138.综上,本发明提供的液滴位置检测装置及检测方法,至少实现了如下的有益效果:

139.本发明所提供的实施例在驱动检测基板上设置mcu处理模块和液滴位置检测模块,mcu处理模块通过向液滴位置检测模块发出检测信号并获取和分析液滴位置检测模块回传的目标数据信号,确定液滴位置。本发明所提供的实施例可以实时获取液滴的位置,并及时在液滴位置发生不期望的偏移时及时纠正。

140.虽然已经通过例子对本发明的一些特定实施例进行了详细说明,但是本领域的技

术人员应该理解,以上例子仅是为了进行说明,而不是为了限制本发明的范围。本领域的技术人员应该理解,可在不脱离本发明的范围和精神的情况下,对以上实施例进行修改。本发明的范围由所附权利要求来限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1