一种扣塔偏移动态监测及调整系统的制作方法

1.本发明属于扣塔施工领域,尤其是涉及一种扣塔偏移动态监测及调整系统。

背景技术:

2.随着桥梁基础建设的不断完善和技术挑战,高技术含量的桥梁工程不断竣工,中国的桥梁建设正在突飞猛进。对于现代桥梁,尽管结构形式日益丰富,可供选择桥型众多,然而在山区、海岛等地形、地质条件复杂的桥位处,拱桥是具有很强的竞争力的桥型,挂篮悬臂浇筑施工方法在拱桥建设中得以成功应用。然而,采用挂篮悬臂浇筑施工方法浇筑拱圈混凝土时,其扣塔塔架偏移的动态测量与纠偏、扣索(即锚索)应力调整是施工的重点与难点。

3.混凝土拱圈浇筑时,扣塔的偏移一般是通过全站仪或gps定位系统进行测量,根据扣塔偏移量进行人工调整千斤顶油泵从而调整扣索索力,以实现扣塔位移的纠偏,从而满足拱圈线形及塔架稳定。但这种方法施工效率低下,误差大、风险高,且不能全天候监测、以及及实时调整纠偏,造成了在实际施工过程中扣塔位移纠偏操作的不便,不利于提高扣塔施工的安全性和施工效率。

技术实现要素:

4.有鉴于此,本发明旨在提出一种扣塔偏移动态监测及调整系统,以解决现有扣塔位移纠偏操作的不便,影响施工效率和安全的问题。

5.为达到上述目的,本发明的技术方案是这样实现的:

6.一种扣塔偏移动态监测及调整系统,包括偏移监测子系统、调整子系统以及控制子系统,所述控制子系统接收偏移监测子系统反馈的偏移监测信号,并根据偏移监测子系统反馈的偏移监测信号控制调整子系统调整扣塔扣锁的张拉;所述偏移监测子系统包括超声波监测模块;所述超声波监测模块包括超声波发射单元和超声波接收单元,所述超声波发射单元对应扣塔需要测量位移的位置设置,所述超声波接收单元设置在扣塔四周对应超声波发射单元的位置。

7.进一步的,所述超声波发射单元至少一个,一个超声波发射单元至少对应设置三个超声波接收单元。

8.进一步的,所述调整子系统包括群锚张拉器、以及用于驱动群锚张拉器动作的驱动器。

9.进一步的,所述群锚张拉器包括张拉千斤顶、以及张拉千斤顶上设置的预紧千斤顶,所述驱动器采用为张拉千斤顶和预紧千斤顶供油的驱动泵站。

10.进一步的,所述偏移监测子系统还包括激光测距模块和/或碳纤维拉线位移测距模块。

11.进一步的,所述激光测距模块包括激光器和反射板,所述反射板对应扣塔需要测量位移的位置设置,所述激光器设置在扣塔四周对应反射板的位置。

12.进一步的,所述碳纤维拉线位移测距模块包括柜体和碳纤维拉绳,所述碳纤维拉绳伸入柜体的一端设有配重块,另一端与扣塔需要测量位移的位置连接,所述柜体上对应配重块的位置设有用于测量配重块位移的测量传感器。

13.进一步的,所述柜体上设有与碳纤维拉绳配合的滚轮。

14.进一步的,所述激光器设置在柜体上。

15.相对于现有技术,本发明所述的一种扣塔偏移动态监测及调整系统具有以下优势:

16.本发明提供了一种扣塔偏移动态监测及调整系统,通过偏移监测子系统的超声波监测模块,根据gps三角测量定位原理,实现了对扣塔塔架点位偏移的准确测量。同时,通过控制子系统接收偏移监测子系统反馈的偏移监测信号,并根据偏移监测子系统反馈的偏移监测信号控制调整子系统调整扣塔扣锁的张拉,实现了对扣塔塔架点位偏移的实时调整,调整效率高,有利于提高扣塔塔架施工过程中的安全性。

17.本发明所述的系统还可以自动监测扣塔位移,并对扣索索力自动调整,从而实时对扣塔变形进行修正,为拱桥施工提供安全保障。通过超声波监测模块、激光测距模块、以及碳纤维拉线位移测距模块实时采集数据,控制子系统可以根据采集的数据实时控制调整子系统调整扣索,实现对扣塔的纠偏。

附图说明

18.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

19.图1为本发明实施例一所述一种扣塔偏移动态监测及调整系统框图;

20.图2为本发明实施例一所述一种扣塔偏移动态监测及调整系统结构示意图;

21.图3为本发明实施例一所述一种扣塔偏移动态监测及调整系统中超声波监控模块的结构示意图;

22.图4为本发明实施例一所述一种扣塔偏移动态监测及调整系统中群锚张拉器的结构示意图;

23.图5为本发明实施例二所述一种扣塔偏移动态监测及调整系统框图;

24.图6为本发明实施例二所述一种扣塔偏移动态监测及调整系统中偏移监测子系统结构示意图。

25.附图标记说明:

26.1、超声波发射单元;2、超声波接收单元;3、群锚张拉器;4、控制子系统;5、预紧千斤顶;6、张拉千斤顶;7、驱动器;8、装配架;9、碳纤维拉绳;10、柜体;11、滚轮;12、容纳空腔;13、配重块;14、激光器;15、测量传感器;16、反射板。

具体实施方式

27.下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

28.实施例一

29.图1为本发明实施例一所述一种扣塔偏移动态监测及调整系统框图,参见图1,所述系统包括偏移监测子系统、调整子系统以及控制子系统,所述控制子系统接收偏移监测子系统反馈的偏移监测信号,并根据偏移监测子系统反馈的偏移监测信号控制调整子系统调整扣塔扣锁的张拉;所述偏移监测子系统包括超声波监测模块;所述超声波监测模块包括超声波发射单元和超声波接收单元,所述超声波发射单元对应扣塔需要测量位移的位置设置,所述超声波接收单元设置在扣塔四周对应超声波发射单元的位置。

30.示例性的,超声波发射单元包括超声波发射器和发射中控器,其中超声波发射器安装在扣塔拟监测点位,发射中控器用于接收来及控制子系统的指令,进入延时等待,并将控制信号发射给超声波接收单元,当延时等待结束后发射超声波信号。超声波接收单元包括超声波接收器和接收中控器,超声波接收器安装在地面已知空间坐标的位置,接收中控器接收来自发射中控器发送的控制信号,进入接收启动计时,超声波接收器将接收到的超声波信号传递给控制子系统。

31.可选的,超声波发射单元至少一个,一个超声波发射单元至少对应设置三个超声波接收单元。

32.示例性的,图2为本发明实施例一所述一种扣塔偏移动态监测及调整系统结构示意图,如图2所示,为了实现gps三角测量定位以准确测量扣塔塔架点位,超声波发射单元1可以设置一个,相应超声波接收单元2对应超声波发射单元1设置三个。

33.具体的,超声波监测模块可以采用高精度的用于测量发射装置与接收装置距离的传感器,输出采用标准工业电器接口4~20ma,产品可采用最新的mems传感生产工艺生产,对温度误差和非线性误差做出了精确的补偿和修正,准确度高,可测误差0.1mm,体积小安装方便、承受冲击震动能力佳,产品内置抗射频,采用抗电磁干扰电路。传感器也可以采用高端应用级别mcu、三防pcb板、高温磨砂金属外壳具有防风防雨等各种措施来提高产品的工业级别。具体可选择,输出信号抗干扰性强,并能通过无线连接传输距离可达2000米的现有设备。

34.o点位塔架初始状态,当塔架发生偏移状态a或b角度后,超声波发射单元1到j1、j2以及j3三个超声波接收单元2之间的距离通过监测中心将数据传输到控制系统,控制子系统根据计算推导出超声波发射单元1的空间坐标。此时,将超声波发射单元1的实时空间坐标与原实坐标对比,计算塔架点位偏移值,当偏移值超过设定的最大值后,控制子系统4自动报警。示例性的,控制子系统4可以安装于远程电脑端,根据采集的数据进行运算,将计算出的点位实时显示在屏幕中。

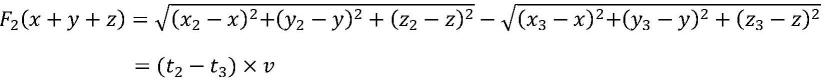

35.在实际应用过程中,上述偏移监测子系统进行定位的数学模型依据gps三角测量定位原理。设置一个超声波发射器编号为f0,其待测坐标为(x,y,z)。设置三个超声波接收器编号为ji(i=1,2,3),其对应已知坐标为(xi,yi,zi),其与超声波发射器发出信号的时间差值为ti,超声波的传播速度为v,则有:

[0036][0037]

[0038][0039]

根据上述方程即可求出超声波发射器位置坐标f0=(x,y,z)。

[0040]

优选地,上述超声波发射器可以安装在扣塔外侧立柱上。超声波接收器编号后安放在扣塔周围的三个固定点位上,用gps和全站仪测出其空间坐标,并将坐标值录入控制子系统4。

[0041]

在实际应用过程中,本领域技术人员也可以根据实际需要在扣塔塔架上由下到上安装多组超声波发射单元1,如图3所示,并进行编号,如f1,f2,f3。控制子系统根据发射频率通过偏移监测子系统依次控制超声波发射单元1发射超声波,超声波接收单元2通过偏移监测子系统将数据返回控制子系统,从而计算出扣塔塔架整体的实时变形,并将变形图自动绘制,利用控制子系统进行计算变形和绘图均可以采用现有技术,在这里不再赘述。

[0042]

具体的工作原理为,先将超声波发射单元1进行编号f1、f2、f3,安装在塔架需要测量位移的点位,然后将超声波接收单元2进行编号j1、j2、j3,并在塔架周围进行固定,用gps测量其准确位置,将位置信息输入控制子系统。超声波发射单元1和超声波接收单元2通过无线连接的方式,接收指令,并实时将采集的数据传输到控制子系统,控制子系统在拱桥施工过程,可以实时监测超声数据。

[0043]

在实际应用过程中,控制子系统也可接收来自中控器的距离数据并对扣塔拟监测点位进行坐标计算,当扣塔偏移距离大于偏移阈值时,将调整信号发送至调整子系统。

[0044]

可选的,如图2所示,调整子系统包括群锚张拉器3、以及用于驱动群锚张拉器动作的驱动器7。示例性的,群锚张拉器3包括张拉千斤顶、以及张拉千斤顶上设置的预紧千斤顶,所述驱动器7采用为张拉千斤顶和预紧千斤顶供油的驱动泵站,需要说明的是,驱动泵站可适用于多台张拉千斤顶和预紧千斤顶供油进行供油,各个千斤顶的油路也可以通过连通器连接,以实现各个千斤顶驱动的每根扣索张拉力相同。此外,调整子系统还可以包括用于控制驱动泵站的plc控制器,plc控制器通过与控制子系统连接以接收指令,并实现对驱动泵站的控制,从而实现驱动张拉千斤顶、以及张拉千斤顶进行动作,实现对扣锁的调整。

[0045]

图4为本发明实施例一所述一种扣塔偏移动态监测及调整系统中群锚张拉器的结构示意图,如图4所示,群锚张拉器包括张拉千斤顶6和预紧千斤顶5,其中预紧千斤顶5油缸采用蜂窝式结构设计,在一圆柱体上按照规定的空间排布,精密加工出多个小油缸,小油缸的进油腔、回油腔分别连通,并与多个活塞、密封板、堵头等形成单孔工具锚,从而实现同时张拉多根扣索的功能。示例性的,张拉千斤顶6固定端固定有安装架8,预紧千斤顶5的固定端可通过螺栓安装固定在安装架8上,扣索穿过预紧千斤顶5油缸后安装在张拉千斤顶6上,以实现扣锁在群锚张拉器上的安装。本领域技术人员也可以根据需要选择其他合适的群锚张拉器、以及扣锁的安装方式实现对扣索的张拉,在这里不再赘述。

[0046]

在实际应用过程中,群锚张拉器张拉过程分为两个阶段,第一阶段为预紧阶段,plc控制器根据预紧力设定值发出指令,预紧千斤顶6油路打开,单孔工具锚小油缸的进油腔、回油腔分别连通,以使进油腔和回油腔压力相同,从而达到使所有扣索预紧力相同,此时防松锚压紧固定。第二阶段为张拉阶段,plc控制器根据张拉力设定值发出指令,张拉千斤顶6油路打开,控制整体扣索张拉直至达到最终张拉力设计值。

[0047]

在实际使用过程中,控制子系统也可根据设定的位移允许值,通过监测系统向调

整子系统发出指令,调整子系统将驱动泵站内的油泵打开,控制张拉千斤顶6对扣锁进行张拉作业。此时,塔架偏移得到调整,位置数据再次传回控制系统。控制系统依据实时偏移量与输入的位移允许值进行判断,当实时偏移量满足位移允许值要求时,通过控制子系统向调整子系统发出指令,调整子系统将驱动泵站内的油泵关闭,调整完毕。此外,plc控制器也可以用于指令驱动泵站内的单台或多台油泵同步工作,以实现一个驱动泵站控制多台群锚张拉器进行张拉动作。

[0048]

本实施例提供了一种扣塔偏移动态监测及调整系统,通过偏移监测子系统的超声波监测模块,根据gps三角测量定位原理,实现了对扣塔塔架点位偏移的准确测量。同时,通过控制子系统接收偏移监测子系统反馈的偏移监测信号,并根据偏移监测子系统反馈的偏移监测信号控制调整子系统调整扣塔扣锁的张拉,实现了对扣塔塔架点位偏移的实时调整,调整效率高,有利于提高扣塔塔架施工过程中的安全性。

[0049]

实施例二

[0050]

图5为本发明实施例二所述一种扣塔偏移动态监测及调整系统框图,本实施例在上述实施例基础上进行优化,包含上述实施例的全部结构和效果。如图5所示,所述偏移监测子系统还包括激光测距模块和/或碳纤维拉线位移测距模块。

[0051]

示例性的,偏移监测子系统采用超声波监测模块、激光测距模块以及碳纤维拉线位移测距模块三者相结合,实现对扣塔塔架偏移的准确测量。

[0052]

图6为本发明实施例二所述一种扣塔偏移动态监测及调整系统中偏移监测子系统结构示意图,如图6所示,激光测距模块包括激光器14和反射板16,所述反射板16对应扣塔需要测量位移的位置设置,所述激光器14设置在扣塔四周对应反射板16的位置。而碳纤维拉线位移测距模块包括柜体10和碳纤维拉绳9,所述碳纤维拉绳9伸入柜体10的一端设有配重块13,另一端与扣塔需要测量位移的位置连接,所述柜体10上对应配重块13的位置设有用于测量配重块位移的测量传感器15。本领域技术人员可以根据实际需要选择设置激光测距模块和/或碳纤维拉线位移测距模块。

[0053]

示例性的,柜体10上设有与碳纤维拉绳9配合的滚轮11,滚轮11通过装配架转动安装在柜体10上方。其中,装配架固定在柜体10上,滚轮11可以通过转轴或轴承座转动安装在装配架上,本领域技术人员也可以采用其他方式安装滚轮,在这里不再赘述。通过在柜体10上设置滚轮11,可以避免碳纤维拉绳9与柜体10发生摩擦,有利于提高检测精度,同时提高碳纤维拉绳9的使用寿命。

[0054]

此外,激光器14可通过螺钉安装固定在柜体10上,柜体10内则设有用于容纳配重块13的容纳空腔12,柜体10上对应滚轮11的位置设有便于碳纤维拉绳9穿过的通孔,该通孔与容纳空腔12连通。

[0055]

在实际应用过程中,激光器14可以发送激光脉冲,并接收安装于扣塔上的反射板16反射回来的脉冲信号实时监测扣塔结构形变产生相对位移进行测距。而扣塔结构形变还可以通过碳纤维拉线9反馈到配重块13上并使其上下运动,测量传感器15实时检测配重块13产生的相对位移,其值和基准数值之差即为扣塔偏位距离,数值的正负代表扣塔的偏位方向。通过采用多种测量手段对扣塔偏移进行监测,有利于消除单一测量手段可能产生的误差,有利于实现对扣塔偏移的准确测量,从而有利于提高后续调整子系统对扣塔的纠偏调整精度。

[0056]

可选的,测量传感器15可以采用超声波位移传感器或激光测距仪,测量传感器15可以安装在柜体10内对应配重块13上方的位置,用于检测配重块13的位移。当扣塔塔架发生偏移时,扣塔塔架会拉动碳纤维拉绳9,进而带动配重块13上升或下降,此时测量传感器15即可通过测量配重块的移动量,得到相关数据,便于后续控制子系统计算扣塔塔架的实际偏移量,并控制调整子系统进行调整。

[0057]

在实际应用过程中,测量传感器15可以采用精度为0.1mm的超声波位移传感器。控制子系统可通过相关收发中控器接收测量传感器15、激光器14以及超声波接收器的测量数据,并结合这些数据对扣塔拟监测点位进行坐标计算,得到扣塔拟监测点位的偏移量数据,当扣塔偏移距离大于偏移阈值时,将调整信号发送至调整子系统,实时调整扣索,进而实现对扣塔偏移的纠偏。

[0058]

此外,控制子系统还可以通过监控子系统实时接收扣索的索力值,根据设定的索力允许值通过相应收发中控器向驱动泵站发送指令。当实时索力值不满足允许值索力时,通过控制子系统向调整子系统发出指令,调整子系统将驱动泵站的油泵关闭,索力调整完毕。

[0059]

具体的,驱动泵站通过相应收发中控器接收来自控制子系统的指令,根据指令控制驱动泵站内的油泵开启,进而调整预紧千斤顶和张拉千斤顶对扣索进行张拉,直至修正扣塔偏移。此时,超声波监测模块通过相应收发中控器将测量数据发送给控制子系统,控制子系统将实际位移值与设定位置值进行比对,满足要求时,向调整子系统发送指令,控制驱动泵站内的油泵关闭,预紧千斤顶和张拉千斤顶停止对扣索的张拉,扣塔纠偏完毕。

[0060]

其中,调整子系统中的plc控制器可以根据预紧力设定值和最终张拉力设计值,发出对应指令,控制预紧千斤顶和张拉千斤顶油路打开,直至扣索张拉力首先达到预紧力设定值,继续供油然后达到最终张拉力设计值即可。如果预紧千斤顶和张拉千斤顶油路张拉一个行程后,如压力或尾翼没有达到设定值,则自动回城进行下一个行程的张拉,直到扣塔纠偏到位即可。

[0061]

本实施例所述的系统可以自动监测扣塔位移,并对扣索索力自动调整,从而实时对扣塔变形进行修正,为拱桥施工提供安全保障。通过超声波监测模块、激光测距模块、以及碳纤维拉线位移测距模块实时采集数据,控制子系统可以根据采集的数据实时控制调整子系统调整扣索,实现对扣塔的纠偏。当扣塔变形超过设定阈值,控制子系统就会及时发出指令,调整子系统接收到指令后,plc控制器控制油泵开启,群锚张拉器开始工作。扣塔各点变形恢复安全区域内,控制系统发送指令,调整子系统接收到指令后,plc控制器控制油泵关闭,张拉调整工作结束。

[0062]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1