一种铰链装配精度检测设备及其方法与流程

本发明涉及产品质量检测,具体涉及一种铰链装配精度检测设备及其方法。

背景技术:

1、汽车行李箱u型铰链在生产的过程中需要进行检测,其中,汽车行李箱铰链在铆接的过程中会存在位置偏移,铆接高度达不到要求等不良现象,需要进行质量检测。传统的检测是通过人工测量的方式,主观性强,存在人为误判的现象,效率低下。

技术实现思路

1、本发明实施例提供了一种铰链装配精度检测设备及其方法,通通过检测u型件横向和纵向的变形量来判断其装配的精度,进而判断产品是否合格,同时本装置还具备刻印功能,能对合格的产品进行刻印打码,方便后期产品的追溯。

2、鉴于上述问题,本发明提出的技术方案是:

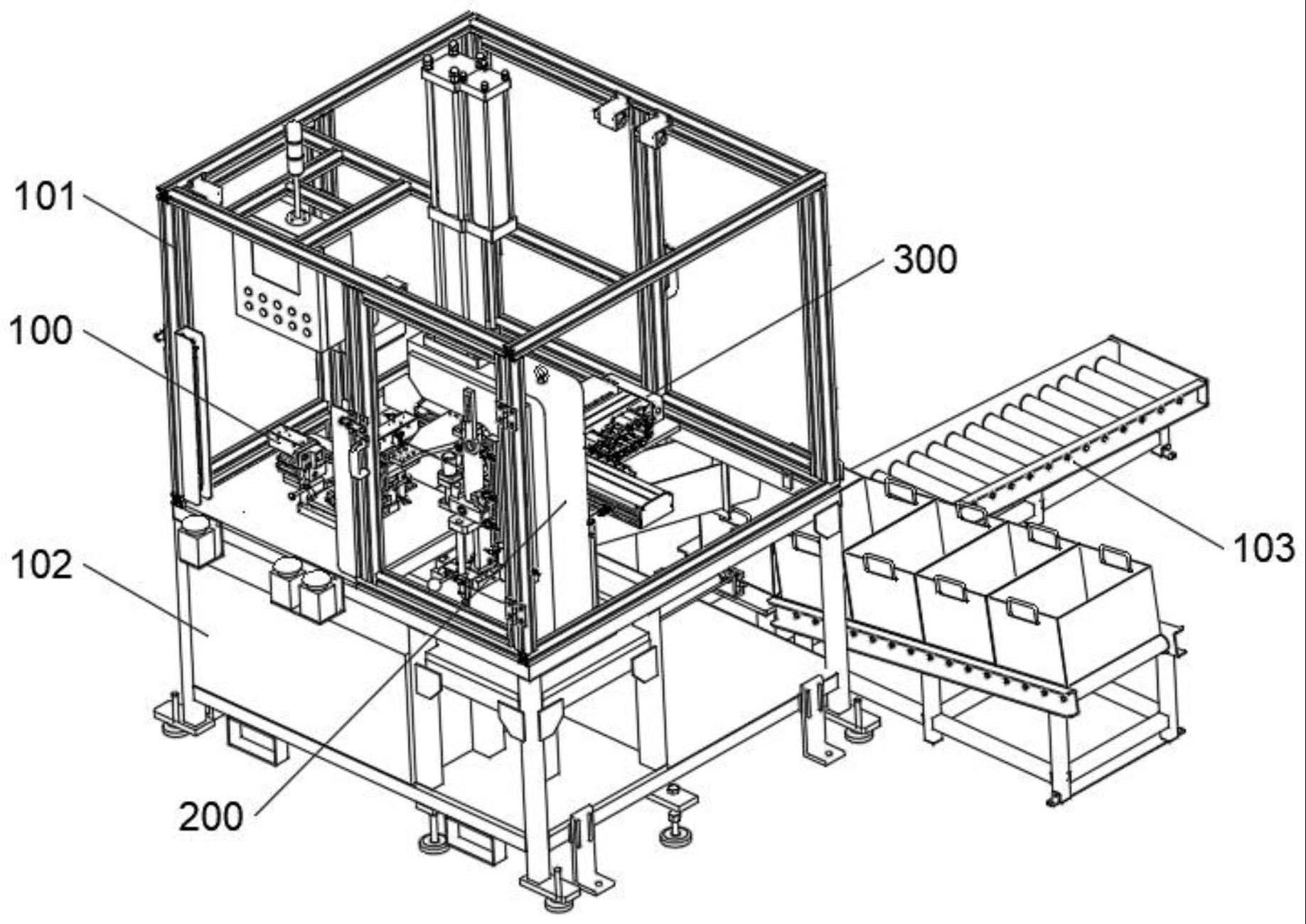

3、一种铰链装配精度检测设备及其方法,包括框架、底仓、输送机构、检测机构、刻印机构和搬运机构;

4、其中,所述检测机构、刻印机构与搬运机构分别位于框架的内部,所述底仓设置在框架的内部底端,所述输送机构位于框架的外侧,且所述输送机构的一端与搬运机构的一端相齐平,所述检测机构包括上检测块、第一连接块、下检测块、第一调整垫片、第二连接块、左检测块、右检测块、第二调整垫片和底座板,所述底座板的顶端两侧分别安装保持架,所述保持架的底端分别设置第一连接块与第二连接块,所述第一连接块与第二连接块相互垂直,所述刻印机构位于搬运机构的另一侧;

5、为了更好的实现本发明技术方案,还采用了如下技术措施。

6、作为本发明的一种优选技术方案,所述刻印机构包括气液增压缸、吊环、连接座、第一拉块、第二拉块、第二拉块、第三拉块、圆环支板、圆杆、光电感应器、安装柱、侧板、第二限位块、第二限位块、第三限位块、第四限位块、连接座、顶角板、圆孔方板、连接轴、顶座、侧拉板和滑轨,所述气液增压缸固定安装在连接座的顶端,所述液增压缸的输出贯穿连接座,并连接连接轴,所述连接轴的底端安装顶角板,所述顶角板的底端与连接座的顶端连接,所述光电感应器固定安装在连接座的内部一侧,且所述光电感应器的感应端与顶角板的一端相齐平。

7、作为本发明的一种优选技术方案,所述侧板、第二限位块、第二限位块、第三限位块、第四限位块一侧竖直分布在连接座的外壁一侧,所述连接座的底端边侧分别安装圆孔方板、连接轴、顶座与侧拉板,且所述滑轨均位于顶座与侧拉板的顶端。

8、作为本发明的一种优选技术方案,所述第一连接块的一端分别安装上检测块与下检测块,所述第二连接块的在靠近第一连接块的一端分别安装左检测块与右检测块,所述搬运机构包括横向结构与纵向结构,横向结构包括第二气缸、第一托链、第二拖链、连接角座、第三拖链、模组、圆柱、侧杆、连接角板、底坎、轴套、侧换板、方块、侧环架,所述第二气缸固定安装在连接角座的一侧,所述第一托链与第二拖链分别位于连接角座的两侧,且所述圆柱位于所述横向结构与所述纵向结构的连接处,所述第三拖链安装在纵向结构的一侧,且所述模组、圆柱、侧杆与连接角板依次排布在模组的顶端,且所述底坎、轴套、侧换板、方块、侧环架分别排布在模组的底端。

9、作为本发明的一种优选技术方案,所述框架包括主框、行程开关、支架、安装槽、合页、显示箱、光栅和万向竹节管,所述主框的内壁顶端分别安装支架,所述支架的一侧设置安装槽,所述安装槽的内部分别卡合安装行程开关,两个所述行程开关的触控端为同一朝向,所述主框的外壁边侧分别安装合页,所述主框通过合页铰接有框门,所述框门的一侧安装光栅,所述显示箱固定安装在主框的内部,所述显示箱的内壁一侧安装万向竹节管,且所述万向竹节管的一端与显示箱的一侧连接。

10、作为本发明的一种优选技术方案,所述纵向结构包括第一安装座、第二安装座、第三安装座、放置滑板、安装角铁、感应器、第一保护罩、拉脚、第二保护罩。

11、作为本发明的一种优选技术方案,所述上检测块与下检测块之间安装第一调整垫片,且所述左检测块与右检测块之间安装第二调整垫片。

12、作为本发明的一种优选技术方案,所述底仓包括固定脚杯、第一连接板、旋向脚杯、第二连接板、旋板锁、底板、底角架、第一滑槽、第二滑槽、铰链、挡板和配电箱,所述底角架、固定脚杯与旋向脚杯分别安装在底板的底端,所述第一连接板与第二连接板分别对称安装在底板的一侧,且所述配电箱安装在底板的顶端一侧,所述第一滑槽、第二滑槽分别分布在底板的顶端两侧,所述第二滑槽的一端安装铰链,所述铰链的一侧连接安装挡板,所述旋板锁安装在框门的一侧。

13、作为本发明的一种优选技术方案,所述输送机构包括托架、固定框、无动力滚轮、载料框、连接块、连接座、第一气缸、圆棒和拐角板,所述托架的顶端安装固定框,所述固定框的底端转动连接无动力滚轮,所述无动力滚轮的顶端放置载料框,所述固定框的外壁一侧安装连接座,所述连接座的一侧安装连接块,所述连接块的外壁安装圆棒,若干所述圆棒之间安装第一气缸,所述第一气缸的输出端连接有推板,所述推板的一侧与载料框的一侧相贴合,且所述第一气缸的一端安装拐角板。

14、一种铰链装配精度检测设备的方法,包括以下步骤:

15、s1.放置工件:将框架外部的框门打开,并将单个测试工件放置到对应的去,再通过启动该设备,使其进行检测运转,在确保正常之后,再投方常规工件进行检测使用,并需要依次放置,保障该设备工作的稳定;

16、s2.抓取搬送:通过搬运机构的同步运行,使得第二气缸输出端夹爪对工件进行夹持,并通过第一托链、第二拖链的同步运转,使得工件在横向上进行移动,直至到达检测机构,并将其平稳放置在检测机构的指定区域;

17、s3.工件检测:经过s2步骤,使得对应的工件保持静置状态,并通过上检测块、下检测块、左检测块与右检测块不同方向的检测,使其对工件横向和纵向的变形量来判断其装配的精度,并且配合第一调整垫片与第二调整垫片的安装使用,有效间隙两者之间的检测误差,避免触碰带来的晃动差值;

18、s4.分拣转移:经过s3步骤的检测,使得该设备对工件完成了初步处理,将通过检测的工件进行分类,属于合格品的工件将进入下一步工序,属于劣质品的工件将穿过第二滑槽,使其投放到外部,并配合铰链与挡板的使用,使得劣质品的工件依次掉落到收集框中;

19、s5.工件刻印:将对应的合格品的工件进行信息化标注,其中,通过气液增压缸输出端推动连接轴,使得连接轴对顶角板的底端进行下压,直至与合格品工件的顶端相接触,并完成编码刻印;

20、s6.集中输送:将第三拖链的运转,使其将刻印之后的工件进行转移,通过第一滑槽进入输送机构,其中,通过将输送机构顶端放置的载料框,使得工件进行集中回收,并通过无动力滚轮的转动,将满载的载料框进行平稳的输送,直至工件完成包装。

21、相对于现有技术而言,本发明的有益效果是:

22、通过上检测块、下检测块、左检测块与右检测块不同方向的检测,使其对工件横向和纵向的变形量来判断其装配的精度,并且通过第二气缸输出端夹爪对工件进行夹持,并通过第一托链、第二拖链的同步运转,使得工件在横向上进行移动,直至到达检测机构,并将其平稳放置在检测机构的指定区域,同时,也可将工件进行转移输送,再通过气液增压缸输出端推动连接轴,使得连接轴对顶角板的底端进行下压,直至与合格品工件的顶端相接触,并完成编码刻印,通过这样的方式,代替人工进行检测,减少主观判断出错,降低劳动强度,提高检测效率,改善检测质量。

23、上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

- 还没有人留言评论。精彩留言会获得点赞!