一种变距电容式磨粒传感器及测量方法与流程

1.本发明涉及一种传感器,具体地说,特别涉及一种能够用于在线监测工业流体中铁磁性金属磨粒含量的传感器及测量方法。

背景技术:

2.电容检测原理已广泛应用于工业流体如润滑油的物理化学性质测量,也有报道提出采用电容测量方式检测润滑油中的铁磁性金属颗粒含量,主要方法是用磁铁将润滑油中的磨粒吸附到电容检测腔内,磨粒量的增加导致被测润滑油的介电常数增加,然后测量电容变化来反映润滑油中磨粒量的变化。

3.以上技术在实际应用中存在的最大问题是传感器测量磨粒含量的灵敏度太低,难以满足用户基本的测量要求。这是由于油液中的磨粒含量一般很低,而现有技术采用的圆柱形电容传感器的电极间距是固定不变的,导致磨粒量占电容检测腔内的润滑油量的百分比很小,进而对被测油液的介电常数影响很小,因此现有技术难以测量出磨粒含量的微小变化。其次,现有技术设计的电容传感器不能测量出磨粒的大小,而磨粒大小信息对用户非常重要,因此现有技术在实际应用中受到很大限制。

4.本发明提出的一种变距电容式磨粒传感器及测量方法,与现有电容式磨粒传感器的工作原理不同,能够有效解决上述技术问题。

技术实现要素:

5.有鉴于现有技术的上述缺陷,本发明所要解决的技术问题是提供一种变距电容式磨粒传感器及测量方法来提升磨粒测量的灵敏度并获得磨粒大小信息。

6.为实现上述目的,本发明提供了一种变距电容式磨粒传感器,包括吸附电极、检测电极和测控单元;所述吸附电极与所述检测电极之间形成电容检测腔;

7.所述吸附电极内部或电容检测腔的外部设置有吸附装置,所述吸附装置连接有运动装置;

8.所述测控单元控制吸附装置的吸附磁极沿吸附电极表面平行方向进行循环运动;

9.所述检测电极表面沿吸附磁极运动方向的垂直方向设置一个或多个凸起结构,构成电容检测腔的变距区;

10.所述吸附磁极运动时带动检测腔内的磨粒沿吸附电极表面运动并通过变距区。

11.进一步,所述变距区的两侧分别设置有颗粒吸附区和颗粒释放区;或者变距区一侧设置颗粒释放区,另一侧颗粒吸附区与变距区重合;

12.所述吸附磁极进行周期性循环运动,其初始位置位于颗粒吸附区,顺序通过变距区和颗粒释放区,所述颗粒释放区处设置绝缘挡板。

13.进一步,吸附磁极的运动方式包括往复直线运动、转动或直线运动和转动的组合。测控单元测量吸附电极与检测电极之间的电容和阻抗变化。

14.进一步,所述吸附电极与检测电极构成同轴圆柱电容检测腔,所述圆柱电容检测

腔为旁路式封闭油腔结构或直插式开放结构;

15.所述旁路式封闭油腔结构设置进油孔和出油孔,所述直插式开放结构外电极壁设置通油孔。

16.进一步,所述吸附电极为内部圆柱电极,所述圆柱电极内部设置所述永磁铁,所述运动装置为步进电机带动所述永磁铁转动,所述检测电极为外部圆管电极;

17.所述圆管电极与所述圆柱电极之间设置有凸台i、凸台ii和绝缘挡板,所述凸台i的径向高度小于凸台ii的径向高度,所述绝缘挡板边缘分别与内部圆柱电极和圆管电极表面接触。

18.进一步,所述吸附电极为外部圆管电极,所述圆管电极外部设置永磁铁,所述运动装置为电机带动所述永磁铁沿所述圆管电极外部转动,所述检测电极为内部圆柱电极,内部圆柱电极表面设置一个或多个轴向凸起结构和绝缘挡板,所述绝缘挡板边缘分别与内部圆柱电极和圆管电极表面接触。

19.进一步,所述吸附电极为外部圆管电极,所述圆管电极外部设置若干个电磁铁,所述检测电极为内部圆柱电极,内部圆柱电极表面依次设置轴向凸台i、凸台ii和绝缘挡板,所述凸台i的径向高度小于凸台ii的径向高度,测控单元控制电磁铁沿凸台i到凸台ii方向顺序通电和断电,使得吸附磁场沿圆管电极外部圆周转动。

20.进一步,吸附电极为内部圆柱电极,圆柱电极内部设置吸附装置,运动装置为电机驱动的螺杆装置带动所述吸附装置直线运动,检测电极为外部圆管电极,圆管电极内部沿轴向依次设置圆环状凸台i、圆环状凸台ii和绝缘挡板,圆环状凸台i的径向高度小于圆环状凸台ii的径向高度,吸附装置到达颗粒释放区后通过关闭电流或旋转磁极方向的方式释放吸附的金属颗粒。

21.进一步,吸附电极为外部圆管电极,圆管电极外部安装吸附装置,运动装置为电机驱动的螺杆装置带动所述吸附装置直线运动,检测电极为内部圆柱电极,内部圆柱电极表面沿轴向依次设置圆环状凸台i、圆环状凸台ii,圆环状凸台i的径向高度小于圆环状凸台ii的径向高度,吸附装置到达颗粒释放区后通过关闭电流或旋转磁极方向的方式释放吸附的金属颗粒。

22.一种变距电容式磨粒传感器的测量方法,包括以下步骤:

23.a)将传感器安装到油路中;吸附装置常驻于颗粒吸附区,将油液中的铁磁性颗粒吸附到吸附电极表面;

24.b)测控单元控制吸附装置的吸附磁极每隔一定时间开始循环运动,顺序经过变距区和颗粒释放区;

25.c)吸附磁极运动时带动吸附颗粒同步运动,当吸附颗粒通过变距区时,传感器的电容和阻抗输出的变化量增大,对于同样数量和大小的颗粒,径向高度越大的凸台引起的传感器输出变化越大;

26.d)对比不同高度的凸台引起的传感器电容和阻抗输出变化,可以获得吸附颗粒的数量和大小信息;

27.e)吸附装置到达颗粒释放区后,通过旋转磁极方向或者绝缘挡板阻挡的方式释放吸附的颗粒,吸附装置的吸附磁极回到原位;对比吸附颗粒释放前后的传感器输出变化,可以获得油液含水率等状态信息。

28.f)对于采用电磁铁的传感器,当吸附颗粒运动到最后一个凸台时,测控单元控制电磁铁停止运动并逐渐减小电磁铁的驱动电流,记录传感器输出随电流减小的变化数据,可以获得吸附颗粒的大小分布信息。

29.本发明的传感器的测量方法与现有电容式磨粒传感器的工作原理不同。

30.本发明的传感器采用在电容极板内部设置凸起装置的方式,大大减小变距区电容极板之间的间距。当此间距值减小到与吸附金属颗粒的大小可比时,吸附的金属颗粒将显著减小被测电容的极板间距,进而引起被测电极之间的电容值显著增大,阻抗值显著减小。这个测量原理与现有技术通过测量金属磨粒改变被测油液的介电常数的方法是不一样的。因此,当吸附装置带动吸附的金属颗粒进入本发明的变距区时,传感器的电容和阻抗输出变化量会显著增大,因而大大提高了传感器测量金属磨粒的灵敏度。其次,本发明采用多个具有不同高度的凸起装置,可以对同样的吸附磨粒产生不同的输出响应,因此可以获得被吸附磨粒的大小信息。

31.此外,本发明采用电磁铁逐步减小电流的方式,逐步减小吸附磁场的强度,进而减小对金属磨粒吸附力的大小。由于吸附的金属磨粒同时受到油液流动的作用力,因此变距区内的金属磨粒会从小尺寸磨粒开始逐渐脱离变距区,引起传感器输出的变化。分析传感器输出变化与电磁铁电流的关系,可以更加准确的测量被吸附金属磨粒的尺寸分布,因此在实际应用中具有更大的价值。

32.本发明的有益效果是:本发明的传感器通过设置减小电容极板间距的凸起装置,并采用电容测量组合阻抗测量的方式,放大金属颗粒对传感器输出变化的影响作用,大大提升传感器的测量灵敏度。此外,采用电磁铁变化驱动电流的方式和不同高度的凸起装置对相同尺寸的金属颗粒产生不同的响应,通过分析传感器的输出变化可以同时获得金属磨粒的大小信息,更好的满足生产实际的需要。

附图说明

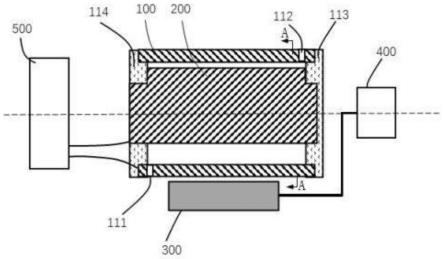

33.图1为变距电容式磨粒传感器的轴向结构示意图;

34.图2为图1中变距电容式磨粒传感器a-a向的截面视图;

35.图3为内磁场旋转式油腔传感器设计轴向结构示意图;

36.图4为图3中内磁场旋转式油腔传感器设计b-b向截面视图;

37.图5为内磁场旋转式直插传感器设计轴向结构示意图;

38.图6为图5中内磁场旋转式直插式感器设计c-c向截面视图

39.图7为电磁铁式磨粒传感器轴向结构示意图;

40.图8为图7中电磁铁式磨粒传感器d-d向截面视图;

41.图9为内部磁铁轴向运动式传感器侧视图;

42.图10为图9中内部磁铁轴向运动式传感器e-e向截面视图;

43.图11为外部磁铁轴向运动式传感器侧视图;

44.图12为图11中外部磁铁轴向运动式传感器f-f向截面视图。

具体实施方式

45.下面结合附图和实施例对本发明作进一步说明:

46.实施例1

47.如图1和图2所示,一种变距电容式磨粒传感器采用旁路式封闭油腔结构,吸附电极100为外部圆管电极,检测电极200为内部圆柱电极;

48.本实施例中,吸附电极100和检测电极200同轴设置,两端分别设置有第一绝缘封闭盖板113和和第二绝缘封闭盖板114,所述圆管电极上设置进油孔111和出油孔112。所述吸附电极100与所述检测电极200之间形成同轴圆柱形电容检测腔;

49.所述吸附电极100外部设置有吸附装置300,所述吸附装置300为永磁铁或电磁铁,吸附装置300的吸附磁场为单方向设置,如吸附磁极301箭头所示,通过在永磁铁或电磁铁外部包裹软磁材料形成;

50.运动装置400为电机,吸附装置300通过连接部件(可采用现有技术中能够实现该连接作用的任意一种结构均可,在此不作具体限定)与运动装置400连接。所述测控单元500与运动装置400、吸附电极100和检测电极200连接,控制吸附装置300的吸附磁极301沿吸附电极100的外表面进行周期性圆周运动;所述测控单元500测量吸附电极100和检测电极200之间的电容和阻抗变化,此处阻抗变化包括直流电阻、交流电阻或电导率变化。

51.所述检测电极200表面沿吸附装置300运动方向的垂直方向设置轴向凸起结构201,凸起结构201与吸附电极100之间构成电容检测腔的变距区221;所述吸附磁极301运动时带动检测腔内的磨粒沿吸附电极100表面运动并通过变距区221。

52.本发明中,作为进一步优选,所述的凸起结构201的长度方向与吸附磁极301的运动方向垂直,凸起结构201的截面形状为多边形,多边形高度d小于吸附电极100和检测电极200之间的距离,多边形宽度t《20*d,用以减小待测流体的流动阻力。

53.所述吸附磁极301运动的初始位置为颗粒吸附区222,所述吸附磁极301在颗粒吸附区222的驻留时间大于吸附磁极301运动的时间,所述颗粒释放区223处设置绝缘挡板202,可通过绝缘挡板202或去除吸附磁极301的磁场方式释放吸附的颗粒。所述吸附磁极301循环运动,顺序通过颗粒吸附区222,变距区221和颗粒释放区223后回到运动的初始位置。

54.实施例2

55.其它与实施例1基本相同,更进一步的是,如图3和图4所示,本实施例为旁路式封闭油腔结构设置。所述吸附电极100为内部圆柱电极110,所述圆柱电极110内部设置所述永磁铁310,具体为:圆柱电极110内部设置磁极径向分布的永磁铁310,永磁铁310外部包裹软磁材料使得吸附磁场只存在于一个方向,如图4中的箭头方向。

56.所述运动装置400为步进电机410,所述检测电极200为外部圆管电极210;所述的测控单元500控制步进电机410带动永磁铁310进行周期性转动。

57.所述圆管电极210与所述圆柱电极110之间设置有凸台i 203、凸台ii 204和绝缘挡板202,凸台i 203和凸台ii 204与内部圆柱电极110之间的区域为变距区221;所述变距区221的两侧分别设置有颗粒吸附区222和颗粒释放区223;颗粒吸附区222为吸附磁铁310磁极常驻的位置对应的电容检测区域;颗粒释放区223为沿步进电机410转动方向靠近绝缘挡板202的电极之间的区域。

58.所述凸台i 203的径向高度小于凸台ii 204的径向高度,所述绝缘挡板202边缘分别与内部圆柱电极110和圆管电极210表面接触。

59.实施例3

60.本实施例为直插式传感器结构设置,其它与实施例1基本相同,更进一步的是,如图5和图6所示,所述吸附电极100为内部圆柱电极110,检测电极200为同轴安装的圆管电极210,圆管电极210一端为开放结构,另一端依次设置安装螺纹和金属壳体。吸附装置300为永磁铁310,同轴安装于圆柱电极110内部,并通过旋转轴与步进电机410相连,测控单元500控制步进电机410带动永磁铁310在圆柱电极110内进行周向转动。圆管电极210上开设有供油液进出的通油孔224。内部圆柱电极110表面依次设置轴向凸台i 203、凸台ii 204和绝缘挡板202,所述凸台i 203的径向高度小于凸台ii 204的径向高度。永磁铁310外部包裹软磁材料使得吸附磁场单向分布,其常驻位置指向凸台i 203,导致变距区与颗粒吸附区重合。实际应用中,吸附磁场直插式传感器结构通常向下安装于油管中,使得被绝缘挡板阻挡下的磨粒由传感器的开放端随油液流走。

61.实施例4

62.本实施例为旁路式封闭油腔结构设置,所述吸附电极100为外部圆管电极210,其它与实施例1基本相同,更进一步的是,如图7和图8所示,所述圆管电极210外部沿圆周安装多个磁极径向分布的电磁铁311,所述检测电极200为内部圆柱电极110,内部圆柱电极110表面依次设置轴向凸台i 203、凸台ii 204和绝缘挡板202,所述凸台i 203的径向高度小于凸台ii 204的径向高度,测控单元500控制电磁铁311沿凸台i 203到凸台ii 204方向顺序通电和断电,使得吸附磁场沿圆管电极210外部圆周转动。当吸附磁场带动吸附颗粒运动到凸台ii 204时,测控单元500控制凸台ii 204对应的电磁铁311的驱动电流台阶式逐渐减小,记录传感器输出随电流减小的变化数据,可以获得吸附颗粒的大小分布信息。

63.实施例5

64.其它与实施例1基本相同,更进一步的是,如图9和图10,本实施例为旁路式封闭油腔结构设置。吸附电极100为内部圆柱电极110,圆柱电极110内部设置磁极径向分布的吸附装置300,吸附装置为具有双向吸附磁场的永磁铁或电磁铁,如图10箭头所示;运动装置400为电机410驱动的螺杆装置420,检测电极200为外部圆管电极210,圆管电极210内部沿轴向依次设置圆环状凸台i205、圆环状凸台ii 206和绝缘挡板202,圆环状凸台i 205的径向高度小于圆环状凸台ii 206的径向高度,绝缘挡板202为分布于检测腔水平方向两侧的部分圆环,两部分圆环的连线与吸附磁极方向垂直。电机410旋转带动吸附装置300沿螺杆420直线运动,吸附装置300到达颗粒释放区223后通过关闭电磁铁电流的方式释放吸附的金属颗粒,随油液流走,或旋转磁极方向90度后由电机410反转带动吸附装置300返回,吸附的金属颗粒被绝缘挡板阻挡后随油液流走。

65.实施例6

66.其它与实施例1基本相同,更进一步的是,如图11和图12,本实施例为旁路式封闭油腔结构设置。吸附电极100为外部圆管电极210,圆管电极210外部安装磁极径向分布的吸附装置300,吸附装置为具有单向吸附磁场的永磁铁或电磁铁,运动装置400为电机410驱动的螺杆装置420,检测电极200为内部圆柱电极110,内部圆柱电极110表面沿轴向依次设置圆环状凸台i 205、圆环状凸台ii 206,圆环状凸台i 205的径向高度小于圆环状凸台ii 206的径向高度,电机410旋转会带动吸附装置300沿螺杆420直线运动,吸附装置300到达颗粒释放区223后通过关闭电磁铁电流或旋转磁极方向180度的方式消除吸附力,由油液流动

带走吸附的金属颗粒,随后电机410反转带动吸附装置300回到颗粒吸附区222。

67.一种变距电容式磨粒传感器的测量方法,包括以下步骤:

68.a)将传感器安装到油路中;直插式传感器头部远离电机部分朝下安装;吸附装置300常驻于颗粒吸附区222,将油液中的铁磁性颗粒吸附到吸附电极100表面;

69.b)测控单元500控制吸附装置300的吸附磁极301每隔一定时间开始循环运动,顺序经过变距区221和颗粒释放区223;

70.c)吸附磁极301运动时带动吸附颗粒同步运动,当吸附颗粒通过变距区221时,传感器的电容和阻抗输出的变化量增大,对于同样数量和大小的颗粒,径向高度越大的凸台引起的传感器输出变化越大;

71.d)对比不同高度的凸台引起的传感器电容和阻抗输出变化,可以获得吸附颗粒的数量和大小信息;

72.e)吸附装置300到达颗粒释放区223后,通过油液流动附加旋转磁极方向或者绝缘挡板202阻挡的方式释放吸附的颗粒,吸附装置300的吸附磁极301回到原位;对比吸附颗粒释放前后的传感器输出变化,可以获得油液含水率等状态信息。

73.f)对于采用电磁铁311的传感器,当吸附颗粒运动到最后一个凸台时,测控单元控制电磁铁311停止运动并逐渐减小电磁铁311的驱动电流,记录传感器输出随电流减小的变化数据,可以获得吸附颗粒的大小分布信息。

74.以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本发明的构思做出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1