一种原油含水分析控制系统的制作方法

本发明涉及石油含水测量,尤其涉及一种原油含水分析控制系统。

背景技术:

1、在石油工业中,原油含水率是一项重要指标,通过它可以预测油井水位,油层位置,对原油产量和开采价值进行估计,预测采出程度并制定相应的开采方案,预测油井的开发寿命有着非常重要意义。对于原油的开采,集输,脱水,计量,销售,炼化等产生重大影响,油田生产中需要准确及时的了解原油含水率情况,通过原油含水率来估计油井的工作状态,预计油井产量,提高油田的自动化管理,提高生产效率,起着非常重要的重要作用。由此可见,在石油生产过程中,及时掌握原油含水率变化,对于油井的动态分析、油层储量分析、生产工艺调整都是十分重要的。长期以来,各油田单井原油含水分析主要采用人工取样和蒸馏化验的方法。

2、由于人工取样是在上产线上预先设定的取样点进行取样,所取的油样只能测量当前生产线上某一工段上的含水量,即将使多个取样点结合起来也并不能代表所有生产管线或设备中油样的含水量,因此存在采样密度小的缺陷,而且在采用人工化验多个取样点所化的时间长,劳动强度大,并且很难测量生产线上瞬时在线原油井口的含水率,导致管系统也不能在瞬时直接获得生产线上原油的含水率,而且长时间取样会给生产带来了很大的浪费及管理上的困难,增加工作难度和强度。

3、所以,现有技术存在的问题式:人工采样不能获得瞬时生产线上原油的含水量,加上耗时长、劳动强度大以及原油浪费大,导致管理上的困难。

技术实现思路

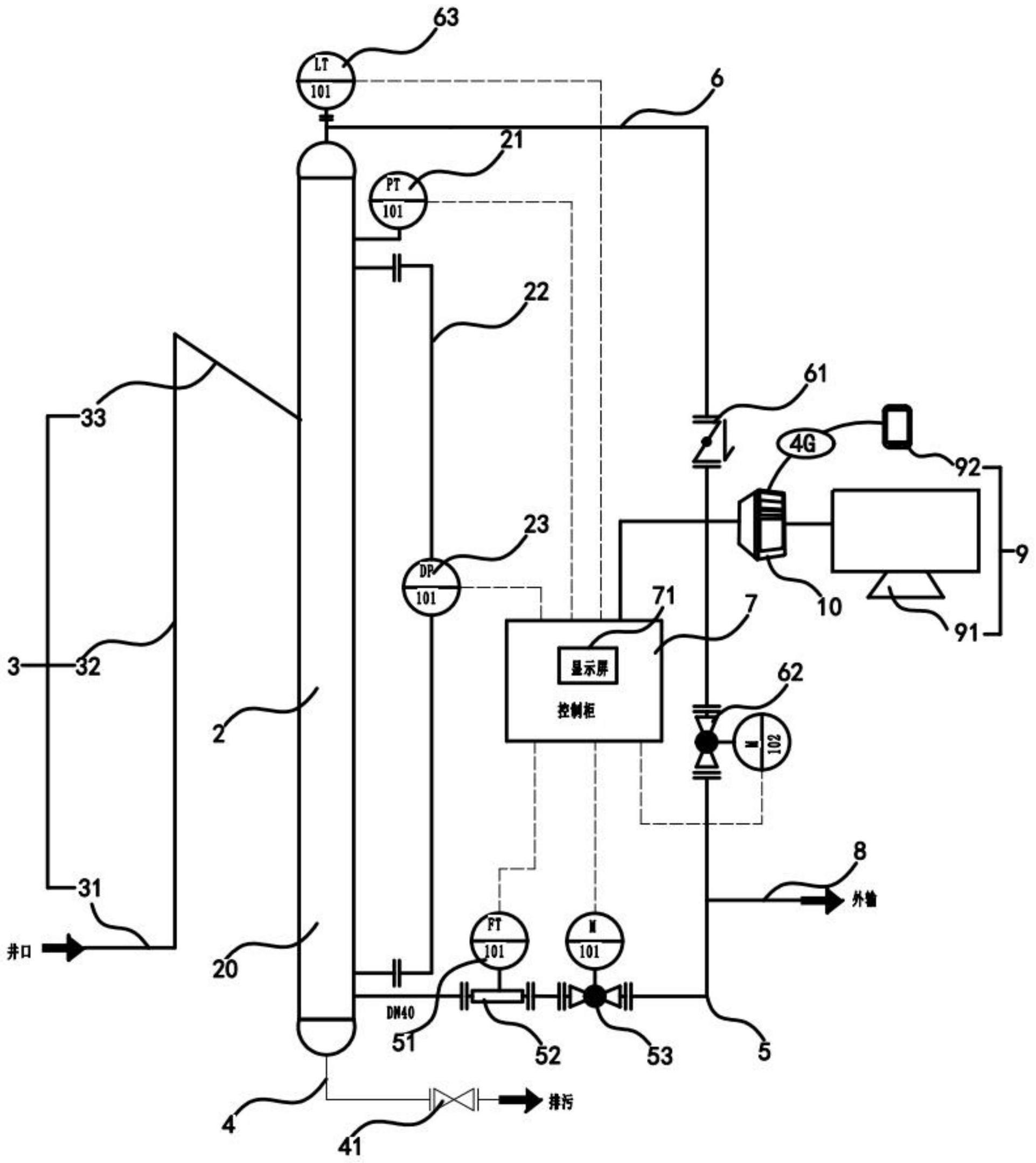

1、为了解决上述人工采样不能获得瞬时生产线上原油的含水量,加上耗时长、劳动强度大以及原油浪费大,导致管理上的困难问题,本发明提供了一种原油含水分析控制系统,通过进液装置、分离装置控制柜、主机、以及显示终端代替人工时刻获取生产线上的原油和含水率。

2、为了达到上述目的,本发明是通过以下技术方案实现的:

3、一种原油含水分析控制系统,用于自动分析控制来自石油井的原油中的含水率,包括:

4、进液装置,与石油井通过管道连接,进液装置用于通过倾斜的方式输入油气混合液。

5、分离装置,与进液装置通过管道连接,分离装置用于通过旋流作用将油气混合液分离成油气、原油以及油污。

6、控制柜,与分离装置电性连接,分离装置用于向控制柜传输其内部的压力信息、压差信息以及液位信息,压力信息、压差信息以及液位信息均以电信号的形式传输。

7、主机,与控制柜数据连接,用于接收压力信息、压差信息。

8、显示终端,与主机数据连接,用于通过固定或移动的方式呈现压力信息、压差信息。

9、与现有技术相比,本发明具有以下优点:

10、本身发明从进液装置输入油气混合液至分离装置下部排液,实行全流量并将压力信息、压差信息以及流量信息传输给控制柜,时刻都能通过显示终端呈现压力信息、压差信息以及流量信息,使数据的真实性大大提高具有动态性能优异和流通性好的特点。在线实时检测具有高准确度和重复精度,无机械易损部件出现、无维护现象,为获取取样生产线上原油的含水率提供准确的计算依据。同时实现了在线监测、数据存储、报表导出等功能,系统也具备远程通信功能,管理者可在工业控制电脑中以及手机上对每个现场设备进行实时监控,实际操作者可通过显示终端获得压力信息、压差信息以及流量信息,并进行调节控制的操作,可以实现一个系统对多点采集,自动化程度高,所以缩减了工作时长、降低了劳动强度以及减少原油浪费,直接规避了管理层的工作困难。

11、进一步优选为,还包括:

12、撬座,分别与分离装置、进液装置连接,分离装置进液装置均位于撬座的内部,进液装置的进口端穿过撬座与石油井连接。

13、采用上述技术方案,实现将分离装置和进液装置安装在撬座上,以使整体结构具有紧凑、占地面积小以及方便巡检的特点。

14、进一步优选为,进液装置包括:

15、横管,其进口端穿过撬座,并与石油井连接,用于通入原油。

16、竖管,进口与竖管固接,与分离装置平行。

17、斜管,进口与竖管的出口固接,出口与分离装置连接,倾斜位于竖管与分离装置之间,其进口距离地面的高度大于出口距离地面的高度。

18、采用上述技术方案,石油井内的油气混合液从横管进入竖管,再从竖管的出口自上而下流经整个斜管,由于油气混合液是以旋流的形式流经整个进液装置,当从斜管的出口进入分离装置过程中,其旋流作用更强,为分离装置分离油气混合液能够形成更明显的涡流面。

19、进一步优选为,斜管的进口管壁与竖管的管壁之间的夹角为60°,出口管壁与分离装置的外壁之间的夹角为60°。

20、采用上述技术方案,以此能够最大程度增强油气混合液的旋流效果,以便于在分离装置内形成明显的涡流面。

21、进一步优化为,分离装置包括:

22、分离器,其上部与进液装置的出口连接,用于将油气混合液在旋流作用下分离成油气、原油以及油污。

23、压力变送器,设置在分离器的上部,与分离器拆卸连接,其工作端伸入分离器的内部,用于将检测到的压力信息以电信号的形式传输至控制柜。

24、压差管,位于分离器的一侧,其一端与分离器的上部法兰连接,另一端与分离器的下部法兰连接,用于通过连通器的作用形成压差。

25、压差变送器,设置在压差管上,其工作端伸入压差管内,用于将代表压差的压差信息以电信号的形式传输至控制柜中。

26、液位计,设置分离器的顶部,其工作端伸入分离器中,其信号输出端与控制柜电性连接,用于检测分离器内的液位信息,并将液位信息以电信号即液位信号的形式传输至控制柜。

27、采用上述技术方案,油气混合液进入分离器中后,在旋流产生的离心力、自身重力以及浮力作用下形成一个倒圆锥形的涡流面,密度大的液相原油从分离器的下部排出。密度小的油气从分离器的顶部输出,实现油气分离的过程。而且通过压力变送器将压力信息以电信号(即压力信号)的形式传输至控制柜,同时压差变送器相控制柜传输代表压差信息的电信号,即压差信号,实现瞬时检测和传输分离器内的压力信号、压差信号以及液位信号。

28、进一步优化为,还包括:

29、排污管,设置在分离器的底部,与分离器的底面固接,用于排出油污。

30、排液管,设置在分离器的下部,与分离器的外壁固接,用于排出原油。

31、排气管,设置在分离器的顶部,与分离器的顶壁固接,用于排出油气。

32、采用上述技术方案,以此实现将油气混合液中的不凝汽、原油以及油污通过不同的管线排出,为检测分析原油含水率做好前期的分离工作。

33、进一步优化为,排污管上设置排污阀,排污阀与排污管法兰连接,用于通过阀位开度控制调节油污的排出量。

34、采用上述技术方案,实现将分离器内部聚集的油污及时排出,提高分离器的分离效果。

35、进一步优化为,排液管上依次设置有:

36、排液过滤器,与排液管法兰连接,用于过滤油污中的固体颗粒。

37、排液流量计,位于排液过滤器上,与控制柜电性连接,其工作端伸入排液过滤器中,用于检测流经的排液过滤器内部原油的流量,并将流量以电信号的形式传输至控制柜中。

38、排液电动阀,与排液管法兰连接,与控制柜控制连接,用于接收控制柜传输的排液信号调节阀位,以控制原油排出的流量。

39、采用上述技术方案,经过排液电动阀,控制柜根据分离器的液位信号、压力信号、以及差压信号实现对原油排出量的控制,确保分离器下面的原油不会有气体介入,同时保证原油不会从分离器上部溢出。

40、进一步优化为,排气管上分别设置有:

41、止逆阀,安装在排气管上,与排气管法兰连接,用于阻止油气倒流至分离中。

42、排气电动阀,位于排气管上,与控制柜控制连接,用于接收控制传输的排气信号调节油气的流量,以控制分离器内部的压力。

43、采用上述技术方案,油气从顶部排出,经过气相控制阀调节控制,保证分离器内部原油的液面及分离器内部压力的稳定,提高分离效果。

44、进一步优化为,显示终端包括:

45、固定显示端,与主机通信连接,用于呈现压力信息、压差信息以及液位信息,还用于将操作者输出的排液指令和排气指令传输至主机,排液指令为控制柜输出排液信号的指令,排气指令为控制柜输出排气信号的指令。

46、移动显示端,与主机通信连接,用于呈现压力信息、压差信息以及液位信息。

47、采用上述技术方案,一方面实现操作者根据传固定显示端呈现的压力信息、压差信息以及液位信息,操作控制调节分离器内部的压力、原油液位维持稳定的目的,另一方面通过移动显示端向管理层提供原油生产线上准确的检测依据,规避管理层的工作困难。

- 还没有人留言评论。精彩留言会获得点赞!