一种电芯浸润效果快速评估方法与流程

1.本技术涉及电池领域,特别是涉及一种电芯浸润效果快速评估方法。

背景技术:

2.随着新能源的发展和推广,电池在日常生活中的应用越来越广泛,尤其是电动汽车和储能产业的快速发展,对电池的性能和成本的要求也越来越高。在电池生产过程中,电芯的浸润效果与电芯性能密切相关,浸润时间不足会影响电池性能,浸润时间过长又会影响生产效率,增加生产成本。电芯的规格、极片的材料、隔膜和电解液的种类等都会影响电芯的浸润,需要根据实际浸润效果制定相应的浸润条件,因此电芯浸润效果的评估至关重要。

3.专利cn110380124a公开了一种可原位表征锂电池电解液三维浸润过程的定量化方法,通过向电解液中添加造影剂,在不影响电池性能的前提下实现电解液浸润过程的ct扫描,并对电解液浸润过程进行定量化分析,从而分析电解液的浸润机理。但是,该技术使用ct扫描,操作难度大,需要大型设备且成本较高。

技术实现要素:

4.本技术提供一种电芯浸润效果快速评估方法,包括:

5.s1以第一电流对不同浸润时间的多个电芯进行快速充电,获得随浸润时间的极限充电电压值v0;

6.s2以所述第一电流对待测电芯进行快速充电,得到待测电芯的充电电压v;

7.s3比较极限充电电压值v0和待测电芯的充电电压v1,评估待测电芯的浸润效果。

8.本技术评估方法使用大电流对电芯短时间快速充电,评估速度快;评估过程不需要特殊设备和装置,操作简单,成本较低;与实际生产情况吻合,可以快速指导浸润工艺的调整和优化。

9.在一种实施方式中,所述第一电流为5c-15c,其中,1c是指1小时充满1倍电芯电池容量的充电电流。

10.在一种实施方式中,所述第一电流为5c-12c。

11.在一种实施方式中,快速充电的时间小于或等于60秒。

12.在一种实施方式中,快速充电的时间小于或等于30秒。

13.在一种实施方式中,快速充电的时间大于或等于5秒。

14.在一种实施方式中,获得随浸润时间的极限充电电压值v0是通过浸润时间-充电电压曲线而获得的。

15.在一种实施方式中,当极限充电电压值v0与待测电芯的充电电压v1之差小于或等于设定值时,认定待测电芯浸润充分;

16.当极限充电电压值v0与待测电芯的充电电压v1之差大于设定值时,认定待测电芯浸润不充分。

17.在一种实施方式中,所述设定值为1-20mv。

18.在一种实施方式中,所述设定值为5-15mv。

附图说明

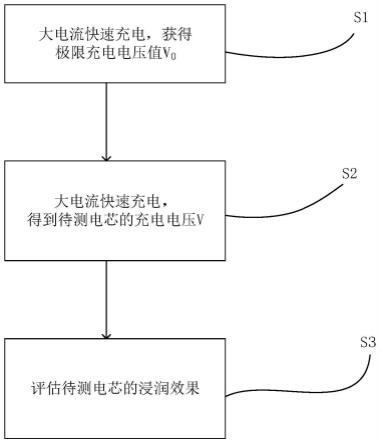

19.图1提供本技术方法的工艺流程图;

20.图2为实施例1的电芯5充电时的电压-时间曲线;

21.图3为实施例1的各电芯的浸润时间-充电电压曲线。

具体实施方式

22.下面通过附图和实施例对本技术进一步详细说明。通过这些说明,本技术的特点和优点将变得更为清楚明确。

23.在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。尽管在附图中示出了实施例的各种方面,但是除非特别指出,不必按比例绘制附图。

24.此外,下面所描述的本技术不同实施方式中涉及的技术特征只要彼此之间未构成冲突就可以相互结合。

25.如图1所示,本技术提供一种电芯浸润效果快速评估方法,包括:

26.s1以第一电流对不同浸润时间的多个基准电芯进行快速充电,获得随浸润时间的极限充电电压值v0;

27.s2以所述第一电流对待测电芯进行快速充电,得到待测电芯的充电电压v;

28.s3比较极限充电电压值v0和待测电芯的充电电压v1,评估待测电芯的浸润效果。

29.本技术通过使用大电流对电芯短时间快速充电,充电时间不足1mi n,评估速度快。

30.在一种实施方式中,所述第一电流为5c-15c,其中,1c是指1小时充满1倍电芯电池容量的充电电流。在一种实施方式中,所述第一电流为5c-12c,特别是10c。在一种实施方式中,快速充电的时间小于或等于60秒,例如快速充电的时间小于或等于30秒。在一种实施方式中,快速充电的时间大于或等于5秒。

31.通过对不同浸润时间的多个基准电芯进行大电流快速充电,获得各个基准电芯的充电电压,由此可以获得这类基准电芯的随浸润时间的极限充电电压值v0。一般而言,这些不同浸润时间的多个基准电芯除了浸润时间不同之外,其余的参数例如正负极活性材料、电解液、隔膜等需要保持一致,以保证数据的准确性。

32.在一种实施方式中,获得随浸润时间的极限充电电压值v0是通过浸润时间-充电电压曲线而获得的。如上,通过对不同浸润时间的多个基准电芯进行大电流快速充电,获得各个电芯的充电电压,由此可以获得该组基准电芯的浸润时间-充电电压曲线,并可以进一步根据该曲线获得浸润时间的极限充电电压值v0。

33.之后,以所述第一电流对待测电芯进行快速充电,得到待测电芯的充电电压v。在一种实施方式中,所述第一电流为5c-15c,其中,1c是指1小时充满1倍电芯电池容量的充电电流。在一种实施方式中,所述第一电流为5c-12c,特别是10c。在一种实施方式中,快速充电的时间小于或等于60秒,例如快速充电的时间小于或等于30秒。在一种实施方式中,快速

充电的时间大于或等于5秒。不过,为确保评估的准确性,一般要求s2对待测电芯进行大电流快速充电的电流和充电时间与s1的电流和充电时间保持一致;而且,该待测电芯的基本参数例如正负极活性材料、电解液、隔膜等也需要与基准电芯保持一致。

34.之后,比较极限充电电压值v0和待测电芯的充电电压v1,评估待测电芯的浸润效果。

35.可以如下进行评估:当极限充电电压值v0与待测电芯的充电电压v之差小于或等于设定值时,认定待测电芯浸润充分;

36.当极限充电电压值v0与待测电芯的充电电压v1之差大于设定值时,认定待测电芯浸润不充分。

37.在一种实施方式中,所述设定值为1-20mv,例如设定值为5-15mv,例如10mv。

38.并且,当认定待测电芯浸润不充分时,可以适当延长待测电芯的浸润时间,从而可以快速指导浸润工艺的调整和优化。

39.本技术评估方法使用大电流对电芯短时间快速充电,根据电压评估浸润效果,充电时间不足1mi n,评估速度快;评估过程不需要特殊设备和装置,操作简单,成本较低;与实际生产情况吻合,可以快速指导浸润工艺的调整和优化。

40.实施例

41.取6支刚注液后的同种电芯,编号为1、2、3、4、5、6,分别在45℃高温浸润2h、6h、12h、18h、24h、30h。

42.该电芯如下制备:

43.使用磷酸铁锂作为正极活性材料、石墨作为负极活性材料,用隔膜将正、负极片隔离卷绕,然后焊接极耳制作成裸电芯。将裸电芯包入外壳体,封装成预装电芯。向预装电芯内注入电解液后密封封装,电解液所用溶剂为碳酸乙烯酯、碳酸丙烯酯、碳酸甲乙酯,锂盐为六氟磷酸锂。

44.将高温浸润后的电芯常温静置5mi n,用10c的电流充电10s,记录充电后的电压。图2为电芯5充电时的电压-时间曲线,可以得到电芯5的充电电压。表1为6支电芯充电后的充电电压,图3为根据表1数据得到的浸润时间-充电电压曲线,取曲线拐点后第一个点的电压值为极限充电电压值,由该曲线可以得到极限充电电压值v0为3.06836v。

45.表1不同浸润时间的电芯的充电电压

[0046][0047][0048]

选取生产线上浸润24h的同种电芯常温静置5mi n,用10c的电流充电10s,记录充

电后的电压v1为3.06702v。比较v0与v1,两者的差值为1.34mv,小于10mv,说明该种电芯高温浸润24h即可浸润完全,可以用于在实际生产过程中快速指导浸润工艺的调整和优化。

[0049]

以上结合了优选的实施方式对本技术进行了说明,不过这些实施方式仅是范例性的,仅起到说明性的作用。在此基础上,可以对本技术进行多种替换和改进,这些均落入本技术的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1