轮胎松弛特性测试方法与流程

本发明属于轮胎性能评价领域,尤其涉及一种轮胎松弛特性测试方法。

背景技术:

1、子午线轮胎是由炭黑填充橡胶与加强材料复合而成的车辆承载部件。由于橡胶复合材料的非线性力学特性,轮胎在瞬态角度(或滑移率、位移等)输入时表现出的力学响应延迟现象,在轮胎行业采用松弛特性予以表征,如在轮胎瞬态侧偏角输入时表现出侧向力的延迟响应称为侧向松弛,在轮胎瞬态纵向滑移率输入时表现出纵向力的延迟响应称为纵向松弛。研究结果表明,在车辆操稳评价中,通过增加对轮胎侧向松弛特性的参数化表征,能够显著改善方向盘角阶跃输入条件下的车辆瞬态横摆角速度、侧向加速度等指标的增益衰减程度,因此,完整而正确的轮胎松弛特性表达对整车底盘瞬态性能调校是必不可少的。

2、在车辆-轮胎动力学中,轮胎松弛长度是表征轮胎松弛特性的主要指标,其定义为轮胎在瞬态输入后达到其63.2%稳态响应力值时间(时间常数)内滚动的距离,计算方法如下式所示。

3、

4、l=0.277778·v·ta

5、(2)

6、式中,f(t)—瞬态响应力,n;ft—稳态力学响应均值,n;l—松弛长度,m;τ—时间常数,s;ta—松弛特性响应时间(时间常数与测试系统延迟响应误差之和),s;v—轮胎运行速度,km/h。

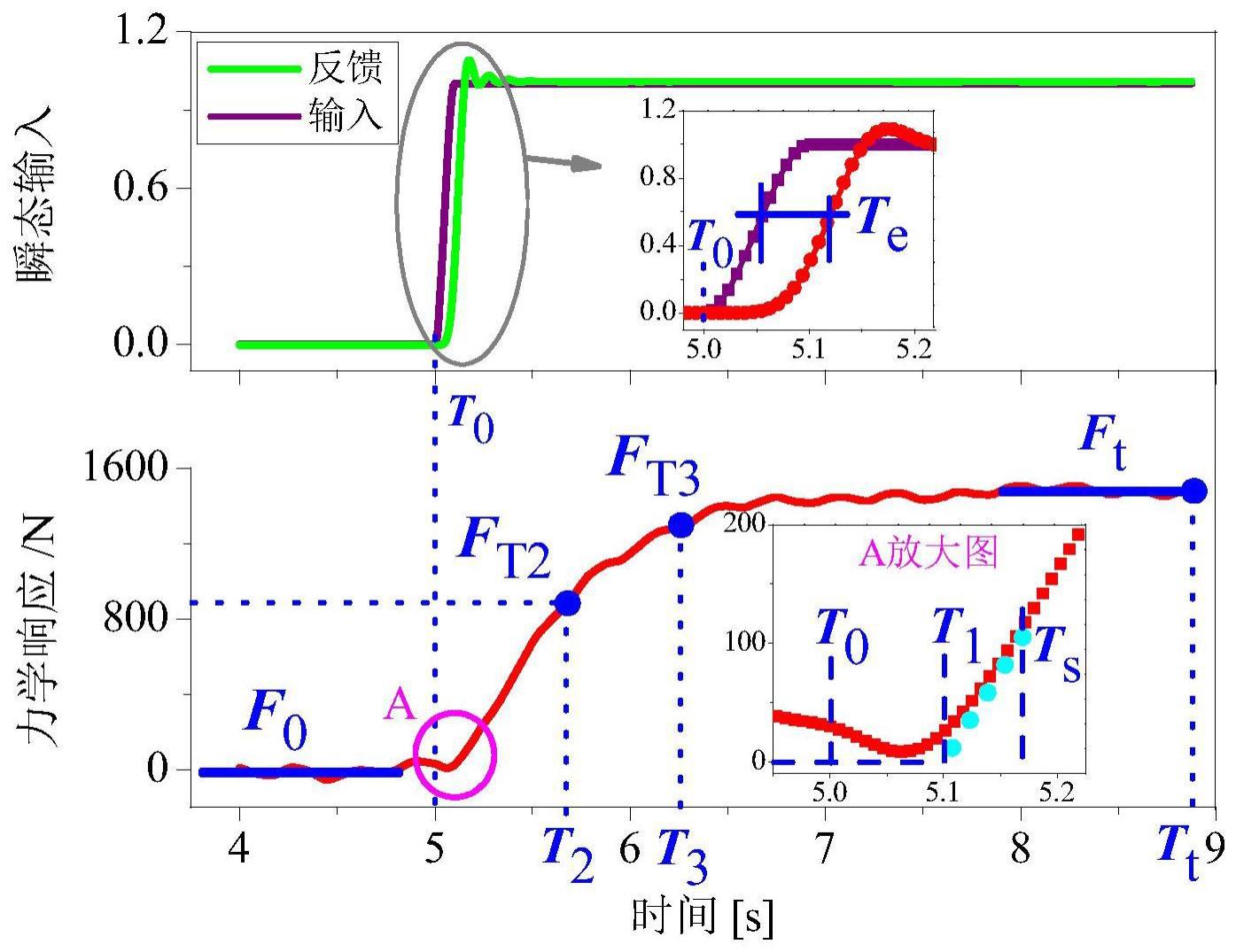

7、近年来,邱昌峰、李飞、cn 109556891 b、cn 112414728 b和cn115096612a等公布了轮胎侧向松弛长度测量方法和数据处理方法;cn109612748b、cn 111504663 b等公布了轮胎纵向松弛长度测量方法和数据处理方法;w luty和wei chongfeng采用轮胎有限元松弛仿真分析结果计算松弛长度。这些文献中虽然描述了松弛长度的辨识计算方法或公式函数,但没有具体说明测试数据具体处理方法,也未考虑力学响应时间常数初始计算时间点不确定(如图1a区域所示)造成的表征误差,此误差对于低速或泊车车速而言影响较小,但对车辆高速状态双移线、方向盘角阶跃、瞬态加速或制动等工况会由于速度的提高而产生较大计算误差。

8、同时,青岛森麒麟轮胎公布了轮胎侧向松弛长度的测试方法和软件辨识方法,但文献指出松弛长度数据处理过程繁琐且采用数值分析软件辨识易出错或计算不收敛问题;这同样存在力学响应数据截取区间和时间常数初始计算时间点不确定影响造成的松弛长度表征误差,影响动力学模型计算收敛性。

9、关于图1,f0:初始稳态滚动力学响应均值;ft2:时间常数对应的力值;ft3:90%ft对应的力值;te:测试系统延迟时间;t0:瞬态输入时间点;t1:时间常数理论起算时间;t2:时间常数(τ);t3:90%ft对应的时间;ts:函数拟合起始时间(截断时间点);tt:结束时间,需要说明的是:

10、(1)瞬态输入部分

11、图中瞬态输入表轮胎动态力学试验机(如美国mts的flat trac ct iii试验机)在0.1s或更短时间内对轮胎施加角度(或滑移率、位移等),由于设备传感器自身最小响应精度限制和控制电路驱动操纵机构响应延迟,会造成测试程序命令输入与设备动作之间存在时间误差,即测试系统延迟时间te。

12、(2)力学响应部分

13、轮胎在滚动过程中针对测试设备瞬态输入会产生相应的力学响应,由于轮胎橡胶应力-应变的非线性,力学响应无法像弹性模量很高的金属部件那样立即响应而产生a区域的非线性力学响应。首先轮胎自由滚动,接地面上各方向稳态响应力值保持稳定,对自由滚动时间内稳态响应力求取均值,即可得到初始稳态滚动力学响应均值f0。之后,t0时刻测试程序命令下达后,控制电路驱动操纵机构控制轮胎产生瞬态形变,轮胎接地面力学对形变产生响应滞后,即图中t0~ts之间先下降后上升的非线性区间。随后轮胎响应力值逐渐增大,直至最后力值波动较小,达到相对稳定状态。对指定时间内稳态响应力求取均值,即可得到稳态力学响应均值ft。由于t0~ts之间曲线为非线性,需要对测试数据进行剔除,才能精准计算时间常数,找到力学响应的数值拟合起始时间(截断时间点)ts,再通过式(1)确定时间常数起算时间t1,但ts需要专门的数据处理才能取得,而相关文献未能做出具体的方法描述,造成对不同测试设备或测试方法或仿真方法的数据处理时松弛长度值差异较大,影响轮胎动力学模型瞬态部分的表征精度。

技术实现思路

1、针对现有技术存在的不足之处,本发明所要解决的技术问题是相关技术中松弛特性测试曲线无法准确获取力学响应起始计算时间的问题,提出一种针对轮胎及其评价领域的数据处理方法,具体提供一种轮胎松弛特性测试方法,能够对不同测试方法或测试设备或仿真方法得到的瞬态角阶跃数据的时间常数起算时间、函数拟合起始时间进行精确确定,得到精确的时间常数,计算方法可进行程序化,减少人为误差,提高轮胎松弛特性表征精度,为快速、自动化获取轮胎松弛特性参数提供方法指导。

2、为解决所述技术问题,本发明采用的技术方案为:

3、本发明提供一种轮胎松弛特性测试方法,包括计算初始稳态力学响应均值f0步骤、计算力学响应稳态均值ft步骤、计算测试系统延迟时间误差te、确定函数拟合起始时间ts步骤、数据截取步骤、确定数值拟合起始时间ts步骤、以及松弛长度计算步骤;

4、所述松弛长度计算步骤以数值拟合起始时间ts为曲线拟合起始点,以t1为时间常数理论起算点,基于以下公式对力学响应数据进行拟合,获取时间常数τ:

5、

6、然后,根据以下公式计算得到松弛长度:

7、l=0.277778·v·ta。

8、优选的,所述计算初始稳态力学响应均值f0步骤包括:

9、对于测试或仿真分析数据,指定瞬态输入对应时间前一时间区间,求取此时间区间内的力学响应均值,得到所述f0;或者

10、采用程序计算方法,指定瞬态输入时间点,由程序自动计算零时刻到瞬态输入时间点t0区间内每个时间点到t0对应的力值均值,当均值达到最小且对应时间区间长度不小20% t0时,求取此时间区间的力学响应均值,得到所述f0;

11、若f0为非零值,则对力学响应曲线做整体竖向平移,将f0置零,以及将力学响应曲线做整体水平平移,将t0置零。

12、优选的,所述计算力学响应稳态均值步骤包括:指定稳态力值时间点,计算均值求取ft;或者

13、采用程序计算方法,由程序自动从结束时间tt向前递推,计算每个时间点到tt力值均值,当均值达到最大且对应时间区间长度不小20%(tt-t3)时,求取此时间区间的力学响应均值,得到ft。

14、优选的,所述计算测试系统延迟时间误差te包括:取2个以上瞬态输入与反馈峰值50%附近的数据点,分别计算对应的时间响应误差并取均值;若出现输入与反馈值不相等情况,可采用线性拟合后计算相同瞬态输入值对应的时间后求得延迟时间误差;对于有限元仿真方法计算,则无需考虑系统延迟时间误差。

15、优选的,所述确定函数拟合起始时间ts步骤包括:令

16、ft-f(t)=k·e-m·t

17、式中,左侧部分为稳态力学响应均值与各时刻响应力值之差,右侧为幂函数,k为幂函数幅值;对上式两侧取以大于零且不为1为底的对数,化简得到直线方程。

18、优选的,所述确定函数拟合起始时间ts步骤包括:令

19、ft-f(t)=k·e-m·t

20、式中,左侧部分为稳态力学响应均值与各时刻响应力值之差,右侧为幂函数,k为幂函数幅值;

21、对上式两侧取以10为底的对数,即

22、log10(ft-f(t))=log10(k·e-m·t)

23、化简,得

24、log10(ft-f(t))=log10(k)-0.434294·m·t

25、得到以-0.434294m为斜率、log10(k)为截距的直线方程。

26、优选的,所述数据截取步骤包括:在力学响应数据中截取瞬态输入时刻t0到达到稳态力学响应均值63.2%-90%之间数据。

27、优选的,所述确定数值拟合起始时间ts步骤包括:剔除t0~ts之间部分非线性区间数据后,对有效数据点进行线性拟合;

28、数据剔除原则为:在剔除过程中监控曲线拟合精度变化,拟合精度计算如下式:

29、

30、式中,rsq为拟合精度,越接近1越好;ps,i为第i点处曲线拟合值,i=1,2…,n;pt,i为第i点处测试或仿真值;pt,avg为测试或仿真均值;

31、当拟合精度达到99%以上时,即可获得剔除数据区间,剔除数据区间最后一组数据对应的时间即为函数拟合起始时间ts。

32、优选的,所述剔除数据区间最后一组数据对应的时间即为函数拟合起始时间ts需要保证ts小于25%ft对应的时间。

33、优选的,在数据处理过程中,计算得到稳态力学响应值后,采用归一化的处理方式,即

34、令

35、

36、两侧取以10为底的对数,即

37、

38、化简,得

39、

40、数据处理过程去除导致对数函数无效的数据点,保证对数函数自变量大于零。

41、与现有技术相比,本发明的有益效果在于:

42、本发明提供一种轮胎松弛特性测试方法,不仅考虑到松弛特性力学响应曲线对松弛长度的影响,还考虑到测试设备或测试方法自身延迟响应误差的影响,提高了松弛长度计算的准确性和不同测试设备之间的计算通用性,能够快速、准确获取松弛长度计算结果,计算过程无需繁琐数据处理过程,且对测试或仿真数据采用线性方程拟合的方式进行,不存在数据拟合计算失败问题;提出了松弛特性力学响应曲线有效数据区间截取方法,定义了力学响应曲线有效数据区间截取范围,解决了相关技术文献中未提出或未解决时间截取方法的问题;该方法适合轮胎工业领域对瞬态输入后轮胎力学响应曲线的数据处理,采用简单的数据计算即可快速获取轮胎松弛特性参数,避免了数据处理不理想、不同试验测试设备或测试方法间误差和数据计算失败的问题。

- 还没有人留言评论。精彩留言会获得点赞!